金属陶瓷刀具材料研究进展

2010-02-06李少峰刘维良彭牛生张小锋

李少峰 刘维良 彭牛生 张小锋

(景德镇陶瓷学院,景德镇:333001)

1 前言

在工业界,金属加工用切削刀具是一种非常重要的产品。常用刀具材料分为以下几类:(1)高速钢材料;(2)硬质合金材料;(3)陶瓷刀具材料;(4)超硬刀具材料[1],它们的力学性能比较如表1。

陶瓷材料以其优异的耐热性、耐磨性和化学稳定性成为目前一种最有前途的高速切削刀具材料,在生产中有广泛的应用前景。在高速切削领域和切削难加工材料方面扮演着越来越重要的角色。

陶瓷刀具的优越性体现在:(1)可加工传统刀具难以加工或根本不能加工的高硬材料;(2)不仅能对高硬度材料进行粗、精加工,也可进行铣削、刨削、断续切削和毛坯粗车等冲击力很大的加工;(3)耐用度比传统刀具高几倍甚至几十倍,减少了加工中的换刀次数,保证被加工工件的小锥度和高精度;(4)高速切削或实现“以车、铣代磨”,切削效率比传统刀具高。由于它具有耐高温、耐磨、抗高温蠕变、导热系数低、热膨胀系数低、耐化学腐蚀性好等特点,在其他材料性能不能满足要求的条件下而得到广泛的应用。

近年来,陶瓷刀具产业取得了快速的发展,现代陶瓷刀具材料多为复合材料。目前应用于刀具的陶瓷材料主要为氧化铝系、氮化硅系、硼化钛系和金属陶瓷等系列[3]。而其中的金属陶瓷基复合材料是上世纪三十年代逐渐发展起来的一种新型材料[4]。金属陶瓷是一种由金属或合金与一种或几种陶瓷相所组成的非均质复合材料,其中后者约占15%~85%(体积)[4-6]。

金属陶瓷刀具的硬度比硬质合金刀具高,抗氧化性能好[7],并且断裂韧性和抗弯强度比非金属陶瓷刀具高[4],其更适合于对淬火钢、高强度钢以及铸铁的加工,因此有必要进行高性能金属陶瓷刀具材料的研究,促进其实际应用。金属陶瓷刀具不仅可以大大提高生产效率,还可以解决高速钢与硬质合金刀具的主要成分钨资源在全球范围内的资源枯竭问题[8]。

表1 几种刀具材料的力学性能比较[2]Tab.1 Comparison of mechanical properties between different cutter materials

表2 T i C和WC的性能对比[18]Tab.2 Comparison of properties between TiC and WC

刀具材料虽然种类繁多,根据统计资料,目前主要刀具材料仍然是高速钢和硬质合金材料,但从发展趋势来看,金属陶瓷刀具材料所占比例逐年增加,是近几年来研究的热点。

2 金属陶瓷刀具的研究现状

根据金属陶瓷中主要非金属相的种类,金属陶瓷刀具材料可分为如下几种:

2.1 氧化物基金属陶瓷

A12O3基金属陶瓷材料可用作高速切削刀具材料,并且在高温条件下可以应用。

A12O3-金属陶瓷刀具[9-11]:在基体中加入少量(10wt%以下)的金属(如Cr、Al、Ni、CO、MO、W、Ti等)可以提高陶瓷基体的断裂韧性,但由于其抗氧化性能差、耐磨性不足、蠕变强度低等缺点,限制了其进一步应用。

A12O3-金属-碳化物(氮化物)陶瓷刀具[12-15]:以A12O3微细粉与TiC、粘结金属Co、Ni等进行热压烧结,经检测其有很高的断裂韧性和抗弯强度,其断裂韧性达 5.2MPa·m1/2,硬度 21Gpa,抗弯强度达900MPa,因此有较好的切削性能,适于加工合金钢、锰钢、铸钢、淬火钢或镍及陶瓷等非金属材料。

A12O3-金属-碳氮化物陶瓷刀具具有优良的红硬性、耐磨性、导热性、高强度和高韧性等优点性能,抗弯强度为1200~1300MPa,硬度为HV1800-1900,断裂韧性达5~6MPa·m1/2。不仅适合切削加工高硬度淬火钢、高强度优质钢、不锈钢以及各种合金钢和碳钢,还可以加工高硬度的各种合金铸铁[16-17]。

2.2 碳化物基金属陶瓷

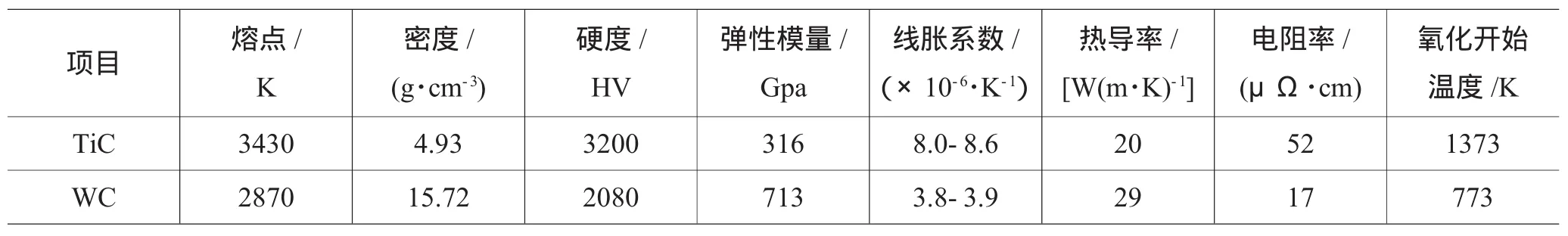

WC基金属陶瓷是迄今能保证材料高力学性能的最好的结构组合和原子间相互作用的典型示例,其硬度和抗弯强度分别达到了89HRA和1500MPa。在碳化物基金属陶瓷中,除WC外,TiC基金属陶瓷的研究也相当成熟。TiC陶瓷的熔点(3430℃)高于WC (2870℃),耐磨性好,密度只有WC的1/3,线胀系数和抗氧化性比WC好,而且都能被Co润湿,因此可用来替代目前广泛使用的WC-Co基金属陶瓷而大大降低成本,故引起了人们极大的研究兴趣。两者的性能比较如表2。

2.3 碳氮化物基金属陶瓷

在碳氮化物基金属陶瓷系中,Ti(C,N)基金属陶瓷于1931年问世[19],但是直到上世纪70年代才成为国内外学者的研究热点[18]。

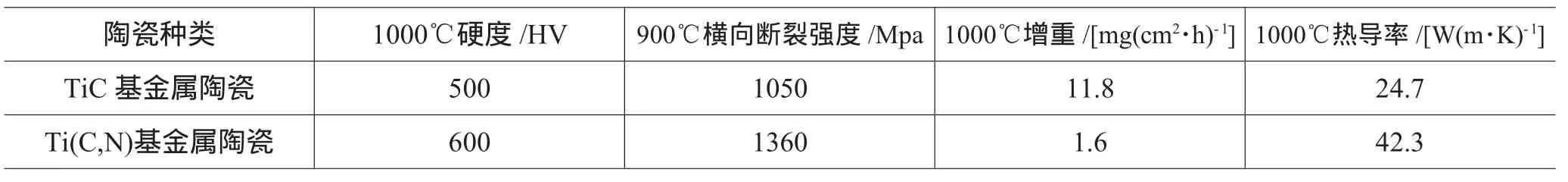

Ti(C,N)基金属陶瓷是在WC基金属陶瓷和TiC基金属陶瓷基础上发展起来的一种具有高强度、高硬度以及优良的高温、耐磨性能的新型金属陶瓷[20]。近年来,Ti(C,N)基金属陶瓷的强度得到不断提高,从700~800MPa提高到1800~2000Mpa。在烧结过程中,TiN使液相出现的温度升高,在同一温度下烧结时,Ti、Mo由于液相的相互扩散而受到限制,从而抑制了晶粒的析出长大,提高材料的性能。液相中Mo浓度的上升和Ti浓度的减少,也抑制了脆性中间相的生成,使Ti(C,N)基金属陶瓷获得了比传统TiC基金属陶瓷更高的韧性和强度[2](见表3)。

Ti(C,N)基金属陶瓷的性能特点:(1)硬度很高;(2)有很高的耐磨性;(3)有较高的抗氧化能力;(4)有较高的耐热性;(5)化学稳定好[21]。

Ti(C,N)金属陶瓷刀具材料的主要原料是钛,钛在地球上的贮量为传统的WC基硬质合金刀具材料的主要原料W的70倍,具有极大的成本和资源优势。因此,Ti(C,N)金属陶瓷成为近期各国研究的主要刀具新材料之一。

表3 T i(C,N)和T i C基金属陶瓷高温性能对比[18]Tab.3 Comparison of high temperature properties between Ti(C,N)-based cermet and TiC-based cermet

2.4 硼化物基金属陶瓷

硼化物基金属陶瓷是在1980年代后期开始研究的,用来粘结硼化物的金属主要有Co、Mo、Fe、Ni以及它们的合金。金属硼化物具有高的导热率和高温稳定性,可用于非常耐热和耐蚀的条件。TiB2在温度超过1100℃时力学性能超过其它所有陶瓷材料。目前在TiB2基金属陶瓷中,研究较多的是 TiB2-Fe、TiB-Fe-Mo、TiB2-Fe-Cr-Ni等金属陶瓷,认为TiB2基金属陶瓷是一种很有发展前途的硬质相[22-23]。

3 金属陶瓷刀具材料的制备方法

3.1 真空液相烧结法(常规制备方法)

真空液相烧结法是指粉料在真空条件下,在烧结过程中生成液相的一种烧结方法。真空液相烧结法主要包括球磨、干燥、造粒、压制、烧结等几个步骤,首先按试验配方将试验所用粉料称量后,倒入尼龙球磨罐中并放入硬质合金球,采用酒精湿磨。湿磨后将混合料放入远红外烘箱中烘干,然后加入粘结剂进行造粒,粉料经造粒后,放入模具中进行压制成形,将压制成形后的毛坯放入烘箱中进行烘干,再放入真空炉中进行脱脂,将脱脂后的试样放入真空炉中进行烧结。

3.2 机械合金化方法

机械合金化是在一个常温下利用高效球磨过程完成的非平衡固态反应过程。通常将欲合金化的原料粉末按一定的比例,机械混合于高能球磨机中,在长时间运转过程中将回转能传递给合金粉末,粉末在球磨介质的反复冲击下经历反复的挤压和粉碎过程,最后形成固态合金材料。目前利用机械合金化方法制备金属陶瓷刀具还不是很成熟,但其作为一种新的复相金属陶瓷制备方法,已经引起了广大材料工作者的关注[12]。

3.3 放电等离子烧结

放电等离子烧结是利用脉冲能、放电脉冲压力和焦耳热产生的瞬间高温实现烧结的一种方法[24]。放电等离子烧结(SPS)可原位清除粒子表面的氧化物和吸附气体,增强相界面的润湿性,促进原子扩散和加速致密化过程的进行;通过在石墨模具两端加上高脉冲电流,可以进行加热和冷却,大大缩短烧结时间,阻止晶粒长大,保留粉末的原始特性,从而获得超细甚至纳米结构的金属陶瓷。多种烧结驱动力的存在可大大降低烧结温度,加速致密化过程,从而在较短的时间内获得较高的致密度,甚至达到完全致密。此外,SPS烧结还能节约时间和能源,提高烧结设备的利用率[25]。

3.4 热压烧结

热压烧结是一种压制成形和烧结同时进行的粉体材料成形工艺方法,是将粉末装在压模内,在专门的热压设备中加压同时把粉末加热到熔点以下,在高温下单向或双向施压成形的过程。在烧结过程中,高温高压的交互作用使粉体颗粒的粘性、塑性流动及原子的扩散得以加强;同时颗粒与颗粒间的接触点因有较大的接触电阻,在烧结时的强电流下产生电弧或局部大量发热,而且在电磁场的作用下,进一步加速了原子的扩散,有利于烧结颈的形成和长大,具有催化和活化烧结功效,并有利于坯件的烧成,使烧结温度降低、时间缩短、性能提高。热压烧结具有烧结时间短、温度低、晶粒细、产品性能高等优点,一般用于制造形状简单的制品[26]。

除上述方法之外,还有其他的制备方法。如:高温自蔓延合成法、微波烧结、等离子喷涂法等[24-26]。

4 金属陶瓷刀具的增韧机理

金属陶瓷刀具的增韧方法有很多种,有颗粒增韧、晶须纤维增韧、相变增韧、延性相增韧等[28-29],其中延性相增韧是目前研究的一种最有效的增韧方法,引起了大量科研工作者的广泛关注。

在延性相增韧的陶瓷基复合材料中,延性相(金属相)在陶瓷基体中的形态有弥散颗粒、连续或部分连续的网、纤维或板片状等。金属相在陶瓷材料中的主要增韧机理有裂纹桥接、裂纹偏转、裂纹屏障等。众多研究表明其主要增韧机制是裂纹桥接,裂纹在陶瓷基复合材料中扩展时,随着裂纹的扩展延伸,金属相受到拉应力,发生塑性变形且消耗很多能量,从而提高断裂韧性。

金属增韧相在材料中的形态对复合材料的力学性能也有明显影响。当金属相为颗粒时,在裂纹面经常被拔出;当金属相为网状、片状和纤维状时,不易发生金属相和基体的脱离,此时较弱的界面结合强度有利于界面局部分离,提高断裂韧性。

5 对金属陶瓷刀具的展望

金属陶瓷材料刀具硬度高、耐磨损且具有高温抗氧化能力,但也存在脆性高、韧性低等问题,因此,对金属陶瓷刀具材料进行增韧一直是提高性能突破的方向,其中通过添加纳米粉体对刀具材料进行改性,为金属陶瓷刀具的增强增韧提供了新的途径[30]。但是,纯纳米粉体因其易团聚、成本高等缺点,在一定程度上限制了它在实际中的应用,而以微米材料为基体、纳米材料为添加相既可提高材料力学性能又可降低材料成本,是研究中的一个重要方向,也将促进金属陶瓷刀具的实际应用[16]。然而,纳米材料的最佳添加量及纳米材料改性的机理仍然需要探讨研究。晶粒超细化[6]和对材料进行表面涂层处理[1]也是金属陶瓷的一个发展方向。

随着绿色环保观念的流行,制备低成本、高性能的金属陶瓷不但可以节约W、Co等稀有资源,对于完善金属陶瓷材料性能有创新性的学术意义,而且对于金属陶瓷刀具材料在切削加工行业中的推广和应用,以及促进我国的经济建设具有重要的实际意义。

1肖诗纲.刀具材料及其合理选择.北京:机械工业出版社,1990

2王随萍,黄传真等.高性能金属陶瓷刀具材料的研制及其切削性能研究.山东大学

3谢峰,沈维蕾等.纳米改性金属陶瓷刀具切削性能研究.农业机械学报,2006,37(1):132~135

4陆庆忠,张福润等.Ti(C,N)基金属陶瓷的研究现状及发展趋势.武汉科技学院学报,2002,15(5):42~46

5丰平,熊惟皓等.Ti(C,N)基金属陶瓷烧结过程的冶金基础及其显微组织特征.材料导报,2004,18(2):9~11

6周泽华,丁培道等.Ti(C,N)基金属陶瓷中添加成分的研究现状.材料导报,2000,14(4):21~22

7许育东,刘宁.超细晶粒Ti(C,N)基金属陶瓷刀具的磨损性能研究.2006,17(21):2300~2304

8黄国权.金属陶瓷材料及其在切削刀具上的应用.组合机床与自动化加工技术,2003,5:37~38

9尹衍升,龚红宇,李嘉等.Al2O3/Fe3Al复合陶瓷的制备及性能.硅酸盐学报,2003,31(8):721

10张玉军,尹衍升,包志臣.Fe-Al金属间化合物/Al2O3陶瓷复合材料研究.硅酸盐通报,2000,(4):39

11 Deng Zaide,Zhou Xiya,Ying Tingzhao and Zeng Huidan. Ni/Al2O3cermet composite materials.Journal of South China University of Technology,2001,29(7):62~65

12曹同坤,高伟,王晓娜等.Al2O3/TiC/CaF2自润滑陶瓷刀具材料的切削性能及磨损机理.青岛科技大学学报(自然科学版), 2008,29(2):150~153

13艾兴.陶瓷刀具切削加工.北京:机械工业出版社,1988

14张希华,刘长霞,张建华.热压烧结法制备碳化钛/氧化铝复合材料.硅酸盐学报,2005,33(7):14

15蔡克峰,南策文,袁润章.Al2O3-AlN-TiC复合陶瓷的制备与微观结构.硅酸盐学报,1995,23(4):430

16徐立强,侯志刚等.微米/纳米Ti(C,N)基金属陶瓷刀具材料的研制.工具技术,2007,41:17~19

17许崇海,尚明等.SiC/Ti(C,N)/Al2O3陶瓷复合材料的抗热震性能设计及其切削应用.应用基础与工程科学学报,2006,14(3):384~389

18刘峰晓,贺跃辉等.Ti(C,N)基金属陶瓷的发展现状及趋势.粉末冶金技术,2004,22(4):236~240

19蔡威,刘宁等.第二相碳化物对Ti(C,N)基金属陶瓷组织和性能的影响.硬质合金,2008,25(2):126~130

20 Zhang Shanyong.Titanium carbonitride-based cermets: processes and properties.Mater Sci Eng,1993,A163:141

21谢峰,张崇高等.Ti(C,N)基金属陶瓷刀具与纳米改性.中国机械工程,2002,13(12):1062~1064

22谷美林,黄传真等.TiB2-TiN复合陶瓷刀具材料的显微结构和力学性能研究.材料工程,2006,11:18~21

23 Sun Jun-long,Deng Jian-xin and Liu Chang-xia.Influence of sintering technique on mechanical properties and microstructureofB4C/TiB2/Mo/C Composite.Journalof Synthetic Crystals,2006,35(4):844~848

24李永涛,熊惟皓等.超细/纳米粉末Ti(C,N)基金属陶瓷性能研究进展.材料导报,2005,19(9):57~60

25梁在国,熊惟皓等.放电等离子烧结纳米复合Ti(C,N)基金属陶瓷.机械工程材料,2006,30(3):64~67

26李瑜煜,张仁元等.热电材料热压烧结技术研究.材料导报, 2007,21(7):126~129

27蔡利芳,张永忠等.原位合成法在材料制备中的应用及进展.金属热处理,2005,30(10):1~6

28穆柏春.陶瓷材料的强韧化.北京:冶金工业出版社,2002

29刘维良.先进陶瓷工艺学.武汉:武汉理工大学出版社,2004

30田春艳,姜海等.纳米TiN改性TiC基金属陶瓷刀具切削性能的研究.工具技术,2003,37:8~10