镁渣多孔陶瓷滤球气孔率的调控

2010-02-06吴建锋徐晓虹周安妮

吴建锋 梁 凤 徐晓虹 成 昊 叶 芬 周安妮

(武汉理工大学材料科学与工程学院,武汉:430070)

1 前言

随着社会和经济的发展,污染物质种类和数量不断增加,固体废弃物的堆积不仅大量占用土地,而且造成二次污染。综合利用这些废渣研制新型的过滤材料对各种废水废气处理具有重大环保意义。而对镁工业废渣的利用趋向于将其制备成墙体材料及水泥熟料,对将其制备成多孔陶瓷滤料,国内外尚无报道。镁工业废渣呈颗粒状,结构疏松,颗粒较规整,呈层片状规则堆积,颗粒尺寸为几个μm~50μm。本文试图以镁渣为主原料,配以适当的烧成助剂和成孔剂,采用陶瓷制备技术制备环保多孔陶瓷滤球。

2 实验

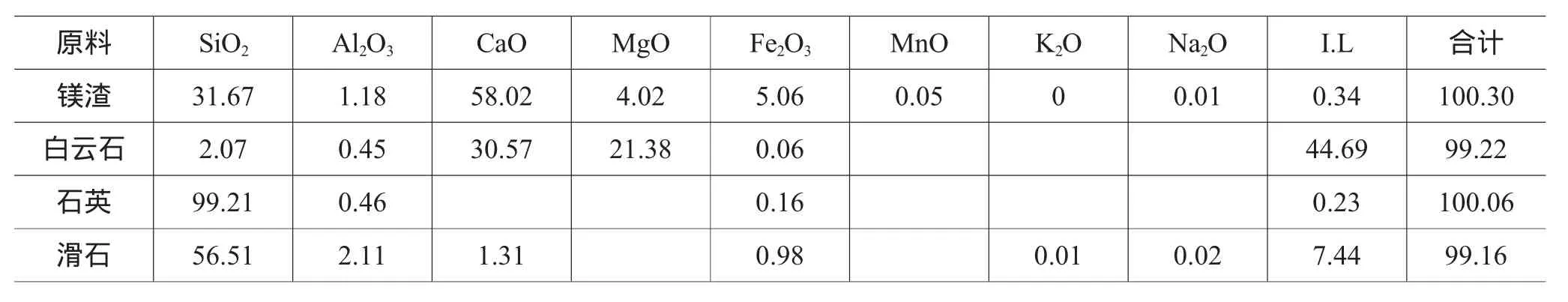

本实验利用镁工业废渣为主原料,通过添加不同量的低温成孔剂煤粉和高温成孔剂石墨、白云石等三种不同成孔剂来达到对镁渣多孔陶瓷滤球的气孔率调控。主要原料及其化学组成见表1、表2。按图1所示工艺流程制备样品。

采用阿基米德原理静力称重法测试了样品的吸水率(Wa)、显气孔率(Pa)和体积密度(D。采用英国产INSTRON8800型压力测试机测试了样品的压碎强度。采用日本产D/MAX-Ⅲ型X-ray衍射仪分析样品的相组成,采用日本产JSM-5610LV型扫描电镜对样品显微结构进行了研究。

图1 样品制备工艺流程图Fig.1 The flow chart of samples

3 结果分析与讨论

3.1 几种成孔剂对样品气孔率的影响

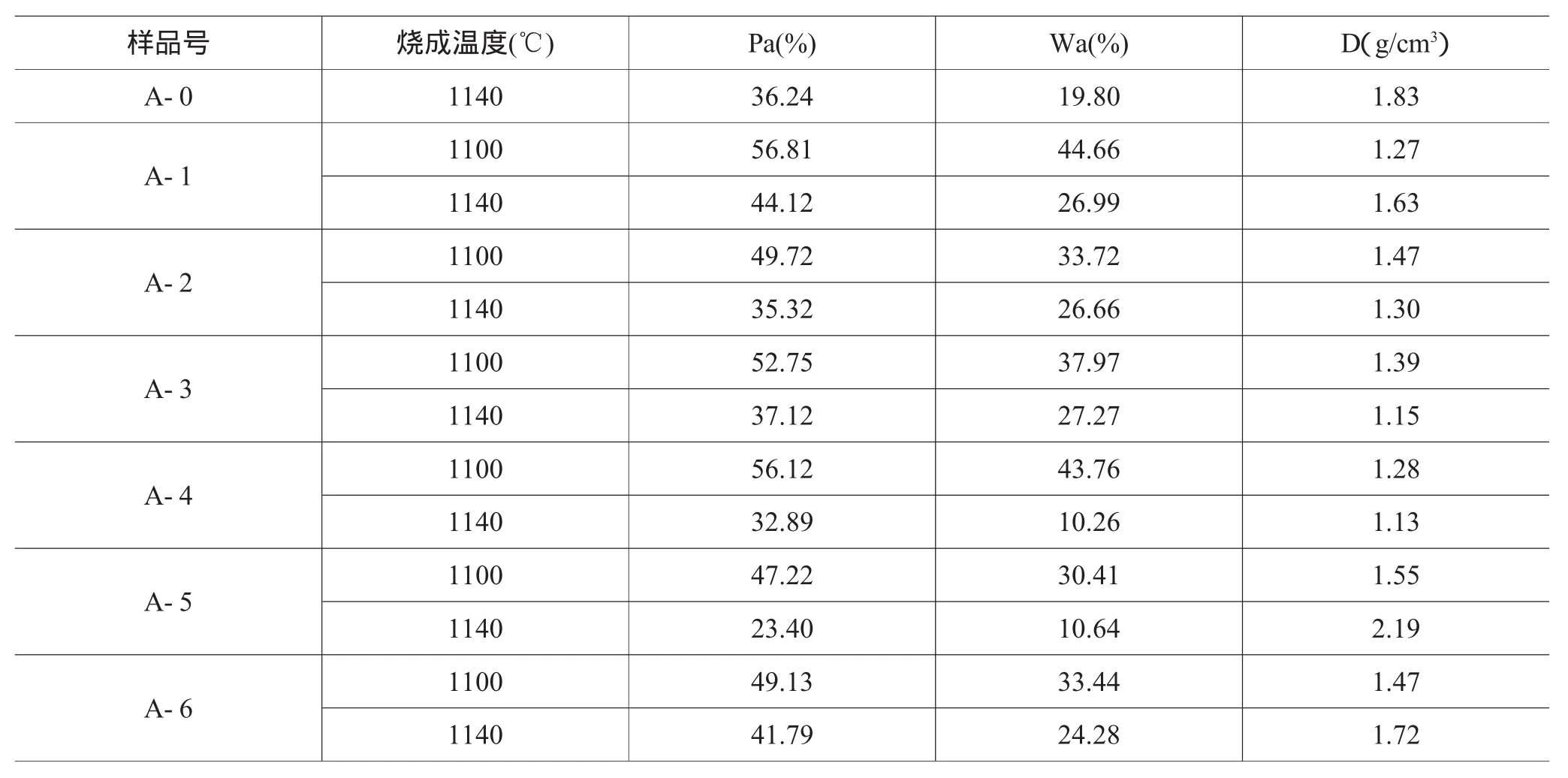

表3是烧成样品的气孔率Pa、吸水率Wa、体积密度D的测试结果。

由表3可知,当外加煤粉30%,烧成温度为1100℃时,A-1的气孔率为56.81%;烧成温度为1140℃时,A-1的气孔率为44.12%,明显高于未添加煤粉时样品A-0的气孔率36.24%。煤粉的主要成分都是碳,在300~600℃时燃烧,属低温成孔剂,其氧

化反应为:C+O2=CO2,2C+O2=2CO,C+CO2=2CO。随着温度升高,该反应放出大量气体,从而在滤球坯体中形成气孔。而烧成温度过高时,配料中低共熔点的硅酸盐促进液相烧结,液相生成量过多,堵塞气孔使气孔率下降。

表1 原料化学成分(w t%)Tab.1 Chemical compositions of raw materials(wt%)

表2 A系列实验配方组成(w t%)Tab.2 Batch formula of series A(wt%)

表3 A系列样品的Wa、P a、D测试结果Tab.3 Wa,Pa and D of samples A

由表3可见,样品A-2、A-3、A-4中石墨的添加量分别为10%、15%、20%。烧成温度为1100℃时,A-4的气孔率最高为53.25%,说明石墨的添加量越高,气孔率越高。烧成温度为1140℃时,A-2、A-3、A-4的气孔率均降低,分别为 35.32%、37.12%、32.89%,说明高温时有大量液相生成,堵塞气孔,使其气孔率降低。反应机理同煤粉,只是石墨的氧化从600℃开始,燃烧最大速率点在820℃左右,属高温成孔剂。

由表3还可见,A-5、A-6中白云石的添加量分别为10%、20%。烧成温度为1100℃时,A-6的气孔率为49.13%,高于A-5的气孔率(47.22%)。烧成温度为1140℃时,A-5、A-6的气孔率均降低,分别为23.40%、41.79%。A系列样品气孔率随煤粉和石墨添加量增加而增大,增大趋势相同。但随着白云石添加量的增大,有反常现象出现,这与其组成有关。白云石主要成分是MgCO3和CaCO3,它在烧成过程中发生分解反应,放出大量的气体CO2形成气孔。在高温下分解出助熔剂CaO、MgO,有助于陶瓷样品强度的提高,加入过多会堵塞气孔使气孔率下降。由表3可以看出以白云石作为成孔剂的样品的气孔率和吸水率均比较低,可能是因为高温下MgO、CaO与配料中的SiO2生成硅酸盐玻璃相,填充了部分已形成的孔,从而导致气孔率降低。

另外,由表3可知,吸水率的变化趋势与显气孔率变化趋势基本一致,体积密度的变化趋势与显气孔率变化趋势大致相反。表明该系列滤球中所成气孔均为开气孔,有利于实现其过滤性能。

表4 经1100℃烧成部分样品的各项性能Tab.4 Properties of the samples fired at 1100℃

3.2 影响样品强度及耐酸耐碱性的因素

由表3,表4可知强度和气孔率是多孔陶瓷制备中的一对矛盾体,这表明多孔陶瓷滤球中的气孔大多是开口气孔。同时,因为陶瓷体中的孔洞将降低载荷作用的横截面积,且气孔容易引起应力集中,造成强度下降。

成孔剂的种类也会影响样品的强度。未加成孔剂的样品A-0的抗压碎强度为13.32 MPa;采用煤粉作为成孔剂的样品A-1的抗压碎强度为12.98 MPa;采用石墨作为成孔剂的样品A-4的抗压碎强度为34.21 MPa;采用白云石作为成孔剂的样品A-6的抗压碎强度为10.01MPa。测试结果显示成孔剂的种类对样品抗压碎强度的影响顺序是:石墨>煤粉>白云石。其趋势与气孔率相反,即气孔率高,抗压碎强度就低;这些样品气孔率及强度都能达到水处理及废气处理之要求。此外,成孔剂、烧成助的添加量,烧成温度,骨料颗粒的级配对样品强度都有影响。

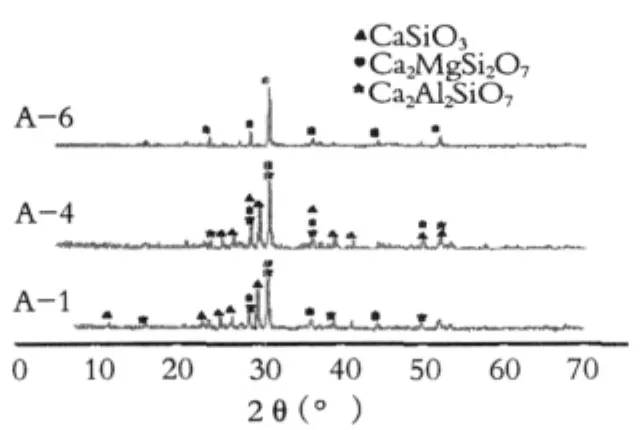

配料中含有SiO2、Al2O3,在烧成过程中形成的硅酸盐晶体结构中具有硅氧四面体,Si-O共键力是较强的共价键,因而其结构稳定,具有良好的耐蚀性。但配料中含有Fe2O3、Na2O、CaO等碱性氧化物也易溶于酸。由XRD图2可以看出,烧成样品的主晶相是Ca2Al2SiO7(钙铝黄长石)、CaSiO3(硅酸钙),Ca2MgSi2O7(镁黄长石)。由表4可见,配料的组成及烧成样品的相组成赋予镁渣多孔陶瓷滤球优异的耐酸耐碱性,同时也表明成孔剂的添加对样品耐酸耐碱性无影响。样品耐酸耐碱性取决于配料的组成、样品的相组成及微观结构。

3.3 样品的相组成及显微结构分析

图2 经1100℃烧成样品的X R D图谱Fig.2 XRD patterns of the specimens fired at 1100℃

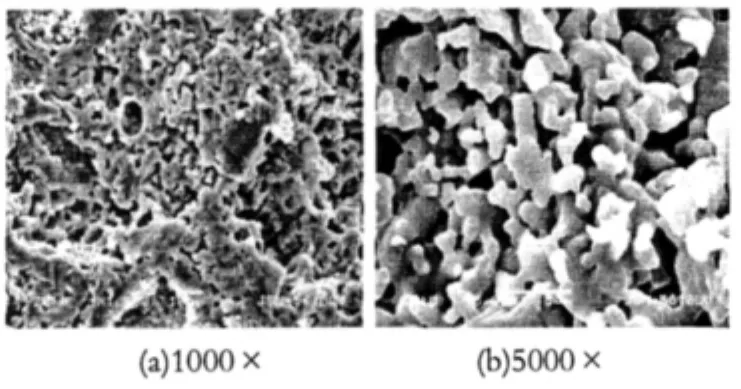

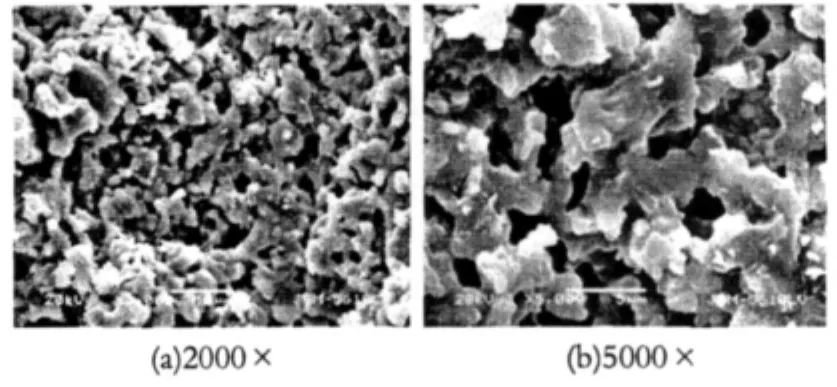

图3 经1100℃烧成A-0样品断面的S E M形貌图Fig.3 SEM micrographs of the fractured surface of Sample A-0 fired at 1100℃

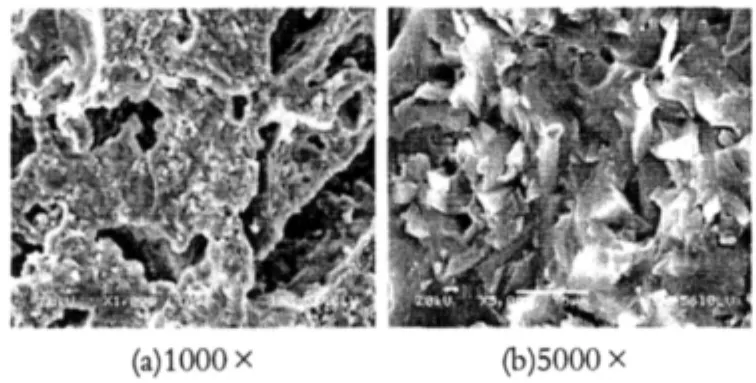

图4 经1100℃烧成样品A-1断面的S E M形貌图Fig.4 SEM micrographs of the fractured surface of Sample A-1fired at 1100℃

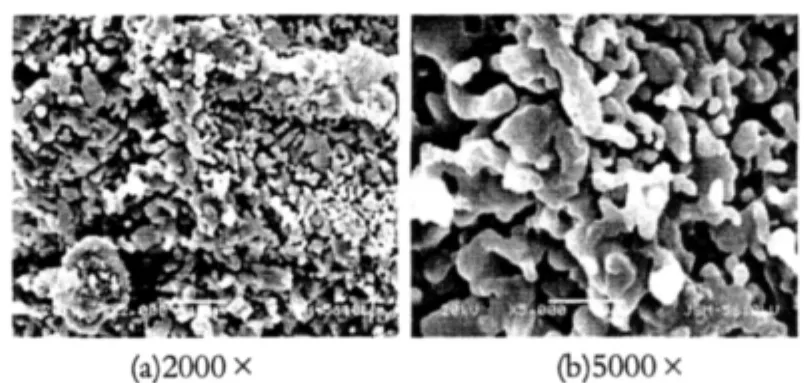

图5 经1100℃烧成样品A-4断面的S E M形貌图Fig.5 SEM micrographs of the fractured surface of Sample A-4 fired at 1100℃

图6 经1100℃烧成样品A-6断面的S E M形貌图Fig.6 SEM micrographs of the fractured surface of Sample A-6 fired at 1100℃

采用日本产D/MAX-Ⅲ型X-ray衍射仪分析添加不同成孔剂的最佳样品的晶相组成,测试结果见图2。

图2显示出了样品A-1,A-4,A-6的XRD图谱,可以看出样品的相组成主要是Ca2Al2SiO7(钙铝黄长石)、CaSiO3(硅酸钙),Ca2MgSi2O7(镁黄长石),可知添加适量成孔剂后,晶粒生长状况良好,达到了原位生成钙长石等含钙晶体以增强样品的目的。

采用日本产JSM-5610LV型扫描电子显微镜分析添加不同成孔剂的最佳样品的显微形貌,测试结果见图3~图6。

由图3,图4可见,A-1样品断面与未添加成孔剂的样品A-0相比,添加了30%的煤粉的A-1气孔更细小,分布更均匀;晶体呈板条状和针棒状交织生长,并被玻璃相粘接。由图3,图5可见,A-4样品断面与未添加成孔剂的样品A-0相比,添加了20%的石墨的A-4产生的气孔更粗大,晶粒生长的更紧密,有大量板条或棒状晶体交织生成,形状规则,并被玻璃相粘接,气孔形貌不一致,分布较均匀。由图3,图6可见,与未添加成孔剂的样品A-0相比,添加了20%的白云石A-6样品中有大量颗粒生成,气孔疏松,分布较均匀。添加适量成孔剂后,由于大量气孔的形成造成气相传质,有助于烧成及晶体生长,相组成略有变化。显微结构分析表明,成孔剂添加量越多,样品气孔越丰富,其形貌越一致,分布越均匀,晶粒生长发育充分,形状规整,分布均匀。

4 结论

(1)对镁渣多孔陶瓷的显气孔率调控研究表明,显气孔率与成孔剂种类及添加量密切相关:气孔率随煤粉和石墨添加量增加而增大,随着白云石添加量的增大而减小。

(2)添加成孔剂后的最佳样品为:高温成孔剂石墨添加量为20%,烧成温度为1100℃时,样品的显气孔率为56.17%,吸水率为43.76%,体积密度为1.28g/cm3,抗压碎强度为34.21MPa,耐酸性99.59%,耐碱性99.81%。

(3)测试结果显示成孔剂的种类对样品抗压碎强度的影响顺序是:石墨>煤粉>白云石。其趋势与气孔率相反。成孔剂、烧成助的添加量,烧成温度,骨料颗粒的级配对样品强度都有影响。样品耐酸耐碱性取决于配料的组成、样品的相组成及微观结构。这些样品气孔率和强度及耐酸耐碱性都能达到水处理及废气处理之要求。

1 Vincenzo M.Sglavo,Renzo Campostrini,Stefano Maurina,et al.Bauxite'red mud'in the ceramic industry.Part 1:thermal behavior.J.Eur.Ceram.Soc.,2000,20:235~244

2 Vincenzo M.Sglavo,Stefano Maurina,Alexia Conci,et al. Bauxite'red mud'in the ceramic industry.Part 2:production of clay-based ceramics.J.Eur.Ceram.Soc.,2000,20:245~252

3 F.Bouzerara,A.Harabi,S.Achour,et al.Porous ceramic supports for membranes prepared from kaolin and doloma mixtures.J.Eur.Ceram.Soc.,2006,26:1663~1671

4徐晓虹,邸永江,吴建锋等.利用固体废弃物制备多孔陶瓷滤球的研究.陶瓷学报,2003(12):197~200

5中华人民共和国国家标准(GB1966-1996-T),多孔陶瓷显气孔率、容重试验方法

6李明,沈毅.炭粉做造孔剂制备工艺对多孔羟基磷灰石陶瓷性能的影响.河北理工学院学报,2006,28(3):92~95

7邹学权,王新红,武建军等.用热重-差热-红外光谱技术研究煤粉的燃烧特性.煤炭转化,2003,26(1):71~73