冷芯盒设备问题产生废芯的原因分析及解决措施

2010-01-28杨春霞王国强

刘 屹,杨春霞,王国强,姚 红

(一拖(洛阳)铸锻有限公司,河南 洛阳 471004)

随着我国工业的飞速发展,冷芯盒制芯工艺已成为铸造行业的首选。设备废芯问题逐渐成为各铸造公司降低成本的核心话题.通过我公司近7年来的统计显示:冷芯盒射芯机平均每台每天生产坭芯400模,其中设备废芯占总产量的4%左右。平均每台冷芯盒射芯机每年因此浪费成本高达20万元,而该方面的技术资料相对较少,我们根据多年现场维修管理经验,对所遇到的设备废芯问题作一浅陋分析,希望能给各位同行带来一定帮助,达到降低设备废芯的最终目的。以下论述均在假定工艺正常的前提下进行。

1 设备结构介绍

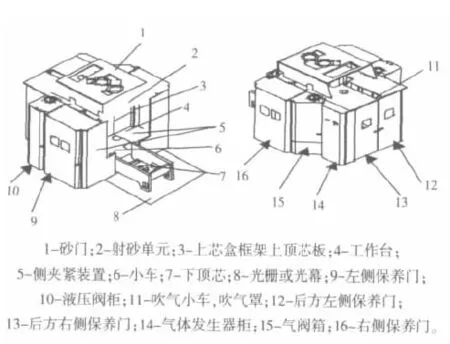

我公司有3台MLB65-130型冷芯盒射芯机,采用三乙胺树脂法固化,水平射砂分型,采用S-300PLC控制,目前尚未使用四开模功能,个别零件芯盒内有气缸带动的活块。结构如图1所示。

通过近7年的现场统计显示,设备废芯现象大致分以下几种:砂芯射不实、砂芯不固化或固化不好、砂芯缺陷、砂芯尺寸不合要求或开模后出现掉块、砂芯在芯盒分型面出现薄片等。经研究发现:设备废芯产生的原因与以下4处设备结构相关的故障有直接关系:1、射砂单元;2、吹气单元;3、芯盒车及下芯盒锁紧装置;4、工作台与上芯盒框架。

1.1 射砂单元

射砂单元是一种通过压缩空气将芯砂射入芯盒的装置(如图2a)所示)。射筒易于拆装,方便清洁,可防止射砂腔中芯砂凝结以致不易清理。射砂单元故障可导致砂芯射不实及砂芯缺陷,具体表现在以下三个方面:

图1 冷芯盒结构总图

1)射砂压力不足:此故障会导致砂芯射不实,大致有以下三种原因:

(1)密封不严:射砂单元密封包括射砂筒上下密封、排气阀密封以及加砂蝶阀(或砂闸板)密封、射头与上芯盒底板的密封等。此类问题需更换密封件排除;

(2)射砂比例阀故障:此类问题会导致比例阀输出压力与操作员面板中参数设置不符,需修理或更换;

(3)操作员面板中参数设置不合理:射砂单元的参数设置在图2b)中操作员画面完成。

2)砂筒粘砂及射嘴堵塞

砂筒粘砂及射嘴堵塞将导致砂芯缺陷。故障原因如下:

(1)射砂筒内壁粘有大的砂块。该问题一般是因射砂筒长期未清理所致。每班生产完成后将射砂筒拆下清理可减少此类问题的发生;

图2 射砂单元

(2)部分射嘴堵塞。制芯过程中会有少量三乙胺气体泄漏,泄漏的三乙胺气体与射嘴内的芯砂相遇会加速其固化,若久不清理将导致射嘴堵塞。在生产过程中每隔几小时(具体时间视三乙胺泄露情况而定)应清理射嘴一次,防止射嘴堵塞。

3)翻砂

此故障也是导致砂芯缺陷的原因之一。翻砂的原因一般是由排气阀及排气管路排气不畅造成,初始原因由射砂筒上下密封不严及射砂筒砂网损坏造成,但随着翻砂的出现,排气管道内进砂导致管道孔缩小使翻砂强度增大。翻上去的砂亦有部分进入排气阀内,加快排气阀膜片的损坏及阀的堵塞,所以更换排气阀膜片、砂网、砂筒密封后必须将管路内的余砂清理干净。

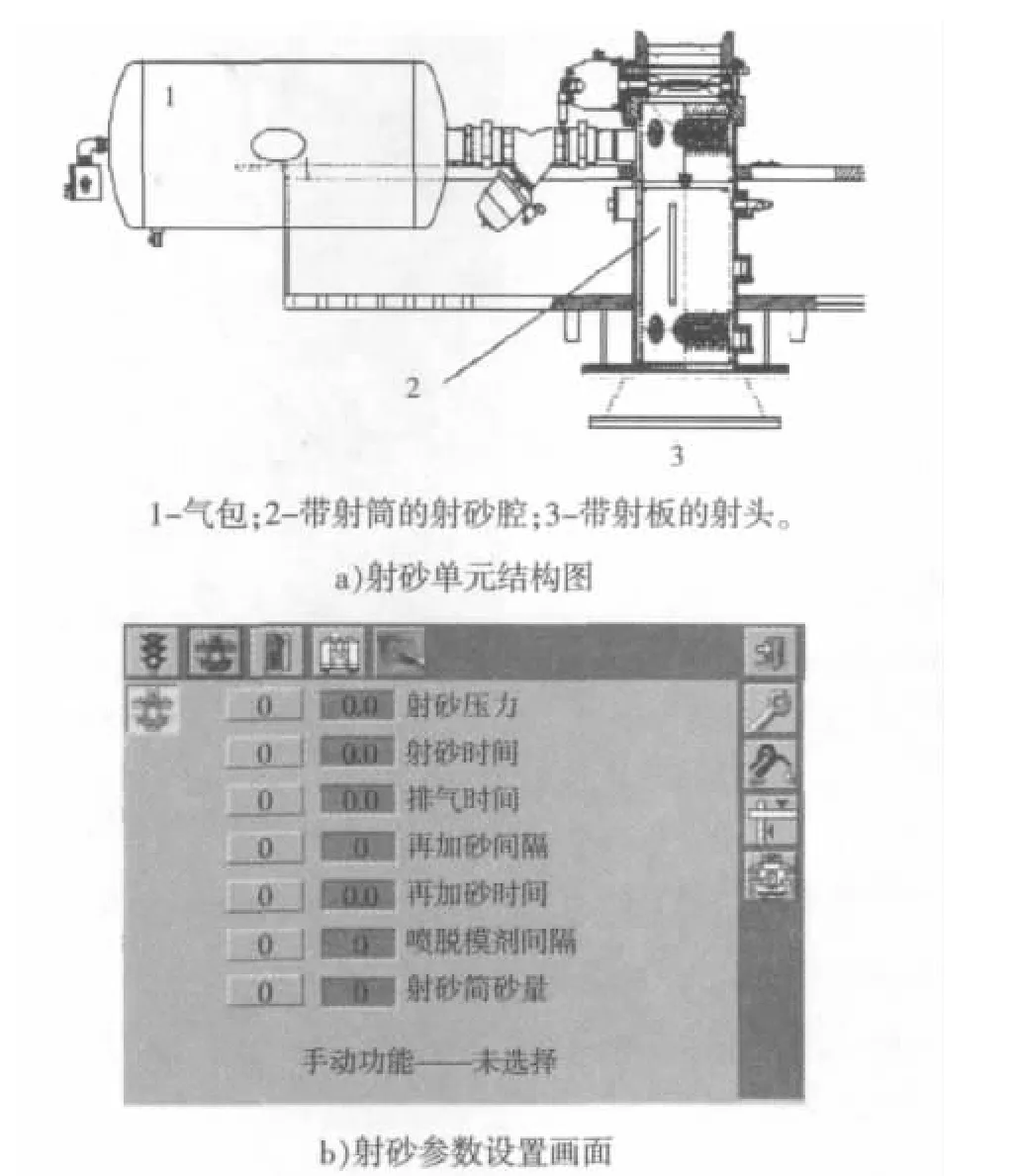

2 吹气单元

吹气单元包括吹气小车和吹气板、吹气罩(见图3、图4)。吹气小车驱动吹气罩移到设备中的吹气位置。砂芯从芯盒中顶出后,吹气罩移出。吹气小车由一个带电动马达的曲柄传动机构驱动,可使小车在硬制导轨上平稳、准确的移动。上顶芯板依靠真空吸附在吹气罩内,吹气罩下部两侧的爪子可防止突然停机时吹气板掉落。在吹气过程中,吹气罩对上芯盒进行密封。上顶芯集成在吹气罩上。当工作台下移时,它可将砂芯从上芯盒脱模并顶入下芯盒。

图3 吹气小车

图4 带上顶芯板的吹气罩

在芯砂合格的前提下,砂芯不固化或固化不好的原因应该是三乙胺的供应问题,造成三乙胺供应不足的原因从统计数据显示分析92%左右是密封问题:吹气罩与上芯盒的密封是依靠吹气罩周围凹槽内的密封条来完成的,但近几年统计发现效果并不理想:最多的一次一周换过3次密封条。后来发现吹气罩框架及上芯盒底板长期使用后产生的变形也对吹气单元的密封性能有一定影响,定期更换吹气罩框架会取得良好的效果,据使用冷芯盒以来的维修资料统计显示,更换吹气罩框架的周期为3年左右。

此外,上下芯盒密封不严、三乙胺管路不通或泄漏也会导致供胺不足。但有一点比较明确:三乙胺泄漏容易发现,查看吹气罩与上芯盒结合处、上下芯盒结合处周围有无大量氨水,必要时也可采用在密封条外围用粉笔划线的方法确认。如果上述现象经检查后不存在,问题则集中在气体发生器(见图5)。气体发生器供胺不足检查起来比较复杂,先用量杯测量一下胺定量泵是否定量准确,若定量与实际不符,需要打开定量泵检查膜片及定量泵内气缸杆与膜片相连处是否松动或脱落;若定量准确,则检查定量泵与气体发生器之间的两个单向阀。判断单向阀是否出问题有一个捷径:把连接单向阀的管子换成透明的,观察胺定量时管路中是否有气泡,若气泡稀少(大致1 s出现一个)则对三乙胺供应影响不大,如果1 s出现两个以上,就需要考虑更换单向阀。单向阀出问题一般是截止能力不好所至。气体发生器过热是导致单向阀损坏的主要原因,一般以气体发生器温度在90℃~110℃为宜。

图5 罐供胺式气体发生器

3 芯盒锁紧装置

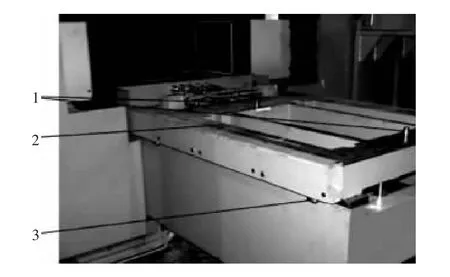

上下芯盒锁紧装置结构原理:上芯盒4角有4个固定牢固的销钉伸入锁紧装置的4个销钉孔中靠液压系统锁紧,固定相对稳定;下芯盒的锁紧装置采用芯盒车上的小车锁完成,芯盒车锁紧装置的结构如图6。

图6 小车体

芯盒车前后两端各有一个伸出的锁头用来锁紧下芯盒,锁头下面是一个10mm厚的方形钢板,钢板用4个螺钉(螺钉直径为φ8 mm)固定在小车体上。当芯盒装上后,小车快慢速的切换产生的强大的惯性冲击,时间久了会使固定车锁的螺钉松动,进而冲击套住锁头的钢板,使钢板带动锁头及下芯盒前后摆动,导致上下芯盒错位,错位的芯盒在开模时对砂芯产生侧面的作用力,使砂芯出现掉块现象。每天更换芯盒时顺便检查小车锁是否松动、定位准确,若有松动及定位不准确情况出现应及时紧固以防止该装置的进一步损坏。

4 工作台与上芯盒框架

砂芯中间上下芯盒结合处出现薄片,原因除上下芯盒结合不严之外,至今所发现的就是射砂完成后上芯盒随工作台一起下降到吹气罩进位置时出现上下开模的情况,此时由于尚未吹气,砂芯没有固化,设备废芯难免出现。仔细研究苏州明志公司所提供的技术资料并结合现场实际情况发现有两种大方向可导致该故障:一是下降过程中上芯盒框架过慢或受阻;二是工作台下降过快或越位(即越过吹气罩进的位置而直接向下运动,然后再返回)。要分析清楚这两个问题,先看下工作台和上芯盒框架局部的动作原理(图7)。

工作台下降是靠液压站大泵驱动,由液压比例阀和线性传感器控制执行的,下降速度的快慢可通过在PLC程序中调节液压及相关参数实现;上芯盒框架下降是靠小泵驱动,由液压流量1与液压流量2叠加控制的,液压流量2是为防止因上芯盒框架下降过慢而与下芯盒脱开产生废型刻意加上的。分析认为:上芯盒框架下降过慢是因为液压流量2没有叠加上所致,继续分析下去就是电信号是否输出到位和液压阀及管路是否通畅的问题;如果电信号到位,液压阀及管路通畅,就需要检查小泵问题的流量是否有异常。小泵流量的调节由于条件限制一般是送专业维修厂家调试。至于工作台下降过快或越位有三个原因:一是液压参数设置不合理;二是截止阀有少量泄漏导致工作台在吹气罩进的位置截止不住直接下行;三是线性传感器没有感应到工作台降至该位置。

针对射砂后上下芯盒开模问题,可采取以下防范措施:1)禁止非专业技术人员改动程序参数,修改参数后应做好相关记录并说明详细原因;2)保持液压系统无污染;3)发现破损电缆立即更换;4)保持控制元件接线牢固可靠,性能不可靠的原件及时更换或修复;5)发现线性传感器感应位置与实际有小的差异时要先查明是否机械原因再做相应调整,严禁上下敲击。

图7 工作台线性传感器

5 结束语

设备废芯问题是冷芯盒射芯机降低成本的一大隐形杀手,其影响因素因设备结构不同而变化,只要我们认真观察,多做对比,理论结合现场实际来分析问题,解决起来总会有迹可寻。但更重要的还是对设备保养要到位,以保证设备正常工作,起到预防为主,维修为辅的良性循环,以达到降低设备废芯的最终目的。