粘土砂铸造造型线的选用与生产维护

2010-01-24贾瑛

贾 瑛

(济南铸锻机械研究所,山东 济南 250000)

由于粘土砂铸造具有造型效率高、生产周期短、材料成本低,便于组织流水生产、适应各种造型的能力很强等特点,因此粘土砂铸造是使用较久而且仍是目前应用较广的一种铸造方法。粘土砂铸造主要应用于生产中小型铸件,特别是应用于大批量机械化造型生产汽车、拖拉机、柴油机、轻纺机等铸件。粘土砂铸造工艺的发展一直是和造型机械及造型工艺的发展紧密相联的。在铸造工艺中除传统的手工造型外,高压造型、射压造型、气冲造型和静压造型等新工艺,也都是以粘土砂为基础开发的。各种新工艺的实施,使粘土砂造型的生产率、砂型的紧实度、铸件的尺寸精度不断提高,铸件表面粗糙度值则不断降低;粘土砂在铸造生产中的地位更加重要。

1 粘土砂造型线介绍

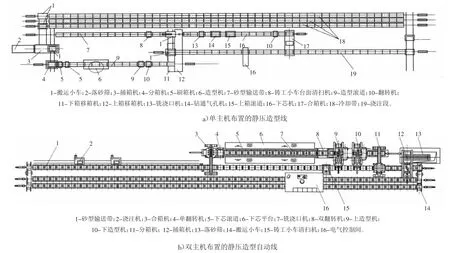

粘土砂造型设备有单机造型和多机造型,多机造型是由多台造型机组成简单的机械化造型线,如常规的环形连续式机械化线或开放式多条小车组成的开式造型半自动线,其开式线可液压驱动也可电伺服驱动。电伺服驱动的开式造型线故障少,电伺服驱动小车运行平稳可靠。故自动造型线大多由开放式运模车组成。

自动造型线按紧实工艺不同大体分为:1)射压造型自动线:水平分型脱箱射压线和垂直分型脱箱射压线;2)重力加砂高压压实脱箱造型自动线;3)气流冲击(气冲)造型自动线,冲击波加砂紧实;4)静压造型自动线,气流加砂高压压实;

5)多触头高、中压压实造型自动线(压实比压为7 kg/cm2时称其中压,高于7 kg/cm2为高压)。随着气压造型和静压造型工艺、设备技术的成熟,选用高压造型工艺设备则日益减少。因气冲造型和静压造型紧实工艺优于高压造型,近些年来静压造型工艺更优越与气冲造型,现在是静压造型工艺引领有箱造型线的时代。

1.1 水平分型脱箱射压造型自动线

目前国内生产水平分型脱箱射压造型自动线的企业很多,下面介绍几种有代表性的产品。

无锡市华佩机械制造有限公司生产的XZ42系列产品是一种具有自主知识产权的型板压实的国产造型自动线,其液压、气动、电控系统多为进口原装产品配置。其性能稳定、运转平稳、可靠,现已有10多条线在运行中。其性价比比较优越。砂型尺寸规格:550mm×50mm,650mm×60mm,650mm×560mm,700mm×600mm,高为130mm~250mm。

青岛新东机械有限公司生产的FBO、FBM系列产品近年来在国内销售较多,天津亨特尔机电发展有限公司生产的AMF系列全自动双面模板脱箱射压造型自动线近年来在国内的销量逐年增多。青岛新东和天津亨特尔两公司生产的水平分型脱箱射压造型线其造型机分别由日本新东公司和日本东久公司原装进口,青岛和天津两公司分别配以辅机后将全线向国内销售。因主机进口,其价格比较贵。日本光洋公司生产的全自动水平分型脱箱射压造型自动线近年来国内有一定销售量。

1.2 垂直分型无箱射压造型自动线

国内生产垂直分型无箱射压造型自动线的企业主要有保定维尔铸机公司、上海自丰公司和保定市科萌机电技术开发有限公司等,其性价比较优。丹麦迪砂公司和西班牙公司进口垂直分型无箱射压线也较多。DISA230挤压线无芯造型生产率可达500型/h,错箱误差可小于0.1mm,但价格昂贵。

1.3 重力加砂高压压实脱箱造型自动线

亨特自动化上海公司生产G、H系列重力加砂高压压实脱箱造型自动线。从HMP-10~HMP-32型均有供货,其产品造型机均由美国亨特公司进口,辅机由上海公司生产价格贵些。我国最早在70年代进口亨特造型机及亨特线。

1.4 气流冲击造型自动线

80年代以来气冲造型技术首先由瑞士GF公司和法国BMD公司相继研发成功并推向世界铸造业。我国气冲造型技术由原机械工业部济南铸锻研究所于1987年开发成功并推向市场,后苏州铸机厂也研发成功气冲造型线,济南铸锻所研发的气冲线在90年代很畅销,用户达20家之多。济南所气冲线现在仍运转正常的有:徐工集团铸造总厂、保定徐水柴油机配件厂的气冲机组两条,扬州市动力机厂等单位使用年限在14 d~20d左右。我国最早引进国外气冲线目前仍在使用中的单位有:成都柴油机厂BMD线,常州柴油机厂的瑞士GF线,二汽50厂。瑞士GF线砂箱尺寸为1540×750×300/300(mm)生产载车球铁后桥。一汽二铸厂瑞士GF线尺寸为12×800×300/300(mm)生产汽车缸体;北汽福田沈阳铸造厂的瑞士GF等。

1.5 静压造型自动线

静压造型为气流加砂高压压实(有多触头和平压头两种)。静压造型始于80年代初,主要有日本新东公司发明并推向市场,后德国HW公司购买新东技术并称为HWS产品。80年代末90年代初我国相继有进口,主要是日本新东公司产品,如天气发厂、咯东安厂等。90年代后期济南铸锻所和苏州铸机厂相继生产静压造型自动线,济南铸锻所多为德国HWS配静压造型机,苏州铸机厂多为日本新东配主机。先济南铸锻所和苏州铸机厂均承接全线国产产品,由于电、液、气全为进口配套,所以使用很可靠。其机械运转率均很高。国产线价格1000多万元,进口主机全线价在2000万元以上。北方奔驰两条静压造型线分别为济南铸锻所和苏州铸造机械厂制造。近年来一汽铸造一厂改造线多为德国KW公司静压造型线,青岛特汽、一汽锡柴厂等地也进口KW公司产品。

静压造型技术优越于其他几种紧实工艺。静压造型型腔内的砂型硬度分布均匀,其硬度均在85~90个硬度单位以上,是制造发动机缸体、壳体铸件以及形状复杂、多芯铸件的最佳紧实工艺,是制造复杂件、出口铸件的较理想设备。由于造型线结构复杂、砂箱多、制造精度高等原因,其价格较高。

1.6 多触头中高压造型自动线

多触头分为气动和液压触头两种。还可分为主动式多触头和浮动式多触头。二汽60年代末为最早进口高压造型自动线的厂家,两条生产线分别是德国KW公司产品和德国BMD产品。二汽48厂运用KW线生产发动机缸体,二汽50厂用BMD线。一汽此间引进两台DFM4高压造型机自己组线,其规格为1200mm×800mm和1050mm×750mm。因气冲线和静压线相继问世,选用高压造型工艺日渐减少。采用气冲和静压造型工艺优于高压造型工艺。

2 粘土砂造型设备和造型自动线的选用

造型设备和造型自动线的选用主要从几个方面考虑:铸件的结构与大小、产品批量、复杂程度、附加值高低、尺寸精度要求等等。首先,根据铸件结构尺寸确定砂箱尺寸,而砂箱内尺寸是由铸件形状尺寸,在模板上工艺布置和铸件的批量而定制。如果是内销产品,附加值又不高,一般性的汽车零件其首选是国产造型线,国产机械化线(环行线)或带有步分自动控制的步移式铸型输送机(小车)-开式半自动造型线。并配以多台Z0806、Z148E、Z145、Z146等造型机和推箱机、振动输送落砂机(或滚筒式落砂机)组成推、捅、落机组、并配以砂箱输送滚道和部分气吊或电弧炉组成较复杂的机械化半自动线。俗称“开式造型线”,全线价格在150~190(万元)左右(不含砂箱制造费)。开式步移小车式半自动机械化造型线主要生产厂商有:济南铸锻所、山东潍坊机床二厂、常州通力、卓文、保定铸机等。这几家公司销售量较大,得到用户的赞许。

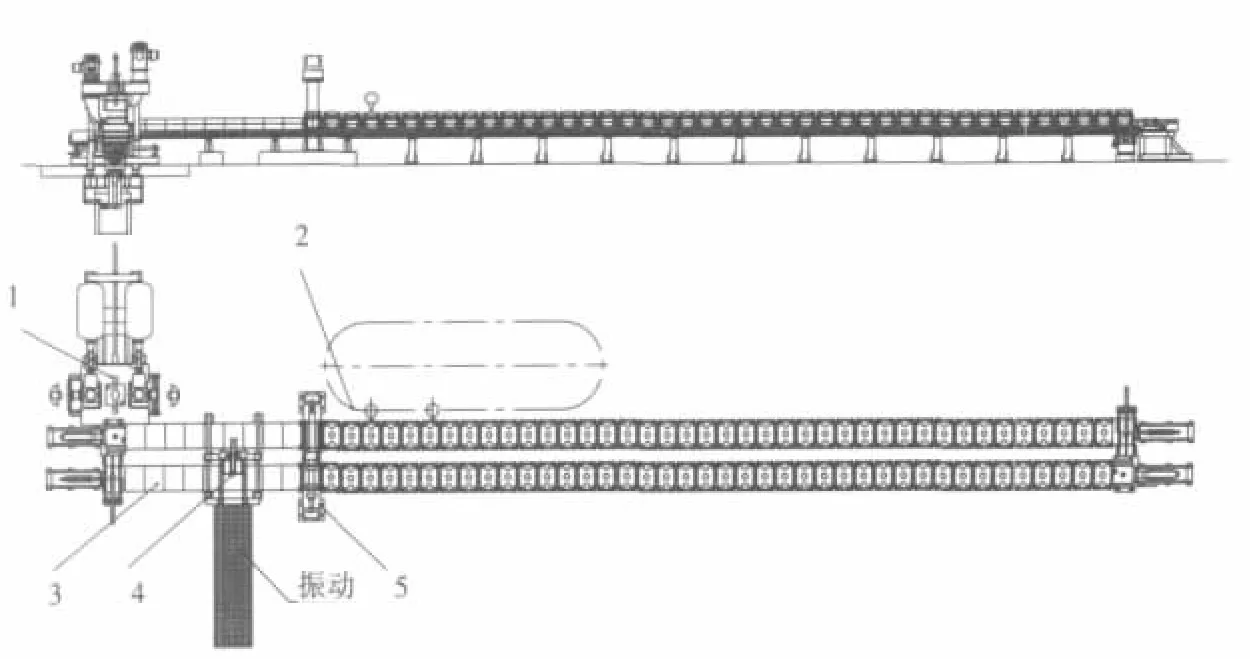

如果启动资金有限,而铸件生产批量大,铸件复杂,芯子又多,品种又多的产品,可以优先选用国产自动生产线,如:无锡市华佩机械制造有限公司生产的XZ42系列水平分型射压造型自动线。如图1所示。

XZ42系列造型线的特点:1)采用射砂加模板压实的造型工艺,采用模板压实更符合铸造工艺要求,能获得尺寸精度高,表面质量好的铸件。2)采用十字穿梭机构,下箱双工位机外下芯(不停机)——下芯时间充裕、操作方便、安全可靠(又称三箱机,即两个下箱一个上箱),下芯时间(不停机)可达30s,成产率可达90箱/h。3)合型精度高,在箱形模板框内开上下凹凸砂型分型面,防止合箱后上下砂型的错移,较好的解决了二次错箱的问题。4)采用触摸屏电控系统,PLC+触摸屏控制方式,电器元件配套上选用原装进口产品,对提高造型线的可靠性有了重要保证。气动元件选用日本进口产品,液压系统采用上海704所(舰船研究所)设计生产的插装阀组及与之配套的美国威格士公司(VIKERS)系列先导阀,台湾油岩公司生产的PV2R3低噪音叶片阀,经多年实际使用一致反映液压系统使用性能良好,特别适应铸造车间环境,全线稳定可靠、维护保养方便,对于中小复杂、大批量多品种、芯子多的铸件最为适宜,对于批量大、芯子多、附加值高的中小复杂铸件可选用具有进口主机的生产线。如:天津市亨特尔机电公司的AMFⅡ单工位水平分型射压造型线;AMFⅢ(三箱机),其下箱为双工位下芯,不影响造型速度;AMFⅣ型自动造型机(双工位)即四箱机,两上箱两下箱,一个造型工位一个下芯脱箱工位。经山东寿光铸造公司使用,其性能可靠,运行平稳,配备自动浇注机生产速度可达180整型/h,如图2所示。

青岛新东公司的FBO、FBM系列自动造型线也适用于上述铸件的生产。如芯子多、批量大的中小型铸件可选用 FBM-Ⅳ700×600×170-200、FBM-Ⅳ700×600×220-250生产线。

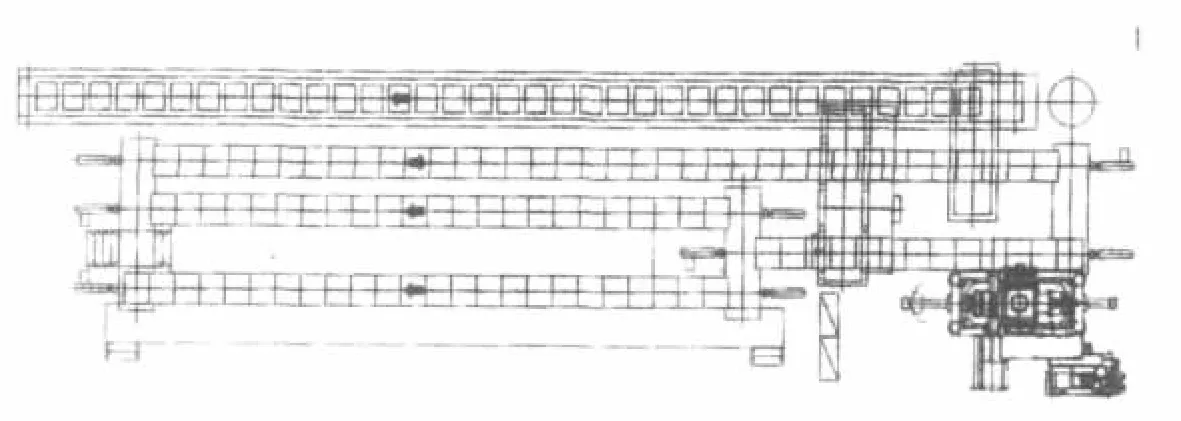

烟台胜地公司已有四条FVN-Ⅳ线在正常生产,主要生产盘类铸件。莱州三力公司也有两条线在正常生产刹车盘铸件,该线生产率可达171型/h。对于铸件不很复杂,芯子又不多的中小件可选用日本光洋(KOYO)公司的旋转双工位无箱水平分型射压造型自动线。对于批量大,芯子少的中小型铸件可选用垂直分型无箱射压造型自动线。芯子多不宜选用此种造型线,除非购置自动下芯机,进口下芯机太昂贵,而国产下芯机可靠性差。资金充足出口铸件可选用丹麦(DISA)迪沙公司挤压造型自动线或西班牙罗拉门迪线。否则可选用国产挤压线,其性能质量均还可以,性价比较高。对于批量大芯子少的不太复杂铸件可选用上海亨特造型自动线。该线造型机从美国亨特公司原装进口,亨特上海公司配以辅机和步移式铸型输送机,该线运行稳定可靠,如图3所示。

图1 无锡华佩XZ42-6556A水平分型脱箱射压造型自动线

图2 天津亨特尔需长时间冷却的多列浇注线造型自动线

图3 上海享特造型自动线布置

近年来选用气流冲击造型自动线的用户逐渐减少,气冲造型自动线不易制造复杂箱体铸件,特别不易制造截面小而深的吊砂铸型,因没有压实工序。此类铸件逐步由静压造型自动线所取代。又因气冲造型没有压实工序,虽可减少扎气孔,但背面松砂层较厚而易刮掉,所以型砂消耗量要大于静压造型20%左右。

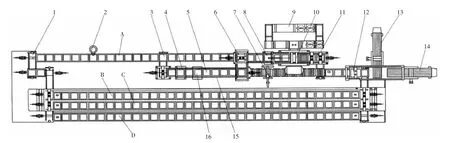

近年来静压造型自动线需求量逐渐加大,现进口和国产静压线达几十条,使用情况均很满意,稳定可靠运转平稳、故障率低。其铸件质量好,成品率高,静压造型适宜形状复杂芯子多、壁薄批量大的中大型铸件。是发动机缸体最为理想的造型紧实工艺。批量大附加值高的缸体、缸盖类铸件可选用进口静压造型自动线,如资金较紧可只进口主机(造型机),其辅机和砂箱则由国内制造。国内制造辅机配以进口电器、液压、气动元器件,这样选用性价比最为适宜。如果各种油缸、密封也全进口或合作生产,其全线性能、可靠性大大提高,与进口线无什么差异.如果资金短缺可选用全部为国产静压自动造型线,其液、电、气配套件全部进口则性价比最优。其生产使用性能亦是平稳可靠的。进口静压造型自动线可购置日本新东公司、法国HWS公司产品,也可进口法国KW公司产品。长春九院承接设计三项目和一汽铸造公司选用的静压造型自动线多为法国KW公司的产品,如一汽锡柴、青岛特汽均为KW公司产品。HWS和苏州铸机厂静压自动线布置图如图4、图5所示。

图4 HWS公司多功能静压造型线

图5 苏州铸造机械厂静压造型全自动线

3 粘土砂铸造车间的技改和新建要注意的问题

1)在厂房设计和厂房改造时,一定要充分考虑厂房高度、采光、通风换气、防热、防冷。一般造型线的最高点是砂斗标高H。

2)选用国产设备时,主要技术参数——生产率技术参数要乘一个损失系数,特别是造型线的速度、混砂机的生产率、电炉熔化能力等等。混砂机的生产率一般要按额定生产率的70%~75%计算。如S1420T-B转子混砂机样本上生产率是32 t/h~35 t/h,它实际最大的生产率为25 t/h。按32 t/h计算,它的折扣数为0.78,如果按35 t/h计算,它的折扣数为0.72。如果造型线和熔炼的生产率都达到设计要求后而混砂机能量只能满足生产率要求的70%,这样投资太不合算了。再是砂冷却也要按说明书达80%折扣,1号斗提机也不容选小,因旧砂来砂不是均匀的,必须考虑最大选取。

3)在设计砂处理系统时,尽量把球铁和灰铁的旧砂斗分开,球铁件和灰铁件型砂煤粉含量不同,球铁件型砂煤粉量应高一些,否则气孔缺陷难以解决。

4)车间各工部设计中,一定遵循混砂容量要大于造型线的需要量。炉子熔化量要略小于造型线的生产量,决不可出现铁水等造型。

新建铸造厂要整理规划好,分步实施,并要听取各方铸造业界专家意见,市场变化快,要把握市场、抓住机遇、总体规划、分步实施、先易后难。尽量提高造型线的运转率(开动率)。

4 提高造型自动线的运转率(开动率)

铸造车间的生产管理是一个系统工程,首先车间各工部设计、流程、物流要合理顺畅。最好要设计成铸件不落地。铸件从震动输送落砂机或落砂滚筒(或落砂冷却辊筒)送入鳞板输送机(最好为重型鳞板机)。并在鳞板输送机上取出浇冒口,浇冒口放入周转箱而铸件上悬链进入清理机,被清理后的铸件放在鳞板输送机上,鳞板输送机一侧为打磨砂轮机,经打磨后的铸件放入吊链进入喷清室进行清理后再进入喷漆房进行底漆喷涂后烘干入周转箱。这样运作大量减少铸件的往返搬运以节省劳务,提高生产效率.虽然增加了设备投资,但对于大批量生产来说却会降低成本。

提高造型线的机械运转率关系到造型线本身的可靠性、平稳性与少故障率。首先是砂处理工部系统的可靠正常运行,保证按时如数供应合格的型砂则是非常重要的,前边已介绍砂处理设计最大卡脖子为混砂机和砂冷却设备的生产率不匹配.国产S11、S14系列按自动生产状态3min混制一盘砂(含加料、混制、出料)全过程时间。一套砂处理过程要有30台~40台套设备和一大套非标钢结构组成还有几十个检测仪器,哪一个环节出现问题都会影响供砂,因此对设备和各元器件性能要求一定要过关,对于设备的维护和保养、检修一定要及时,对于技工要求熟练程度都是很高的。同时要备有充足的备件,一但停机要在几分钟内抢修完毕。砂处理设备最高点在8 m~9 m、12m~13m高,最低点在地下4m~5m。在生产过程中除混砂操作中准确操作,砂型实验中及时检测型砂性能外,还要安排一名设备训视工,及时解决。总之,检修设备要有预见性,减少故障率。砂处理中,旧砂灰分含量一般不能超过14%~16%,如有超过,两种处理方式,一是抛掉一批旧砂给手工造型用,一是加大新砂加入量,最好方法是前者。砂处理设备多,润滑点亦多,一定要定期补加润滑油并形成制度。总之,砂处理能够正常运行则是提高造型自动线机械运转率最关键的一个工序。

提高造型线的运转率(开动率)造型线本身的故障率减少则是最关键的一个技术指标。造型线自己的故障要控制在3%以下最好要在2%以内,最好不超过5%。8 h一班停机不超过10min~15min,最多不超过25min,这是一个很硬的指标。管理得当并不难,一条线除主机-造型机外,还有一些辅机、油缸、气缸等执行元件达30~40(种),甚至更多,液化气动控制元器件更多达100多个信号元件。总之,任何部位出现故障必得停机。要少停机不停机,需要造型线始终处于良好的状态,要加强管理,有一个强有力的维修、操作班子,一定要把问题暴露在出现问题前,提早维护提前检修。一定要备足备品备件,哪怕是一个小密封圈也不要漏掉。万一出现问题,可减少停机检修时间,进一步提高造型自动线的开动率。

制芯和下芯也是提高造型自动线之开动率关键工序之一。首先保证运送到造型准备下芯的各种芯子一定要合格。芯子的运输和存放都要方便下芯工的拿取,较复杂的芯子下到型砂后要用检测样板测量校正,并防止芯子在砂型的运动过程移位,以防废品的发生。

熔化浇注则是造型自动线开动率的最关键的一个工序。绝不可以让铁水等造型线,但造型可等铁水,并尽量等的时间较少。最好选用一拖二电炉,如苏州振吴电炉厂的设备,其可靠性熔化率都很高。如果选用高速生产线如线180整型/h,或171整型/h,最好也要购置进口的自动浇注机,否则生产率也只能达到120~125(箱/h),国产自动浇注机如济南铸锻机械研究所和苏州铸机厂均有生产,在实际生产使用中,可靠性也比较高,价格在100万元左右,而进口浇注机在300~500(万元)之间。如果手工浇注,一定要在停机状态浇注以减少废品率。

5 选取好的新砂和辅料以保证造型线的正常运转

我国供应造型用新砂和辅料的厂商很多,但其品味差异极大。其好的新砂加入量可在5%以下,而煤粉、膨润土加入量小于1%。而质次的新砂要在10%~15%,煤粉在2%以上,膨润土在4%~5%或更多,其灰分亦很多。为保证成品率在95%~98%及以上,旧砂的灰分一定要低于14%~16%,质差者再无法生产。

[1]贾瑛.中小企业铸造车间改造中造型设备与造型自动线的选用[J].铸造设备研究,2007(4):5-8.

[2]万仁芳.砂型铸造设备[M].北京:机械工业出版社,2007:79-84.

[3]陈巧华,贾瑛,王孟苏,王祥生.XZ42系列水平分型脱箱射压造型线的开发与应用[J].铸造设备研究,2007(1):1-5.