高炉开口机用钎具

2010-01-25王兴宏吴英竹

王兴宏,吴英竹

(南京兴千秋机械有限公司,江苏南京210093)

0 前言

在我国高炉出铁口机与钎具的历史并不长,改革开放后,随着钢铁生产的迅速发展,这项工作才有了很大的进步。有关资料介绍,我国有大小高炉500多座,其中1000m3以上的有100多座,100-1000m3的400多座,开口机用的钎具消耗量是非常大的。现介绍我们从事高炉开口机用钎具工作的体会,供同仁们参考。

1 高炉炉口结构与炮泥

1.1 高炉炉口结构

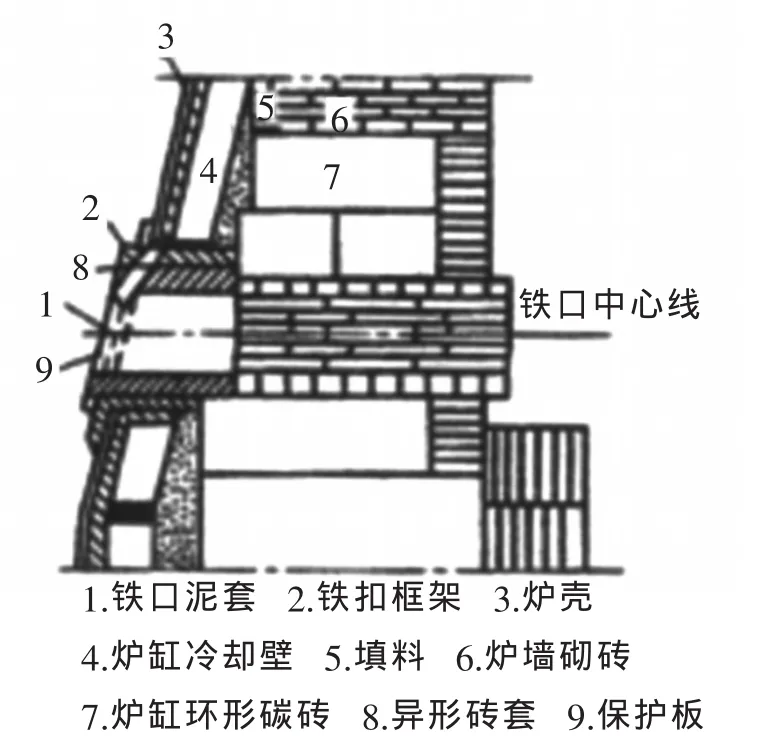

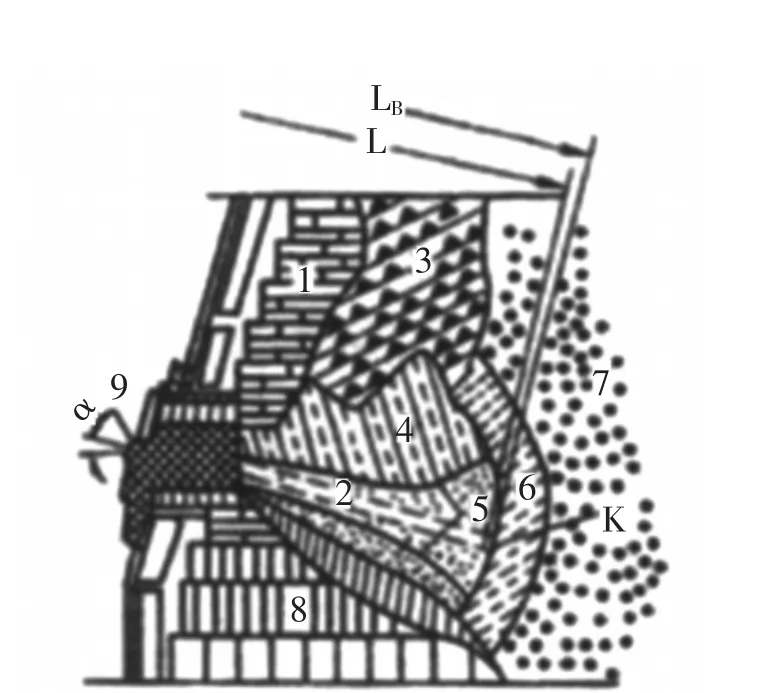

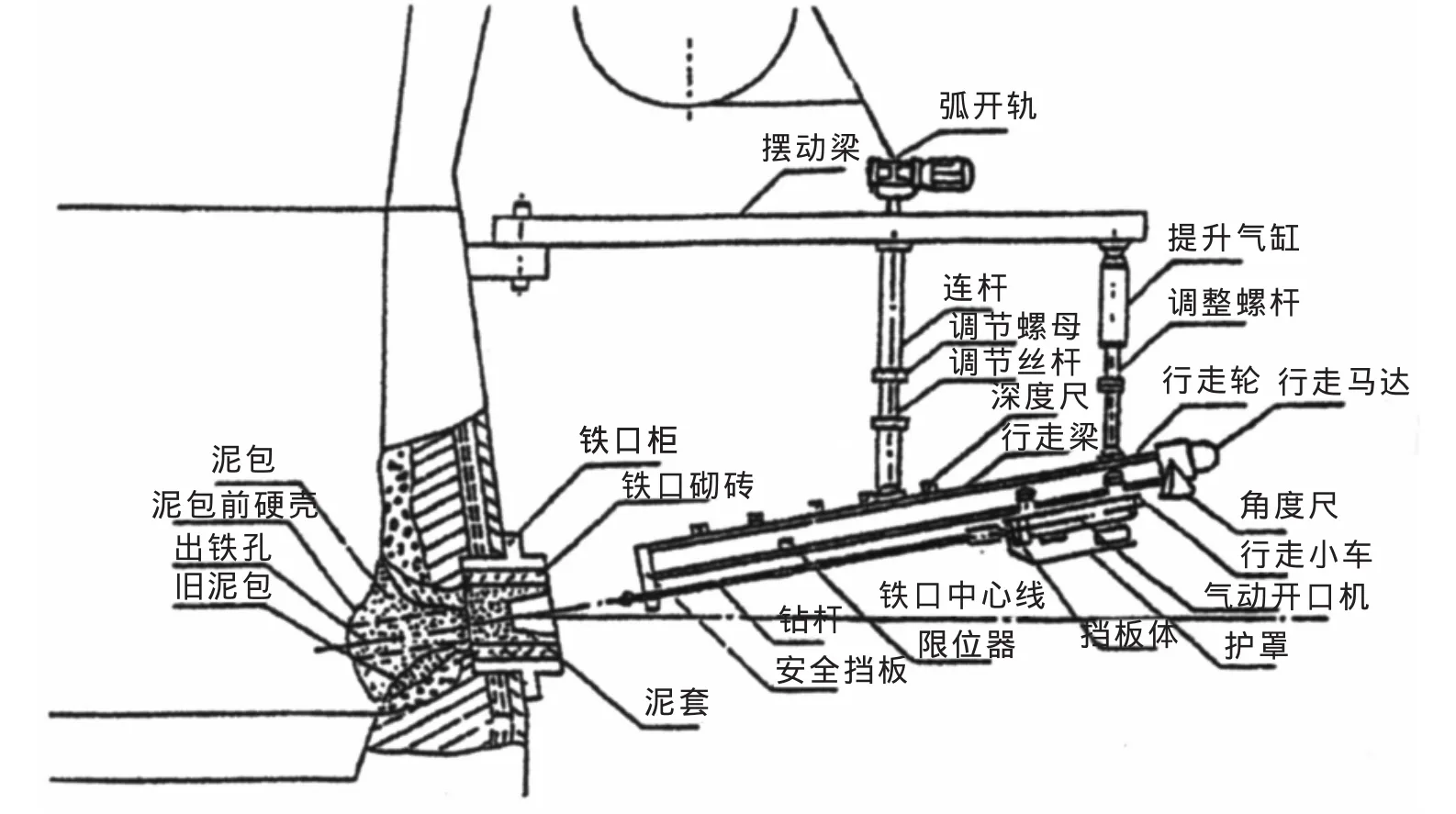

高炉炉口结构如图1所示,其为一长方形直孔,宽在200-260 mm,高在275-450 mm之间,处于炉缸的下沿。图2为生产过程中的铁口状况。图3为开口机与铁口位置图。

1.2 炮泥

图1 高炉炉口结构

图2 高炉出铁口

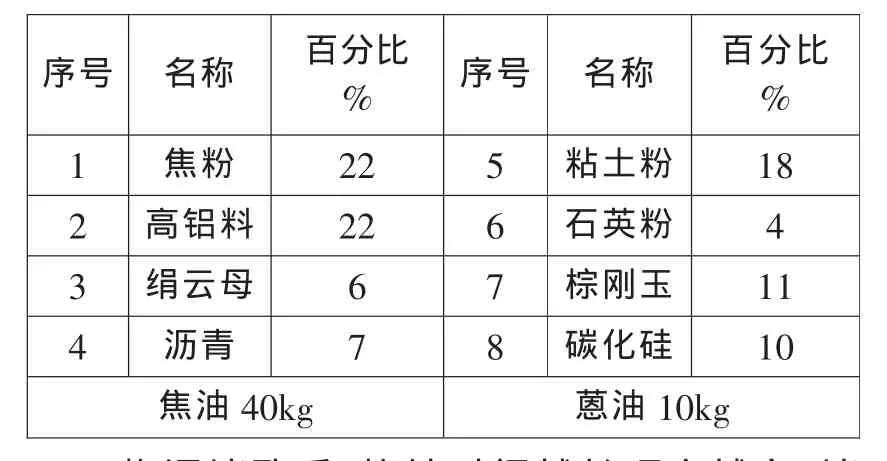

堵出铁孔的炮泥,上个世纪八十年代用的是有水炮泥。现在大多数用的是无水炮泥。大中型炉子用的是无水炮泥,无水炮泥烧结后硬度高,出铁水时耐冲刷,耐腐蚀。可保证出铁水的均匀与流畅。炮泥的配比成份见表1。

表1 炮泥的配比(300kg一盘)

炮泥堵孔后,烧结时间越长硬度越高。堵孔时间一定的情况下,其硬度高低也与配比有关。据有关资料介绍,烧结后,其硬度可达f8-f12级。高炉炉口工作环境极其恶劣,钎具工作时处于高温状态,因此对钻头、钎杆的质量要求比较高。

图3 开口机与铁口位置

2 高炉开口用钎具

目前国内生产的开口机,按动力源可分为电动式、气动式、液动式、电气结合式、气液结合式、电液结合式等。以液动式为多见,因其功率大,工作稳定性好。

有资料介绍,钎具产品被国外钎具制造商称为“质量要求最为严格的工具类产品”。我们认为高炉开口机用钎具有其独特的要求。

2.1 钎头

高炉上使用的钻头,就其结构而言有整体式和焊片(齿)式。整体式是上世纪八十年代用的一种形式,为碳素工具钢或45#钢加工淬火而成,多用在开有水炮泥上,因有水炮泥较软,容易开。就其工作刃布局而言,有二刃、三刃、四刃的,形状有两平刃、三平刃、四平刃,也有锥二刃、锥三刃、锥四刃的,还有凹三刃、凹四刃的。这些形式的钻头我们都生产并批量投入使用过,笔者认为平四刃的钻头定位好,工作效率高,比较实用,另外加工也方便些。也有使用球齿钻头的,但不多见。

钻头的通风孔,有一孔的,我们长期生产的钻头就只有一个孔,有两孔的(一主孔一侧孔),有三个孔的(一主孔两侧孔),也有五孔的(一主孔四侧孔),实践证明有一孔足以满足生产的需要。

钻头用钎杆的连接有内螺纹式、外螺纹式、有锥孔式、也有焊接式。螺纹规格有R38、R32、R28,还有T38等多种。

钻头壳体有热挤压成型、精密铸造成型和棒料加工成型几种,几种形式我们都用过,均满足生产要求。

壳体料为一般常用钢材,如45#钢、40Cr、42CrMo等。

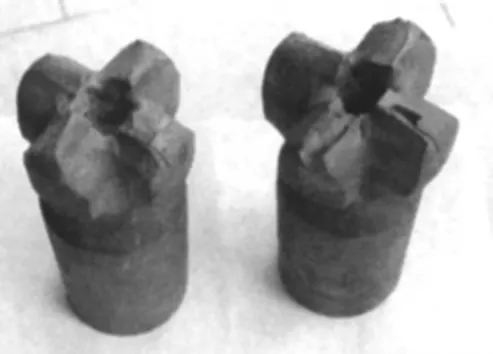

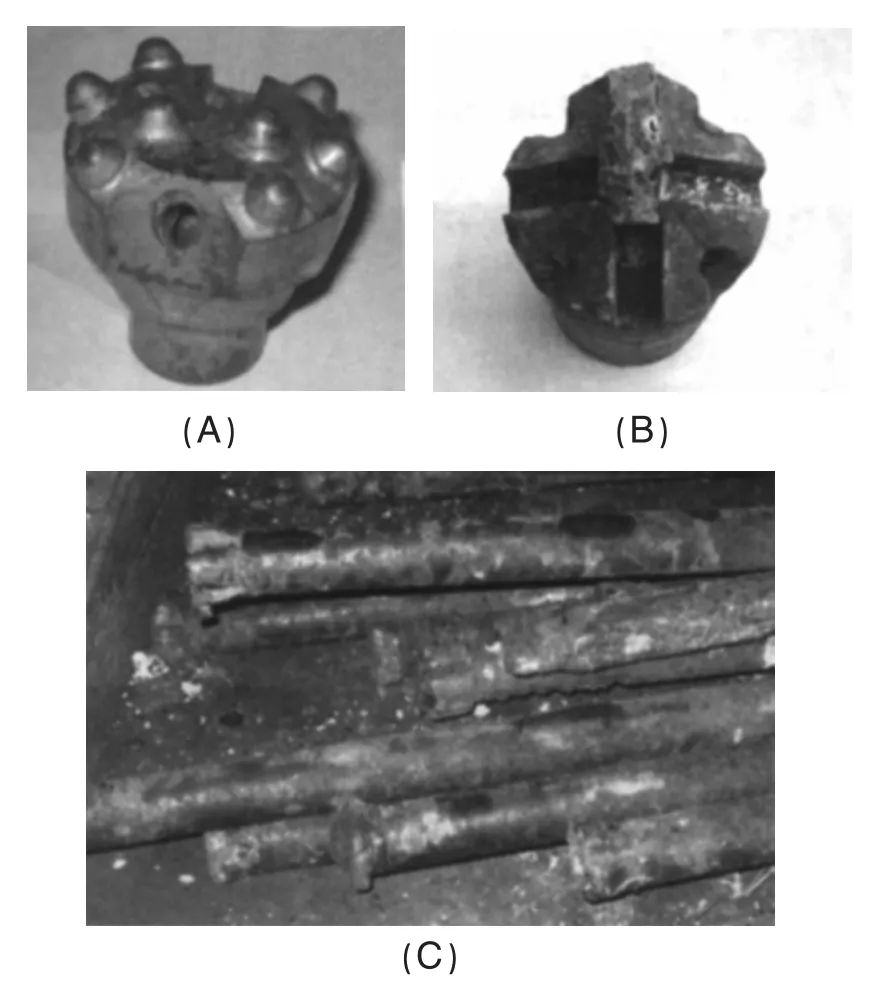

固片方式:有铜焊式(片状刃)、热嵌式、冷挤压式(球齿)、也有焊接式(片状刃),我们长期使用焊接式,焊接式解决了在高温状态下工作不掉片的问题,保证了钻头潜能的充分发挥。我们在某钢厂做过一次对比实验,在同样的环境下,其他固片方式最多可以开5-6炉,失效原因主要是掉片,焊接式的可达14-15炉之多,失效原因主要是自然磨损。钻头损坏的几种情形见图4、图5、图6、图7。

图4 正常磨损钻头

图5 工作三炉后在第四炉退出时操作不当造成的刃片开裂

图6 堵孔后出现的情况(风压不够或者操作不当所致)

图7 铜焊掉齿

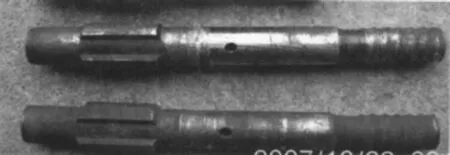

2.2 钎杆

在高炉开口机上用的钎杆材料,常见的有55SiMnMo和45#钢,多数是45#钢。钎钢的规格有D38、D35、D32,一般常用D38,我们提供过D35/3800的钎杆,其使用效果比D38/3800的还好,有条件的单位,其钎杆长度不超过4300 mm的,我们建议用D35的钎杆,一是降低了成本,二是减少了工人们的劳动强度,三是钻进速度较D38杆快。我们分析可能是重量轻,功率损失小的原因,也可能是在气压、钻出的孔径一定的情况下,与间隙大、排渣通畅有关。

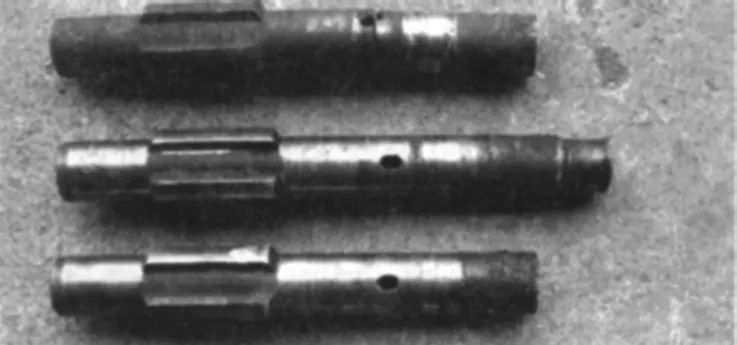

为了节约成本,我们提供过组合钎,组合钎的组合方式有D38对D38,有D38对D32的,实用的结果以D38对D32为好。我们提供过的钎杆长度有1800mm、2400mm、3000mm、3200mm、3800mm、4200mm、4600mm、5860mm的,我们认为3200mm以下的用D32的钎钢,3200mm-4300mm的用D35的钎钢,4300mm以上的用D38钎钢较为合适。

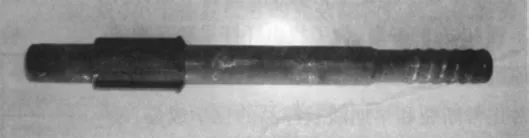

钎钢内孔直径(D38),国家标准规定最小为13mm,但没有设上限,在我们见过的钎杆中,内孔有φ11、φ13、φ14、φ15、φ16、φ18,甚至还有φ20和φ22的,φ15~φ16比较合适,一是保证了工作要求,另外降低了成本,图8为使用后钎杆卷曲的状况,因为钎杆的内孔过大(φ20-φ22),强度明显不够所致。为了保证钎杆的等强度,我们采用了局部热处理的办法,实践证明是可行的。钎钢的外表面情况,我们遇到过的有:螺旋线(图9)、折叠(图10)和拉痕等质量问题。在使用中,杆体失效的情况很少见,大多出现在退刀槽与螺纹上,尤以退刀槽部位为多见,图11为螺纹退刀槽部断裂,根据断口特征判断为强度不够所致,图12为钎杆出现齐平断口,分析原因,是硬度过高所致。

打开出铁口的时间,以1000m3左右的炉子为例,大约3~5分钟,时间过长,对钻头和钎杆不利。在炮泥的配方和烧结时间一定的情况下,开口机的功率大,钻进的速度就快。所以要保证钎具正常使用与潜能的发挥,除了钎具产品的质量之外还与开口机功率的大小、炮泥的配方与烧结时间的长短及操作水平等因素有关。

图8 钎杆卷曲

图9 螺旋线

图10 折叠图

图11 螺纹退刀槽部位断裂

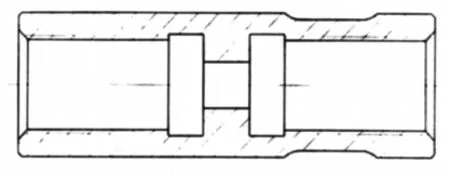

2.3 连接套

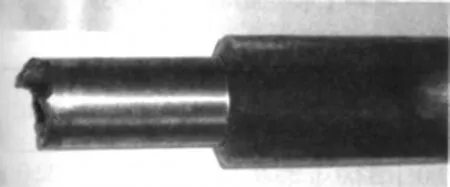

考虑到性价比,我们制作的连接套用的是一般材料。国家标准中给出的图形为通孔,我们根据生产实际中反映出来的情况,设计为中间有一限位的形状(见图13)。

2.4 钎尾

我们选用中碳合金钢制作。当然用低碳高合金钢渗碳淬火应是优选方案。在钎尾加工过程中,编排的工艺程序为粗车、调质、精车、局部淬火、磨、上油包装。

下面为收集到的几种典型的失效形式,图14为圆形进风孔两边磨蚀成凹凸不平的情况,此为密封圈内径过小或质量过差所致,图15中,退刀槽两边圆弧过渡处断开,多为圆弧过渡不好或刀痕过深而产生。图16为淬火硬度过高打击后出现的脆裂现象。图17为淬火硬度不够在花键前端造成的打堆现象,图18为钎尾退刀槽部位出现的内疲劳断裂,分析原因,是在钎尾加工内孔时出现的缺陷所致。

3 结束语

高炉开口机在我国的使用,应该说是液压凿岩机在我国使用后的一个派生钻具设备。高炉开口机上用的钎具较之液压凿岩机上用的钎具有不同之处。前者处在高温环境,用风冷却、排渣,后者处在常温而用水冷却、排渣。所以高炉开口钎具主要是解决在高温环境下使用的质量问题。

图12 钎杆出现的齐平断口

图13 带中止台的连接套

图14 进风孔两侧磨蚀现象

图15 退刀槽部位断裂

图16 尾部淬火硬度过高所致

图17 花键部位淬火硬度不够造成打堆

图18 钎尾退刀槽部位出现的内疲劳断裂

根据多年的经验,高炉开口机用钎具主要考核项目是钻头的质量:耐高温、不掉片和耐磨。