软锰矿悬浮还原焙烧工艺研究

2010-01-22张汉泉余永富陆小苏丁长桂

张汉泉,余永富, ,陆小苏,丁长桂,赵 雷

(1.武汉理工大学资源与环境工程学院, 湖北 武汉 430070;2.长沙矿冶研究院,湖南 长沙410012;3.广西新振锰业集团有限公司,广西 崇左 532300)

软锰矿不溶于硫酸,必须把它还原成一氧化锰(MnO),才能和硫酸反应制得硫酸锰。因此,软锰矿的还原效果,将直接决定整个工艺过程中锰的利用率。回转窑、反射炉、固定床煤还原焙烧-硫酸浸出工艺,已有半个多世纪的历史,是传统而实用的工艺,但存在着热耗高、操作条件差等缺点[1-4]。通过对堆积态与悬浮态软锰矿还原工艺的研究,探索最佳反应条件,提高锰利用率;同时,也可以为工业化进行最优设计和最优控制,从而为生产提供理论指导。

1 试验原料

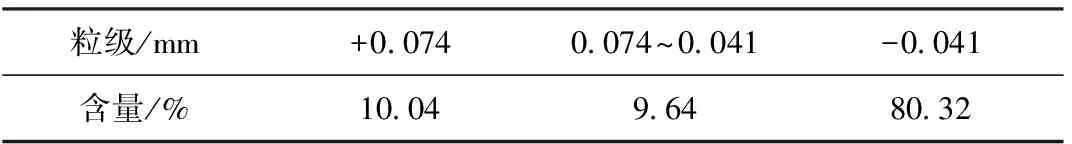

本次试验所用矿石由广西新振锰业集团有限责任公司提供。表1、表2分别为原矿的成分分析和粒度组成。

表1 新振锰矿石多元素分析结果/(wt,%)

表2 新振锰矿粒度筛析/(wt,%)

将块样和粉样分别磨制光片和薄片,对其矿石的矿物组成进行观察和分析。根据块样矿石的结构构造,锰矿石可归纳为两类:角砾状锰矿石和条带状锰矿石。

角砾状锰矿石:矿石呈褐色-黑褐色,角砾状构造,黏土矿物、石英和锰矿物组成角砾,被赤铁矿(褐铁矿)胶结。

锰矿物(复水锰矿):复水锰矿颗粒细小,不透明,和细粒的石英、绢云母(伊利石)交织在一起,分布在角砾内。不规则的锰矿物的集合体一般6~31μm,最小1~2μm。可能还有少量的其他锰矿物,镜下不易区别。

脉石矿物:赤铁矿(褐铁矿):呈网脉状分布,以胶结物或团块的形式存在,把锰矿物、石英、黏土矿物等组成的角砾胶结在一起。网脉宽15~48μm,团块状的可达103μm。

条带状的锰矿石:矿石呈褐黑色, 染手,微细粒结构,条带状构造。条带由深浅不同的颜色显示,条带的宽窄不同,主要是因为不透明矿物含量不同造成。颜色较深的条带富含锰矿物和赤褐铁矿,条带浅的部分富含石英、绢云母(伊利石)等脉石矿物。

锰矿物:根据下述的探针及镜下鉴定,主要是复水锰矿。锰矿物和黏土矿物(高岭石、伊利石等)、石英交织在一起,颗粒一般10~34μm,最小1~2μm。

脉石矿物:主要是石英、赤褐铁矿、绢云母、粘土矿物等,特征同角砾状矿石中的脉石的特征。

根据显微镜下观察、化学分析、XRD衍射分析和探针分析,原矿石平均样的矿物含量是:复水锰矿40%;石英25%;绢云母(伊利石)5%;黏土矿物10%;方解石5%;长石3%;赤铁矿(褐铁矿)10%;其他2%。

对锰矿原矿的矿物工艺学研究表明,锰矿石可归纳为两类:角砾状锰矿石和条带状锰矿石。原矿石平均样的矿物,主要是复水锰矿、石英、赤铁矿(褐铁矿)10%;次要矿物是绢云母(伊利石)5%、黏土矿物、方解石、长石等。锰矿物少量呈单体存在,85%的锰矿物和脉石矿物交织在一起。

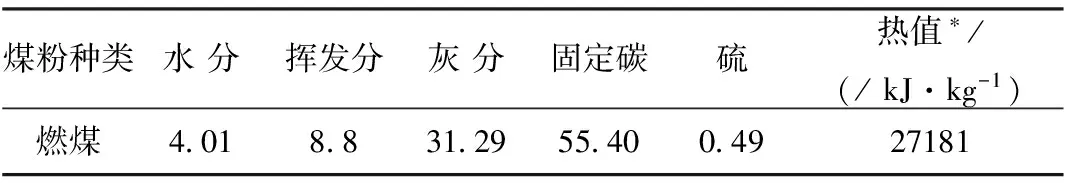

试验用固体燃料——煤粉为武钢乌龙泉矿水泥厂普通燃煤,其主要指标见表3。

表3 试验用煤粉工业分析结果/%

2 马弗炉焙烧试验

对于还原焙烧工艺,影响还原效率的主要工艺参数为:① 还原剂用量;②温度、③反应时间。为此,针对不同工艺参数,进行矿石焙烧条件试验,再用磁选管对焙烧产品进行磁性物分离除铁试验。

为了研究氧化锰矿的悬浮态焙烧效果和工艺条件,先在马弗炉进行还原焙烧[5]。焙烧是在高温箱式电阻炉(12kW)内进行的,每次装矿量为50g,通过调节温度、焙烧时间和粉煤配比来考查焙烧效果。焙烧后的产物,直接进水冷却,然后进行脱水干燥、缩分、磨矿、磁选。弱磁选试验是使用天津矿山仪器厂生产的XCGS—73型磁选管上完成。磁选管弱磁选试验激磁电流为1.5A,磁场强度为119.4 kA/m。

2.1 焙烧温度试验

马弗炉焙烧温度试验条件为:煤粉用量10%,焙烧时间50min,试验结果见表4。当温度在800℃以上时,MnO2转化为MnO的转化率在90%以上,还原反应比较充分。当温度达到900℃, MnO2全部转化为MnO。试验选择反应温度800~850℃作为马弗炉焙烧最佳温度条件。

表4 焙烧温度试验结果

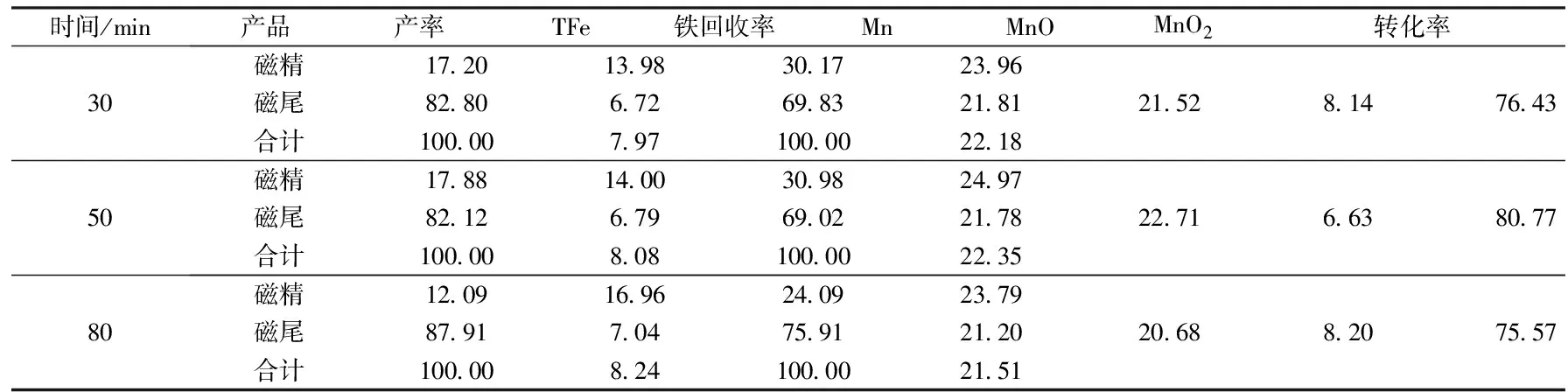

2.2 焙烧时间及磁选试验

焙烧时间试验及磁选试验的目的,主要是考察焙烧时间对还原转化率和磁选除铁的影响。考虑到能源消耗问题,锰矿还原温度为750℃左右,试验温度选定为750℃,煤粉用量10%。试验结果见表5。

由表5可知,焙烧时间在30~50min,无论是MnO2还原转化率和磁选除铁效果均比较稳定,可以丢掉30%左右的铁金属量,但铁的品位降低不多,因此,确定马弗炉焙烧时间为50min较为合理。

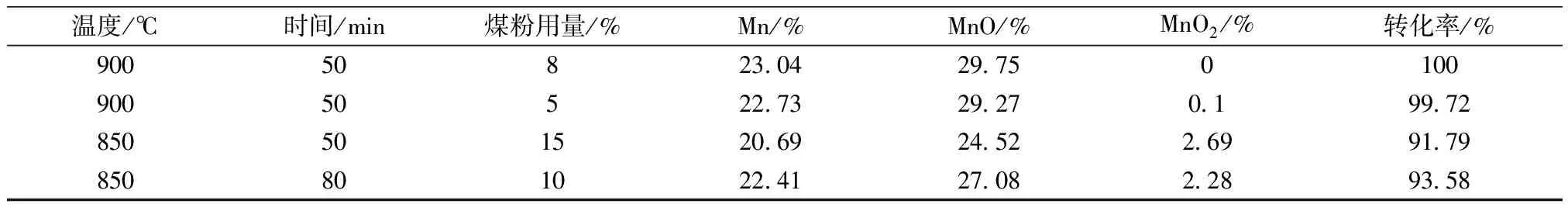

煤粉用量试验条件及结果见表6。由表6可知,在850~900℃温度条件下,煤粉用量在5%~15%的范围内,MnO2还原转化率均可以达到90%以上。因此,的确定合适的还原剂用量为煤粉用量10%。

表5 马弗炉焙烧时间试验结果/%

表6 马弗炉焙烧煤粉用量试验

以上试验表明,广西新振锰业集团有限公司的锰矿,经过马弗炉堆积态还原焙烧,在温度为800~950℃的温度范围内,可以实现氧化锰转化率大于90%,原矿还原焙烧弱磁选除铁率达到30%,而Mn、 MnO的损失率不足3%的较好指标。因此,采用还原焙烧是实现对该类氧化锰矿资源利用的有效办法。但是,由于常规焙烧需要的时间长、生产效率低,要真正实现对该矿石的利用,需进行更深入的研究。研发新的还原焙烧方法及装置,简化工艺流程,缩短焙烧时间。

3 悬浮态还原焙烧半工业试验研究

在实验室型悬浮还原焙烧试验结果的基础上[6],设计了多级悬浮还原焙烧反应半工业试验装置,由预热器、多级悬浮反应炉、风管及热风炉等组成。对于“多级悬浮还原焙烧反应-磁选” 新工艺,在气固流场稳定的情况下,影响MnO2快速还原转化为MnO的主要工艺参数为: CO浓度、温度、固气比、矿石粒度。为此,针对不同工艺参数,在图1所示的半工业试验装置中,进行矿石焙烧条件试验和连续试验。

物料分散悬浮在气流中,气流对物料传热所需时间很短,其实际传热速率是很高的。气固相间的传热系数为较传统的回转窑,传热系数提高了3000倍以上,气固接触面积增加了数万倍。多级悬浮还原焙烧试验,采用悬浮预热及反应炉技术,物料在悬浮预热器预热,在反应炉内反应,部分细粒级在三级旋风筒提前发生了快速还原焙烧反应。对三级筒下料口取样分析表明,氧化锰(MnO2·nH2O)转化成MnO的转化率为70%左右。

表7 软锰矿悬浮还原焙烧半工业试验试验结果

多级悬浮还原焙烧系统,由四级旋风筒和一级反应炉组成[7]。为了提高热效率及收尘效率(气固分离效率),极大限度地减少跑料、掉料(短路),首先进行冷态试验,寻找避免跑料、掉料(短路)最少的压力风量工艺参数,为确定热模装置的设计参数及工艺参数提供数据。

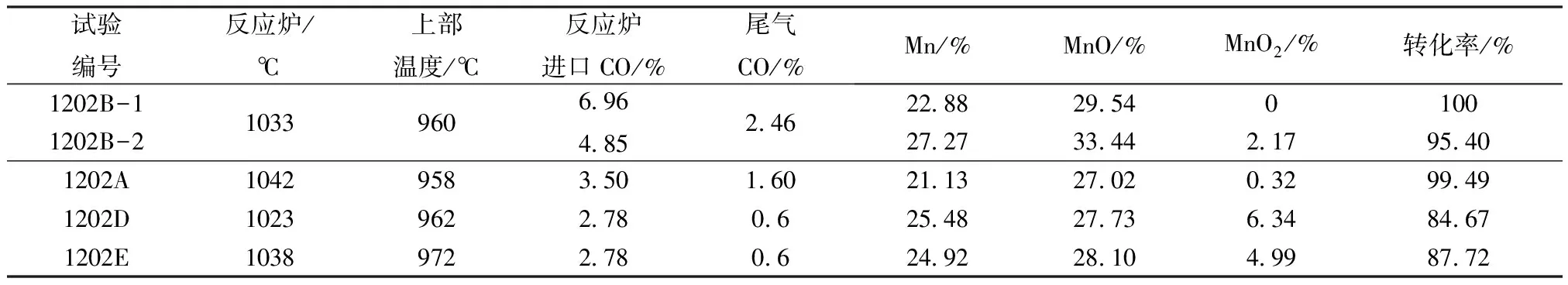

根据小试试验结果,半工业多级悬浮焙烧试验,改变气氛条件,选定其他条件在较小范围内变化,多级悬浮反应炉温度在1000~1050℃范围,处理量约500kg/h,试验条件和结果见表7。

气氛条件试验结果表明,在反应炉温度为1050℃左右,上部温度达到958~972℃,当CO含量在3.5%以上, MnO2转化率达到了99%以上,效果比较理想。但由于原矿粉粒度偏细,目前的半工业实验炉在处理此类物料时,在收尘率设计上尚有待完善。

4 氧化锰悬浮还原焙烧能耗分析

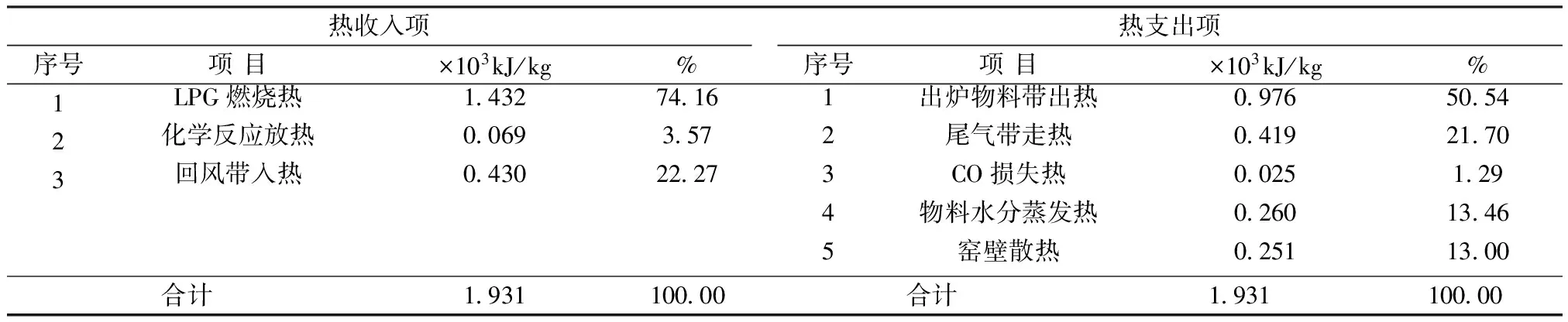

为了确定氧化锰悬浮还原焙烧工艺的技术经济指标,以连续试验为例,进行了系统的热平衡能耗分析(表8),基本原始数据如下[8、9]:

锰矿粉比热为1.22kJ/kg·℃;CO热值为1.18MJ/kg,消耗量按气体体积的3%计算;废气比热为1.424kJ/标m3·℃;烧失热量消耗为260kJ/kg,锰矿烧失12.43%。

根据半工业试验焙烧生产装置计算的热平衡,见表8。

反应MnO2+CO→MnO+CO2热效应:-15.123 kJ/mol(放热),4.54kJ/kg;

回风量:50%;筒体散热:10%;处理量:500 kg/h;固气比:0.5kg/标m3;成品温度:800℃;废气排放温度:150℃。

图1 多级悬浮还原焙烧半工业试验工艺流程图

表8 氧化锰悬浮还原焙烧半工业试验热平衡表

据热平衡表计算可得,焙烧1t原矿需要补充的热耗为:1.432×106kJ/t(原矿),折合标煤,氧化锰悬浮还原半工业试验能耗:48.94kg(标煤)/t(原矿)。

5 结 语

(1)软锰矿经过堆积态还原焙烧,在温度为800~950℃的温度范围内,软锰矿转化率(二氧化锰转化为一氧化锰)大于90%,原矿还原焙烧弱磁选除铁率达到30%,Mn、 MnO的损失率不足3%。

(2)通过处理量500kg/h级的多级悬浮还原焙烧半工业实验研究,物料在系统中的停留时间仅为数秒钟。根据连续试验结果,对新振锰矿进行悬浮还原焙烧,合适的操作参数为:多级悬浮反应炉温度1050~950℃,在半工业试验时,多级悬浮反应炉入口气体CO浓度4.5%~7.5%,多级悬浮反应炉中固气比0.5~0.8kg/Nm3,二氧化锰的转化率达到了90%以上。

(3)试验表明,悬浮还原焙烧工艺具有较宽温度、气氛、固气比的操作范围,操作方便,系统运行稳定可控。据热平衡计算可得,焙烧1t原矿需要补充的热耗为:2.010×106kJ/t(原矿),折合标煤,氧化锰悬浮还原半工业试验能耗:48.94kg

(标煤)/t(原矿)。

[1] 李同庆.低品位软锰矿还原工艺技术与研究进展[J]. 中国锰业,2008,26(2):4-17.

[2] N.J.Welham1 Activation of the Carbothermic Reaction of Manganese Ore [J]. International Journal of Mineral Processing, 2002, 67:187-198.

[3] 谭立群. 硫酸锰厂新工艺的设计[J].中国锰业,2000,18,(4):33-35.

[4] 王恒峰,刘林.难选氧化锰矿石制取硫酸锰工艺试验研究[J].现代矿业,2009,477(1):43-46.

[5] 张汉泉,任亚峰,管俊芳.难选赤褐铁矿焙烧-磁选试验研究[J].中国矿业,2006,15(5):44-48.

[6] 张汉泉,丁长桂,赵雷.二氧化锰流态化还原试验研究[J]. 金属矿山,2009,392(2):82-86.

[7] 张汉泉,余永富,彭泽友,等. 黄梅褐铁矿悬浮闪速磁化焙烧试验研究[J]. 钢铁,2009,44(7):11-14.

[8] 兰正学. 化学热力学计算[M]. 西安:陕西科学技术出版社,1986:61-263.

[9] 申柯连科(苏)主编, 殷俊良译. 黑色金属矿选矿手册[M]. 北京:冶金工业出版社,1985:23-30.