基于动网格的某驻退机三维流场数值模拟与分析

2010-01-20刘树华曹广群

范 永,刘树华,曹广群

(中北大学机电工程学院,山西太原 030051)

基于动网格的某驻退机三维流场数值模拟与分析

范 永,刘树华,曹广群

(中北大学机电工程学院,山西太原 030051)

在后坐运动过程中,火炮驻退机液体的流动状态非常复杂,精确地计算液压阻力非常困难。根据驻退机结构建立了三维非定常流动模型,求解三维瞬时Navier-Stokes方程。在实际建模时,以驻退机的内表面为流场的固壁边界,采用动网格技术模拟驻退杆和活塞的运动。通过流体动力学软件对驻退机内部三维流场进行了数值模拟,较为精确地计算出流场分布及后坐液压阻力。该三维非定常流场数值模拟方法可以较精确计算驻退机液压阻力,并为驻退机设计和优化提供参考。

流体力学;驻退机,流场,动网格,数值模拟

随着计算机技术和计算流体动力学理论的发展,应用数值模拟方法,对驻退机内流场进行仿真计算和可视化分析,能更直观地分析驻退机工作的机理,同时还能够得到一些实验测试很难得到或者无法测量到的数据。在以往的驻退机数值流场模拟中,都对驻退机模型进行了大幅的简化,不能很好地模拟驻退机流场及其发展变化过程[1]。笔者在计算中采用了驻退机三维模型,考虑驻退机工作过程中活塞位置的变化,采用了动网格技术,使模拟尽量接近真实的驻退机内流场发展变化过程。

1 驻退机实体模型及液流分析

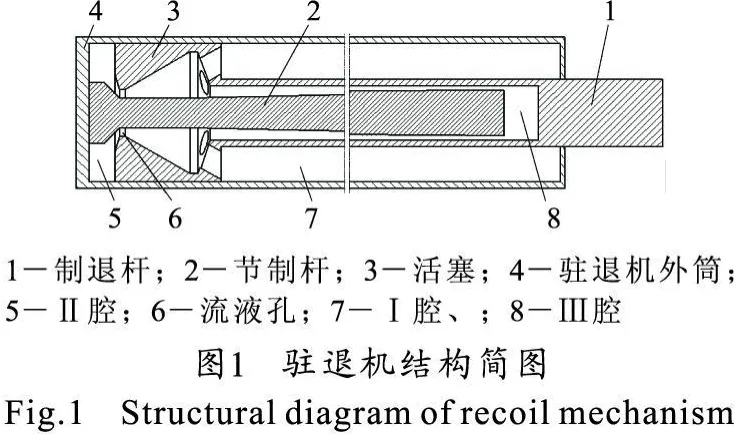

根据某驻退机实际尺寸,建立了驻退机三维模型,将各相互连接的零部件做成了一个整体,保留了驻退机的主要结构,对于影响流场的关键结构如节制杆外形、活塞节制环、制退杆外形等,则按照实际尺寸建模。其结构如图1所示。

火炮射击时,后坐部分沿摇架导轨向后运动,制退杆活塞以同样速度向后运动,活塞挤压Ⅰ腔内液体,使其压力升高,被压缩的液体通过活塞上的流液孔高速射入Ⅱ腔,这股高速射流最后到达制退筒底部,形成涡旋,同时随着后坐运动,制退杆不断从制退筒内抽出,Ⅱ腔出现真空。部分液体在活塞压力下进入Ⅲ腔,Ⅲ腔内始终充满液体,不产生真空。

2 驻退机流场的数学模型

本文采用非耦合方法,一阶迎风差分格式,非稳态模型进行求解。驻退机内流体认为不可压缩粘性流,控制方程为连续性方程、动量方程与能量方程。各控制方程都可以表示成以下通用形式:

式中:ρ为密度;t为时间;u、v、w分别为速度矢量在x、y、z轴方向上的分量;Φ为通用变量,可以代表u、v、w、t等求解变量;Г为广义扩散系数;S为广义源项,粘性为常数时值为零。对于特定的方程组Φ、Г、S具有特定形式[2]。

湍流模型采用了工程上常用的标准k-ε方程,该方程是在湍动能k方程的基础上,引入一个关于湍流耗散率ε的方程,便形成了k-ε两方程模型。对于不可压缩粘性流,模型常数 C1ε、C2ε、σk 、σε的取值为 :C1ε =1.44,C2ε =1.92,σk=1.0,σε =1.3 。

由于活塞和活塞杆各壁面向后运动,驻退机内部流场边界轮廓以及活塞与活塞杆上各移动面相接触的部分也是运动的,为此采用了动网格技术。使用动网格模型,必须提供一个初始化的体积网格,还必须对模型中任何一个运动区域的运动变化进行描述,这里采用比较简单方便的Profile文件,把制退杆及活塞的运动变化规律(v-t)写成Profile格式[3]。

3 驻退机流场的数值模拟结果及分析

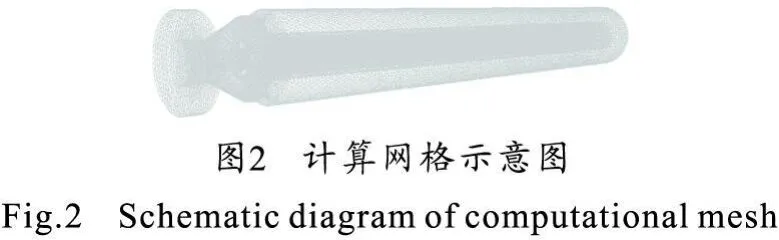

将驻退机三维模型导入前处理软件,建立驻退机初始流场模型,并划分网格,网格采用四面体网格,如图2所示。液压油选用炮用合成锭子油,密度取为 890 kg·m-3,运动粘度取为 20 mm2·s-1[4]。初始化之后进行计算,计算结束后将计算结果导入后处理软件,得到任意时刻流场的速度、压力分布图以及流线图,如图3~图5所示。

从图3可以看出,液体压力在Ⅰ腔最高。在t=24 ms时,Ⅰ腔内压力达到最大值,pmax=24.4 MPa,在压力的作用下,液体通过活塞,主流进入Ⅱ腔,液体压力在活塞节制环处急剧下降,在Ⅱ腔的压力出现了负值,这是由于在数值模拟过程中没有考虑到出现真空现象,而流场是在连续方程的限制下进行求解,当流动中有出现真空的趋势时,为满足连续方程,必然产生了负压,使真空空穴不能产生[5]。这一结果同时也暗示,主流在流出流液孔到达Ⅱ腔后,液体不能充满Ⅱ腔。在Ⅱ腔产生了真空空穴。

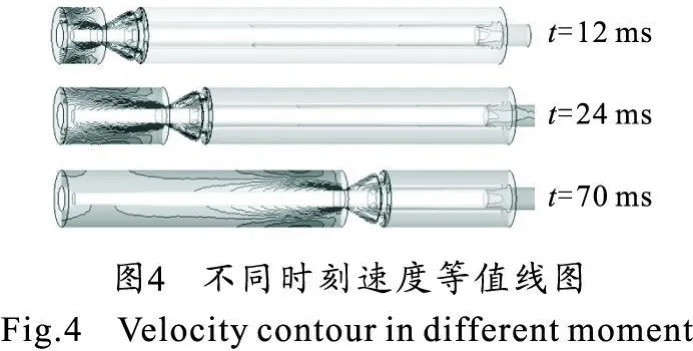

从图4可以看出,驻退机内液体最大速度出现在活塞节制环处,在t=24 ms时,流液孔处主流流速达到最大值,vmax=209 m·s-1。液体在进入Ⅱ腔后,与先进入Ⅱ腔的液体混合,最后又冲击到驻退机外筒的内壁上,形成极度紊乱的湍流,液体速度急速下降,温度升高,火炮后坐产生的动能最终转化成液体的内能,达到了后坐制动的目的。

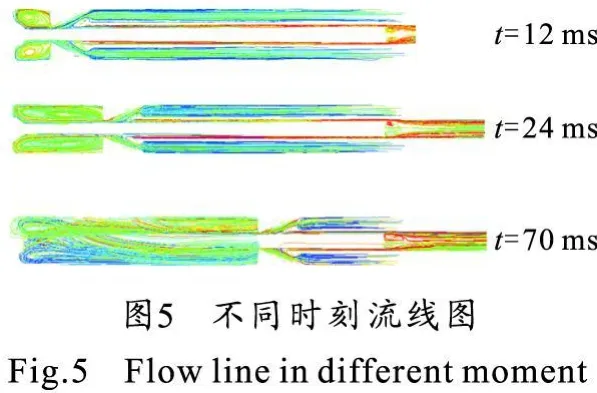

从图5的流线图可以看出,液体在活塞的挤压作用下,从Ⅰ腔流到了活塞中,然后液体分成了两股。一股经节制杆与节制环间的环形间隙流入Ⅱ腔,即主流,它是产生液压阻力的主要流液。另一股由制退杆内壁与节制杆间的环形管道,流入Ⅲ腔,即支流。主流流入Ⅱ腔后,形成了明显的涡流,随着时间的推进,涡流也不断的发展,越来越紊乱,在t=70 ms时,涡流已经极其紊乱。支流进入Ⅲ腔后,也形成了涡流,但涡流较小。

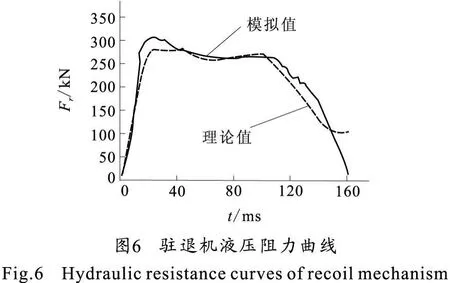

经过对驻退机流场的数值模拟,得到了驻退机液压阻力曲线,如图6所示。

在t=24 ms时,后坐液压阻力达到最大值,FRmax=305 570 N。数值模拟得到的驻退机液压阻力与理论计算所得到的驻退机液压阻力变化规律一致。理论计算得到的液压阻力最大值FRmax=282.9kN,相差较小,这表明本文所建立的模型和采用的数值方法是可靠的。更重要的是,采用数值方法对驻退机内流场进行模拟计算,避免了选取驻退机液压阻力系数K,使液压阻力更接近真实值。在传统的驻退机液压阻力计算中,K是一个经验值,它不仅包括了驻退机内液体流动的沿程能量损失和局部机械能损失,而且还包括了公式中不完善部分(如液体的收缩、截面、流速、压力的不均性等)的修正。在传统的计算方法中,K值的选取是根据经验,参考同类型驻退机,在一定范围内选取,导致计算结果和实际测量结果存在较大的误差。采用数值方法进行驻退机内流场的仿真计算,可以改进传统的驻退机设计方法,在进行驻退机初始结构设计后,以数值模拟代替传统的反面问题计算,得到更准确的驻退机液压阻力曲线,进而调整节制杆外形。加快了驻退机设计进度,提高了设计的精确度。

4 结 论

本文通过数值模拟方法,采用动网格模型,对驻退机内流场进行了模拟与分析。数值模拟不仅能得到实验难以测量的数据如全场压力、速度分布等,还可以直观地了解驻退机内流场的发展变化过程,对驻退机内流场的发展变化机理作进一步的研究。同时得到了驻退机液压阻力曲线,避免了人工凭经验选取液压阻力系数K,提高了计算精度。通过与传统方法计算得到的结果对比,可以看出数值模拟的有效性和实用性。同时鉴于数值模拟具有计算精度高、直观性强、易操作等优点,可以对驻退机设计及测试起到一定的参考和借鉴作用,还为下一步进行驻退机的计算机辅助设计和优化打下了一定的基础。

References)

[1]郑建国.火炮制退机性能的数值预测[J].火炮发射与控制学报,2000(2):10-13.

ZHENG Jian-guo.Digital value prediction for perfomance of gun muzzle Brake[J] .Journal of Gun Launch&Control,2000(2):10-13.(in Chinese)

[2]王福军.计算流体动力学分析—CFD软件原理与应用[M].北京:清华大学出版社,2004:7-11.

WANG Fu-jun.Computational fluid dynamics analysis—principles and applications of CFD software[M].Beijing:Tsinghua University Press,2004:7-11.(in Chinese)

[3]江帆,黄鹏.FLUENT高级应用与实例分析[M].北京:清华大学出版社,2007:217-248.

JIANG Fan,HUANG Peng.Advanced application and case study of FLUENT[M].Beijing:Tsinghua University Press,2007:217-248.(in Chinese)

[4]张利平.液压气动技术速查手册[M].北京:化学工业出版社,2007:79-80.

ZHANG Li-ping.Hydraulic and pneumatic technology quick check handbook[M].Beijing:Chemical Industry Press,2007:79-80.(in Chinese)

[5]张利平.液压传动与控制[M].西安:西北工业大学出版社,2005:41-43.

ZHANG Li-ping.Hydraulic drive and control[M].Xi'an:Northwestern Polytechnical University Press,2005:41-43.(in Chinese)

Numerical Simulation and Analysis on 3D Flow Field of A Recoil Mechanism Based on Dynamic Mesh

FAN Yong,LIU Shu-hua,CAO Guang-qun

(Mechanical and Electrical Engineering College,North University of China,Taiyuan 030051,Shanxi,China)

In process of recoil motion,the hydraulic flow state of gun system recoil mechanism is very complex,and the accurate calculation of the fluid resistance is very difficult.Based on the structure of recoil mechanism,3D unsteady flow model was built up,and 3D transient Navier-Stokes equation was solved.When actually modelling,taking inner faces of recoil mechanism as flow field boundary,the motion of recoil rod and piston were simulated by means of dynamic mesh technique.Numerical simulation of 3D unsteady flow field in recoil mechanism was performed by use of computational fluid dynamics software,and flow field distribution and recoil fluid resistance were accurately calculated.T his numerical simulation method of 3D unsteady flow field can not only accurately calculate hydraulic resistance of the recoil mechanism,but also provide reference for design and optimization of the recoil mechanism.

fluid mechanics;recoil mechanism;flow field;dynamic mesh;numerical simulation

TJ303+.4

A

1673-6524(2010)04-0063-03

2009-11-16;

2010-02-26

范 永(1970-),男,硕士。主要从事火炮总体技术研究。E-mail:f7115633@163.com