非连续增强铝基复合材料的研究与应用进展

2010-01-19欧阳求保张国定

欧阳求保,张国定,张 荻

(上海交通大学金属基复合材料国家重点实验室,上海 200240)

非连续增强铝基复合材料的研究与应用进展

欧阳求保,张国定,张 荻

(上海交通大学金属基复合材料国家重点实验室,上海 200240)

非连续增强铝基复合材料具有高比强度、高比模量、高导热、低热膨胀、耐磨、耐辐射等优异的综合性能,在航空、航天、空间、电子、信息、先进武器等高技术领域有重要的应用和巨大的应用潜力。主要介绍了非连续增强铝基复合材料的主要制备方法、性能特点、热加工处理,以及国内外在航天航空、电子信息、汽车等领域中的应用进展。

铝基复合材料;制备方法;加工;应用

前 言

随着航天航空、空间技术等高技术领域的迅速发展,对应用于航天飞行器、空间装置、空间探测等系统中关键零部件材料的性能要求越来越高,所使用的材料必须同时具有高比强度、高比模量、高导热性、低热膨胀性、高抗热变形能力和尺寸稳定性、易于加工成型等综合性能。单一的金属、高分子、陶瓷材料已难于满足如此高的综合性能要求,由高性能增强体(颗粒、晶须、短纤维)和铝合金复合而成的非连续增强铝基复合材料,既具有铝合金的优良性能,又可通过选择加入合适的增强体获得所需的优异综合性能,满足各种实际使用工况的需求。

非连续增强铝基复合材料的研究已有四十余年的历史,近年来更是发展迅速。其品种有碳化硅、碳化硼、氧化铝等颗粒和晶须增强铝基复合材料、短纤维增强铝基复合材料等。它们具有比强度高、比模量高、耐磨性好、导热率高、热膨胀系数低等优异性能,特别是它的可设计性好。人们可以通过对增强颗粒的种类、含量、尺寸、形状以及铝合金基体的优化选择,来获得各种不同的性能,从而满足各种实用构件的性能要求。其中颗粒含量可在 0~75%范围内变化,如用于高性能结构件或耐磨构件,可选择体积含量为 10%~20%的碳化硅颗粒增强铝合金复合材料,而对应用于高集成度电子器件底板,空间探测用光学反射镜,则可选用含量为60%~75%的碳化硅颗粒增强铝基复合材料,它们具有很高的模量、高导热和低的热膨胀系数。另外,可采用传统的金属成形加工设备和方法,如挤压、轧制、锻造、精密铸造等进行加工成形,制造成本低,适合批量生产,因此,在航天、电子信息、核能、先进武器、现代交通等高技术领域有着广泛的应用前景。

下面主要介绍非连续增强铝基复合材料的常用制备方法、性能特点及其最新的研究和应用进展。

制备方法

. 搅拌复合铸造

搅拌复合铸造是通过机械搅拌使增强体颗粒与液态或半固态的铝合金复合均匀,然后浇注成铸锭或所需零件。与其它制备技术相比,该方法工艺设备简单、制造成本低廉,便于工业化生产,而且可以制造各种形状复杂的零件,是目前最受重视、用得最多的铝基复合材料制备方法。这方面最为典型的实例就是 Alcan公司采用此技术制备颗粒增强铝基复合材料,在加拿大建成了年产 11 340 t的 SiCp/Al复合材料铸锭、型材、棒材以及复合材料零件的专业工厂,其生产的 SiCp/Al复合材料单个铸锭最重达 596 kg。性能方面,Alcan公司生产的20%(体积分数)SiCp/A356复合材料的屈服强度比基体铝合金提高 75%,弹性模量提高 30%,热膨胀系数减小 29%,耐磨性提高 3~4倍。

对于搅拌复合铸造法来说,必须解决 2个关键技术问题,即增强体颗粒与铝熔体润湿性以及增强体颗粒在基体中均匀分散的问题,才能得到组织致密、缺陷少、颗粒分散均匀、界面结合良好、性能优异的复合材料。另外,对所添加的颗粒尺寸和含量有一定限制,通常颗粒尺寸需大于 10μm,体积分数在 0-35%之间。

. 粉末冶金

粉末冶金是将金属粉末和增强陶瓷颗粒等经筛分、混合、冷压固结、除气、热压烧结,然后压力加工制得铝基复合材料。用粉末冶金法制备颗粒增强铝基复合材料的综合性能良好,但是材料内部容易出现气孔与偏析。该法不适用于生产较大型件,所以对工业规模生产有所限制。

美国DWA复合材料专业公司采用粉末冶金法,制造了 SiC颗粒增强铝基复合材料自行车车架、设备支撑架等产品,并已达到商品化。另外,美国 ARCO公司、英国BP公司也在粉末冶金法制备 SiC颗粒增强铝基复合材料方面取得了显著的成果[1]。与铸造法相比,粉末冶金法可以实现体积质量差大的金属和粒子的复合,也可以使熔点差值大的金属合金化。

采用粉末冶金法对增强颗粒尺寸没有明显限制,还可以制备出纳米级 SiC颗粒增强铝基复合材料,如文献[2]中采用粉末冶金法混粉、然后热挤压成形制备出纳米 SiC颗粒增强铝基复合材料。细化增强相尺寸使其达到纳米数量级,在提高复合材料强度的同时,改善了其塑性,体积分数为 1%的纳米 SiCp/6066Al复合材料的强度与颗粒尺寸 7μm、体积分数为 12%的复合材料强度相当,并且前者的塑性高于后者。

. 液态金属浸渗法

液态金属浸渗是将增强体处理后,冷压成一定形状和尺寸的预制件,经烘干,加热至 600~850℃,再放入预热的金属压型内,浇入熔融的金属液,通过加压或抽真空,使熔融金属渗入并保持一段时间,待其凝固后即得到所需的颗粒增强铝基复合材料制件。此方法的优点是可以避免增强物与基体不浸润的问题,制得材料密度较为均匀,制备过程周期短,熔融金属冷却快,减轻了颗粒界面反应;但预制件制造比较困难,浸渗工艺参数不易控制,压力过高可能破坏预制件,因此该工艺的应用受到一定限制。此工艺一般用于制备高含量颗粒增强铝基复合材料。

作为液态金属浸渗的典型,无压渗透则是通过向铝液或增强体中加入助渗剂的方法,无需借助压力或真空,使铝液自动渗入颗粒内部制得复合材料。无压渗透法设备简单、操作方便、成本低廉,但受熔渗温度、环境气体种类及颗粒大小等因素影响,因此该法也有一定局限。

. 喷射沉积法

喷射沉积是在基体合金雾化的同时,加入增强体粉末,使合金粉末与增强体粉末共同沉积在收集器上以得到复合材料。这种方法的特点是增强体体积分数可以任意调节,增强体的粒度也不受限制,增强体与基体熔液接触时间相当短,二者之间的反应易于控制,大大改善了界面的结合状态,基体可以保持雾化沉积、快速凝固的特点,晶粒十分细小。此方法要解决的关键是喷射沉积成形中增强相颗粒分布不匀和颗粒利用率较低的问题。为此,杨滨等[3]提出将增强相的生成置于熔化室合金熔体中完成,然后再进行后续的雾化喷射沉积。该方法的突出优点是:颗粒在熔体内部原位反应生成,不存在颗粒损失问题;材料制备成本降低,颗粒在基体中均匀分布,可沿用现行喷射沉积成形制备金属材料的各项工艺参数,设备无需做任何改动。喷射沉积法的制备成本比铸造法要高,但比粉末冶金法要低。

. 原位复合法

原位复合是指在固态或液态铝或铝合金基体中,通过元素之间或元素、化合物间的化学反应 (化合或者是氧化还原),在铝基体内原位生成一种或几种高硬度、高弹性模量的陶瓷增强相,达到强化铝基体的目的。原位反应中的相变、再结晶或成核作用都促使了更加均匀的亚微米级甚至近纳米级增强颗粒的形成,得到的铝基复合材料也具有良好的力学性能和耐磨性能。Koczak和Premkumar按照反应起始相进行分类,分为气一液,液一固,液一液等。在此基础上,总结了以下几种主要原位合成工艺:自蔓延高温合成法、放热弥散法、气液固反应法、反应热压法、反应喷射沉积法、混合盐反应法等。以用得较多的混合盐反应法为例,它是由 London ScandinavianMetallurgy公司根据铝合金细化晶粒工艺提出的一种生产复合材料的新技术,又名 LS M法,如,Lakshmi S等人[4]在 850℃条件下,将 K2TiF6和 KBF4混合后加入到搅拌着的高温铝液中,在金属熔体中反应形成 TiB2增强体颗粒,清除副产物后浇注即得到原位T iB2颗粒增强复合材料。Wood J V等[5]研究表明:LS M法制备的 9%TiB2/2021和 8%TiB2/A356复合材料的拉伸强度、屈服强度和弹性模量均高于基体,但延伸率均低于基体。LS M原位合成法的完善和发展,需要不断开发新的盐类反应。混合盐反应法的主要优点是:工艺简单,周期短,并可直接浇注成形,易于批量生产和推广,且盐类原材料的来源广泛、成本低。但也存在一些缺点,如生成的 TiB2容易被盐膜包覆,减弱了增强效果,制备的颗粒体积分数较低,反应过程中有大量气体逸出,要求通风良好,且形成的液态渣清除困难,并对坩埚及操作工具有腐蚀作用。

为了得到特定形状的零件或特殊要求的性能,搅拌复合铸造和原位复合铸造均可以结合其它特种铸造工艺进行,如熔模铸造、挤压铸造、离心铸造等。翟彦博等[6]采用离心铸造制备了初生 Si与Mg2Si颗粒混合增强铝基梯度自生复合材料筒状毛坯,混合颗粒体积分数达到 38%,零件外层具有良好的机械切削性能,成形后零件内层具有 2~3 mm厚的颗粒增强层;这种梯度特征,既保证了缸套零件工作面对硬度与耐磨性的要求,又使零件便于切削加工成形。

热加工与处理

对铝基复合材料坯料进行热加工成形,不仅可以得到所需要的形状,获得令人满意的微观组织和性能,也是制造实用零部件的必要工序。但长期以来对铝基复合材料的研究主要集中在材料制备与性能等方面,而对其热变形行为的研究则较少。与铝合金相比,铝基复合材料的塑性有限,且显微组织的变化不易控制,如果热加工工艺不当,容易出现开裂、颗粒断裂和界面脱粘等情况。因此,如何选择适当的热加工工艺,从而改善热加工成型性成为其制造零部件的一个极为关键的问题。

通常对材料热加工时温度和应变速率的选择采用的是试验加校正的方法,但是这种方法费时费力。近些年,基于 Prasad提出的动态材料模型[7]建立的加工图被认为是一种确定材料热加工最佳工艺参数的非常简便有效的方法。Tuler建立了搅拌铸造氧化铝增强铝基复合材料的加工图,并用锻造试验成功验证了加工图的有效性[8]。金方杰等[9]以搅拌复合铸造 SiC颗粒增强铝基复合材料的热模拟压缩试验为基础,研究了变形工艺参数对复合材料高温变形时流变应力的影响,建立了铝基复合材料高温变形时的加工图,如图1。结果表明,该复合材料的最佳加工温度在 400~450℃,应变速率在0.001~0.01 s-1之间,而在低温高应变速率和高温中应变速率区域出现失稳,这为制定合理的热加工工艺、有效地控制产品的组织性能、提高产品质量提供了依据。

图1 14%SiCp/7A04复合材料的加工图Fig.1 Processingmap for 14%SiCp/7A04 composites

在热处理方面,除了采用常规热处理如 T6以提高复合材料力学性能以外,崔光华等[10]还采用冷热循环处理来改善材料的组织与性能,特别是对有效消除材料内部残余应力、改善构件尺寸稳定性等方面有良好效果。

应用进展

由于铝基复合材料具有高比强度、高比模量、高导热、低热膨胀、耐磨、耐辐射等优异的综合性能,在航空、航天、空间、电子、信息、先进武器等领域得到了重要的应用。

. 在航空航天工业中应用

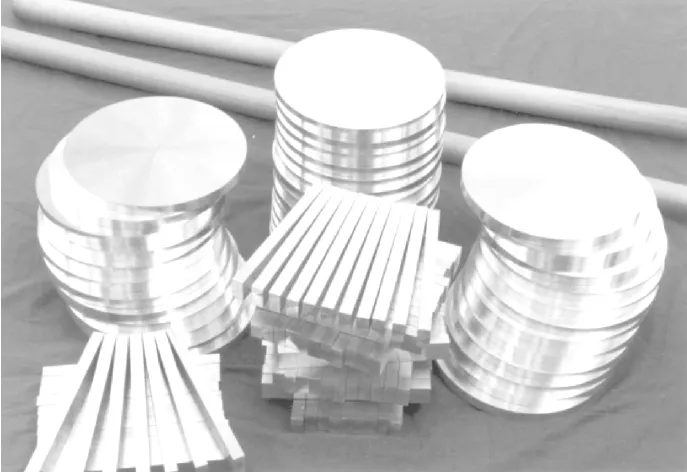

近年来航空、航天工业对轻质、高强、高可靠性材料的要求很迫切[11]。与其它国家相比,美国更加重视颗粒增强金属基复合材料在航空、航天工业中的应用,特别是在军事方面。到目前为止,美国组织了多个以军事应用为目的的复合材料研究项目,开发铝基复合材料在航空、航天器件上的应用。这些研究取得了良好的结果,铝基复合材料在哈勃太空望远镜的天线导波导杆、F-16战斗机机腹尾翼和进油门、发动机部件等零部件上均取得了引人注目的应用。用颗粒增强铝基复合材料制作导弹控制尾翼、发射管、三角架等零件,充分发挥了这种材料刚度好的特性;采用 SiCp/A356或 A357复合材料可制造飞机液压管、直升飞机支架和阀体;采用25%SiCp/2099复合材料可制造火箭发动机零件。美国DWA公司用 SiC颗粒增强 6092铝基复合材料代替铝合金,大规模用于 F16战斗机的垂直尾翼,提高寿命 17倍;代替树脂基复合材料用于 B777和 C-17GlobemasterⅢ的 P&W4000发动机风扇出口导流叶片,大幅提高了使用寿命并降低成本 33%[12]。作为结构材料,SiCp/A1复合材料已被大规模应用于 Eurocopter公司生产的 EC-120和N4直升机旋翼系统的一级关键零件上,通过利用复合材料高比刚度的性能优势,替代钛合金,可以减质量 30%以上[13-14]。此外,Alcan公司用 SiCp/Al复合材料成功制造出导弹壳体、轻型坦克的履带板、雷达天线、飞机常平环等军事用品。在国内,上海交通大学近年来采用 SiC颗粒增强铝基复合材料分别制造了导弹、卫星、兵器上的各种关键零件,应用取得了重大进展。如制备了卫星、空间、先进武器等高技术领域用多种受力结构件或结构功能件,部分制品如图2。它们具有高比强度、高比刚度、高耐磨的性能特点。制备了精密光学仪器用主镜筒、反射镜、装星底板等部件,具有尺寸稳定、热变形小、热膨胀系数低的特点。北京航空材料研究所等研究单位也制造出多种宇航用铝基复合材料零件样品。

图2 部分 SiCp/Al复合材实用构件Fig.2 Some parts of SiCp/Al Composites

. 在电子封装领域中应用

高含量 SiCp/Al复合材料具有热导率高 (大于 160 W/m·℃)、密度低 (2.9~3.1 g/cm3)、热膨胀系数可与 GaAs芯片及低温共烧陶瓷基片匹配等优点,且可以实现低成本的净成形(net-shape)或近净成形制造,是电子封装的理想材料。自 20世纪 90年代以来,发达国家的一些公司大力发展用于电子封装的高含量 SiCp/Al复合材料。目前,美、英、德 3个国家的数家公司如,Ceramics Process Systems Corp. (CPS),PCC Composites以及Lanxide Electronic Component等均可以实现规模生产,并应用于功率器件、光电子器件、微波器件和其它军工产品。近年来,美国雷声公司和洛克希德·马丁公司将近净成形的高含量 SiCp/Al复合材料电子封装材料外壳应用于 F-22战斗机相控阵雷达的 T/R组件,取得了良好效果:以 1 000个 T/R模块构成机载 AESA雷达为例,用高含量 SiCp/Al复合材料替代 Kovar,雷达质量可减轻 34 kg,而热导率比 Kovar提高 10余倍,且提高整机可靠性MTBF达 2 000 h以上。本世纪初,美国SiCp/Al封装件年产量超过 100万件,大量用于 T/R模块。

在国内,采用压力铸造高含量 SiCp/Al复合材料制作基座替代W-Cu基座、封装微波功率器件,有望在封装领域大量替代W-Cu、Mo-Cu等材料。

另外,高含量 SiCp/Al复合材料在汽车电子方面也有重要应用。Lanxide Electronic Components,Inc.和Ceramics Process Systems以 AEA,QuickSet和 QuickCast等技术制造的汽车功率模块、热沉和功率集成电路封装等已应用于美国通用汽车公司的新电动轿车 EV1和小卡车 S10。高含量 SiCp/Al复合材料既有快速传散热的能力,又具有足够的机械性能以提供长期可靠的散热功能。

. 在核工业中应用

B4C具有吸收中子的特性,因此 B4C颗粒增强铝基复合材料在核废料存贮方面有良好的应用前景。DWA公司采用 41%B4Cp/Al复合材料制作核废料干法存贮桶,已经取得了规模应用。

. 在汽车工业中应用

针对汽车工业发展轻量化的趋势,铝基复合材料在某些范围内替代铝合金、钢、陶瓷等传统的汽车材料,用于汽车关键零件,特别是高速运动零件,对减轻重量、减少运动惯性、降低油耗、改善排放、提高汽车综合性能等具有积极作用,已受到各方面越来越多的重视。日本、美国等发达国家纷纷投入巨资进行铝基复合材料及其在汽车领域中的应用研究,并取得了成功。

将非连续增强铝基复合材料用于汽车制动盘,可以减轻质量 50%~60%,减少了惯性力,提高了燃料效率,提高了加速度,缩短了制动距离。且由于 DRA制动盘有极好的导热性,因此,它能使摩擦面上的热量很快失散。可以采用重力铸造 (砂型、气化型、金属型),压力铸造或挤压铸造等工艺进行制造。在国外,铝基复合材料在汽车制动盘的应用已取得了成功。美国 FORD公司研制成制动盘产品,所用材料为 20%SiCp/A356,批量用于高级轿车 (Lincoln Town Car)的后轮上;Lotus公司将铝基复合材料应用于 Elise(一种低容量运动轿车)的前后轮制动盘上;Lanxide公司生产的颗粒增强铝基复合材料汽车制动盘已于 1996年投入生产。在国内,上海交通大学研制出的铝基复合材料制动盘已通过了台架试验和数万公里的装车试验。另外,德国、日本等研制出铝基复合材料高速列车制动盘,已在火车、地铁、城郊列车上应用。

采用非连续增强铝基复合材料制造发动机缸套,可减轻质量 3~4.5 kg,并可提高发动机工作效率,改善热导,提高缸体刚性和尺寸稳定性,减少摩擦。日本丰田公司将铝基复合材料批量应用于轿车发动机上的缸套。连杆主要的设计性能是在 150~180℃下具有高周疲劳抗力,在连杆上采用 15%SiCp/2080复合材料,其在工作温度下的疲劳强度接近于 170 MPa,同时还具有热膨胀小、弹性模量高、耐磨等重要性能。铝基复合材料活塞的设计是利用复合材料良好的高温强度、足够的耐磨性、可控的热膨胀系数以及与铝合金相近的热导率,它们可以与气缸更紧密地配合,减小间隙,改善发动机的排放,并承受高温考验。重力铸造、挤压铸造、半固态成形和压力铸造等方法均能用于生产局部增强或整体增强活塞。丰田公司首先在客车上(Passenger Car)采用非连续增强铝基复合材料制备内燃机活塞,活塞顶部采用局部增强,通过挤压铸造法制备。

总结与展望

作为结构和功能结构一体化的新材料,非连续增强铝基复合材料正在迅速发展,并在多个领域取得了重要应用。从发展趋势看,本世纪初非连续增强铝基复合材料不仅会成为航空航天、空间领域中不可替代的重要材料,而且会逐步拓宽民用市场,预计在本世纪将会大批量生产和应用。

[1]Lloyd D J.Particle Reinforced Aluminium and Magnesium Matrix Composites[J].International M aterial Reviews,1994,39(1):1-23.

[2]Chen Yonglai(陈永来),Lu Hongjun(吕宏军),Zhang Yuwei(张宇玮),etal.纳米级 SiCp/6066A1复合材料的制备与力学性能的研究[J].AerospaceM aterials&Technology(宇航材料工艺),2005(2):57-59.

[3]YangBin(杨 滨 ),Wang Feng(王 锋 ),Huang Zanjun(黄赞军),etal.喷射沉积成形颗粒增强金属基复合材料制备技术的发展[J].M aterials Review(材料导报),2001,15:4-6.

[4]Lashmi S,Lu L,Gupta M. In Situ Preparation of TiB2Reinforced Al Based Composites[J].Journal of M aterial Science,1998,73:160-166.

[5]Wood J V,Davies P,Kellie J L F. Properties of Reactively Cast Aluminum-TiB2Alloys[J].M aterials Science and Technology,1993(9):833-840.

[6]Zhai Yanbo(翟彦博 ),Liu Changming(刘昌明 ).Mg2Si颗粒增强自生铝基复合材料气缸套[J].Special Casting&Nonferrous Alloys(特种铸造及有色合金),2009,29:494-497.

[7]Prasad YV R K,GegelH L,Doraivelu SM,etal.Modeling of Dynamic Material Behaviorin Hot Deformation: Forging of Ti26242[J].M etallurgical TransactionsA,1984,15:1 883-1 894.

[8]Radhakrishna BhatB V,Mahjan Y R,Roshan H M,etal.ProcessingMap for Hot Working of Powder Metallurgy 2124 Al2 20 Vol Pct SiCp MetalMatrix Composite[J].M etallurgical Transactions A,1992,23A:123-130.

[9]Jin Fangjie(金方杰),Ouyang Qiubao(欧阳求保),Zhou weimin(周伟敏),etal.14%SiC/7A04铝基复合材料的加工图[J].M aterials for M echonical Engineering(机械工程材料),2008,32:76-79.

[10]Cui Guanghua(崔光华).Effects of Cryogenic Treatment on Properties of A lum inum M atrix composites(深冷处理对铝基复合材料性能的影响)[D]. Shanghai:Shanghai Jiao Tong University,2008.

[11]Zhang Xuexi(张学习),Wang Dezun(王德尊),etal.非连续增强金属基复合材料的应用[J].AeronauticalM anufacturing Technology(航空制造技术),2002,5:35-35.

[12]Maruyama B,Hunt W H.Discontinuously Reinforced Aluminum:Current Status and Future Direction[J].JOM,1999(11):59-61.

[13]Jerome P.Commercial Success forMMCs[J].PowderM etallurgy,1998,41:25-30.

[14]Mark Hull.AMC:Leading edge MMCs and Powder Materials[J].PowderM etallurgy,1997,40:102-103.

Progress in the Research and Application of D iscont inuously Re inforced Alum inum Matrix Composites

OUYANG Qiubao,ZHANG Guoding,ZHANG Di

(National KeyLaboratory ofMetalMatrix Composites,Shanghai Jiao TongUniversity 200030,China)

By combining with discontinuous reinforcements and alum inum alloys,discontinuously reinforced aluminum matrix composites(DRA)exhibit excellent properties such as light weight,high specific strength,high specific modulus,good wear-resistance,high thermal conductivity,low coefficient of thermal expansion etc.DRA have achieved lots of important applications and exhibit great potentials formore applications into aerospace,electron information,advanced weapons,automobiles etc. This paper introduces the current methods for manufacturing of DRA,properties and hotworking behaviors,and then reviews the update developments for applications in varieties of high technique fields.

Almatrix composites;manufacturingmethods;hotworking;application

TB331

A

1674-3962(2010)04-0036-05

2009-10-28

国家重点基础研究发展计划(2010CB833101)资助

欧阳求保,男,1967年生,博士,副教授