高性能铝基复合材料的设计与加工技术

2010-01-19肖伯律马宗义王全兆倪丁瑞

肖伯律,马宗义,王全兆,倪丁瑞,毕 敬

(中国科学院金属研究所,沈阳材料科学国家 (联合)实验室,沈阳 110016)

高性能铝基复合材料的设计与加工技术

肖伯律,马宗义,王全兆,倪丁瑞,毕 敬

(中国科学院金属研究所,沈阳材料科学国家 (联合)实验室,沈阳 110016)

从铝基复合材料微观结构特征与性能关系角度,回顾了承载结构用典型铝基复合材料在体系设计、制备与成型加工研究方面的成果与进展,同时简要介绍了近期铝基复合材料为实现性能突破所开展的研究探索,最后根据铝基复合材料的发展历程与现有研究的特点对铝基复合材料今后的研究应用进行了展望。

铝基复合材料;颗粒;时效沉淀;再结晶

前 言

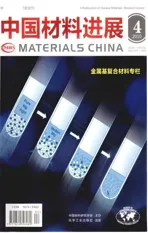

铝基复合材料是金属基复合材料中研究应用最广泛的一种,具有高比强度和比弹性模量,良好的耐磨损、耐疲劳与抗蠕变等性能以及导热导电性能良好、热膨胀系数低、尺寸稳定性好等特点。铝基复合材料通常以外加或通过化学反应生成的方式向铝合金中添加陶瓷、金属间化合物或金属等增强相组成。增强相的形态可以为长纤维、短纤维、晶须以及颗粒。长纤维增强铝基复合材料在纤维长度方向具有优异的力学性能,因此在重要的单向承载结构中获得应用。而由后3种增强相组成的铝基复合材料统称为非连续增强铝基复合材料 (Discontinuously Reinforced Aluminum,DRA)。与长纤维铝基复合材料相比,DRA可实现各向同性(图1)[1-2],而且可进行二次成型加工,另外制造成本较低,因此,适用范围较长纤维增强铝基复合材料广泛。目前,DRA已成为一类重要的工程材料。在国外,DRA已应用到航空航天、交通运输、能源、电子、兵器等高技术领域[2]。与铝合金相比,铝基复合材料的性能与微观结构关系更复杂。在较早关于微观结构与性能关系的研究中,主要以实验研究探讨增强相尺寸、含量对性能影响规律及强化机制[3-6]。最近开始通过变形本构关系、断裂行为等研究来阐述微观结构对性能的影响机制[9-13],并建立了理论模型予以描述[14-15]。在对性能与微观结构相关性理解的基础上,制备加工技术成为铝基复合材料的研究重点。其中主要包括复合材料在成型过程中的颗粒、基体合金微观组织及界面演化行为[16-22],另外还包括针对复合材料微观结构优化设计所开展的热处理研究探索等[23-26]。除了控制制备加工工艺获得优化的微观结构外,最近的研究通过融合新材料或加工技术,开始设计新型复合材料体系与微观结构[27-30]。这些新型复合材料显示出许多性能优势,为性能突破开辟了新途径。以下将从材料设计与制备加工过程中的微观结构控制角度,简要介绍铝基复合材料最近的研究工作。

图1 结构材料的比刚度与比强度关系Fig.1 Specific stiffness vs. specific strength for structuralmaterials

复合材料设计依据

. 增强相

铝基复合材料中最常见的增强相是 SiC,另外还有Al2O3,TiC,T iB2和 A lN等。一些具备特殊性能的材料如金刚石,B4C,金属氧化物 (如 BeO,TiO2)等也是常见的增强相。SiC颗粒具有高模量,高硬度,高强度,以及优异的物理性能,因此,SiC/Al复合材料可应用于承载、耐磨等结构件中[31]。人造金刚石不仅具有比陶瓷材料更好的性能,而且具有高热导率,可用于制备高热导铝基复合材料[32]。B4C不仅因高强度、高硬度用于制备承载结构用的铝基复合材料中,还因B可吸收中子而用于防核辐射材料中[33]。

增强相多作为颗粒或晶须添加。晶须由于价格昂贵已逐渐被颗粒代替。颗粒的尺寸和含量是材料设计的关键因素。降低颗粒尺寸或增加颗粒含量均有利于提高复合材料屈服强度[5,34]。其主要原因可以用 Ashby[35]的应变梯度理论进行解释:基体合金在变形过程中因硬质颗粒的存在产生应变梯度,由此产生的“几何位错”(Geometrically Necessary Dislocations,GNB)密度成为屈服强度增加的根源。当与颗粒尺寸或含量成线性关系的颗粒间距减小后,会使 GNB密度增加因而基体合金得到强化。另外,由于颗粒与铝合金的热膨胀系数差异较大,会在界面附近产生位错,颗粒尺寸减小或含量增加会导致位错密度增加,进一步使基体合金强化[34]。

近年来,随着铝基复合材料的应用向重要承载结构推广,延伸率与断裂韧性成为研究工作的重点。复合材料在受载过程中,在界面附近产生应力集中导致颗粒开裂,之后裂纹向基体合金中扩展并相互连接,成为制约复合材料塑韧性的关键因素[3,12,14]。Song等人[15,24]在前期研究基础上,利用 Weibull分布与 Eshelby模型[37],对外加载荷与应力集中的关系进行了预测,并结合颗粒在变形过程中开裂数量的测量,建立起颗粒尺寸和含量与延伸率及断裂韧性理论模型,可以较好地描述颗粒与复合材料性能的关系。

除了尺寸与含量,颗粒的几何分布也是影响复合材料性能的关键因素。在颗粒团聚较严重时,甚至会形成孔洞从而显著降低复合材料性能[7-9]。而颗粒团聚区域在复合材料受载时的裂纹形核与扩展行为中也扮演着重要角色。最近,Kolednik等人[38]使用原位动态扫描电镜观察,通过测量局部应变 (局部应变与总应变比值)与裂纹前端位移(COD),指出颗粒尺寸小、体积分数低时复合材料的变形带和剪切带与基体合金类似,因而具有相同的断裂模式;但当颗粒尺寸或体积分数增加时,低应力下大颗粒的开裂或因颗粒团聚造成的裂纹形核成为主要断裂模式,复合材料局部应变与剪切带方向发生变化,韧性降低。

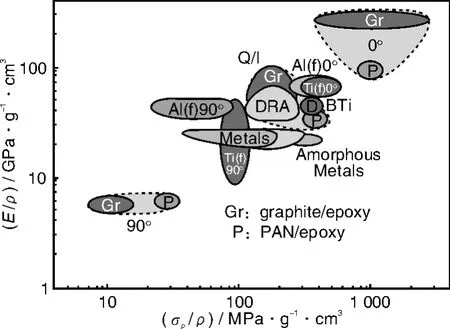

在铝基复合材料性能与增强相关系研究中,主要以Eshelby模型为基础来计算模拟。但该模型无法描述颗粒形状的影响。最近的研究中,Romanova[14]以正压模型为基础,在介观尺度上用有限元计算,建立起三维界面力学模型。模拟计算表明:颗粒表面粗糙度增加,复合材料的断裂机制由球状增强体时的界面脱粘逐渐转化为颗粒开裂(图2)[39],尤其是在界面结合强度高时。但目前颗粒形状对基体合金强化机制的影响研究尚未见报道。

. 界面形态

目前,针对复合材料性能研究除了应力应变的物理本构关系探讨外,还包括界面形态研究。界面是复合材料微观结构中的重要组成部分,界面结合强度、界面形状以及界面化学成分与载荷传递、裂纹形核扩展及应力松弛关系密切,因而对复合材料的强度、塑性与韧性影响明显[39]。

较早的界面研究主要是对不同制备技术与工艺参数下的界面予以评价。增强相与基体合金在高温下尤其是在有液相存在时极易反应生成脆性化合物,如 SiC与熔融铝所形成的Al4C3[40]。过度的界面反应不仅会侵蚀增强相表面,而且会在低应力下开裂,因此降低了复合材料性能。为了获得良好界面结合,除了控制工艺参数如熔液温度和保温时间外,还可以通过增强相表面预处理来阻止过度界面反应。Shi等人[41]的研究表明,对 SiC颗粒进行表面氧化可在颗粒表面形成较均匀连续的 S iO2膜,从而有效地阻止Al4C3生成。

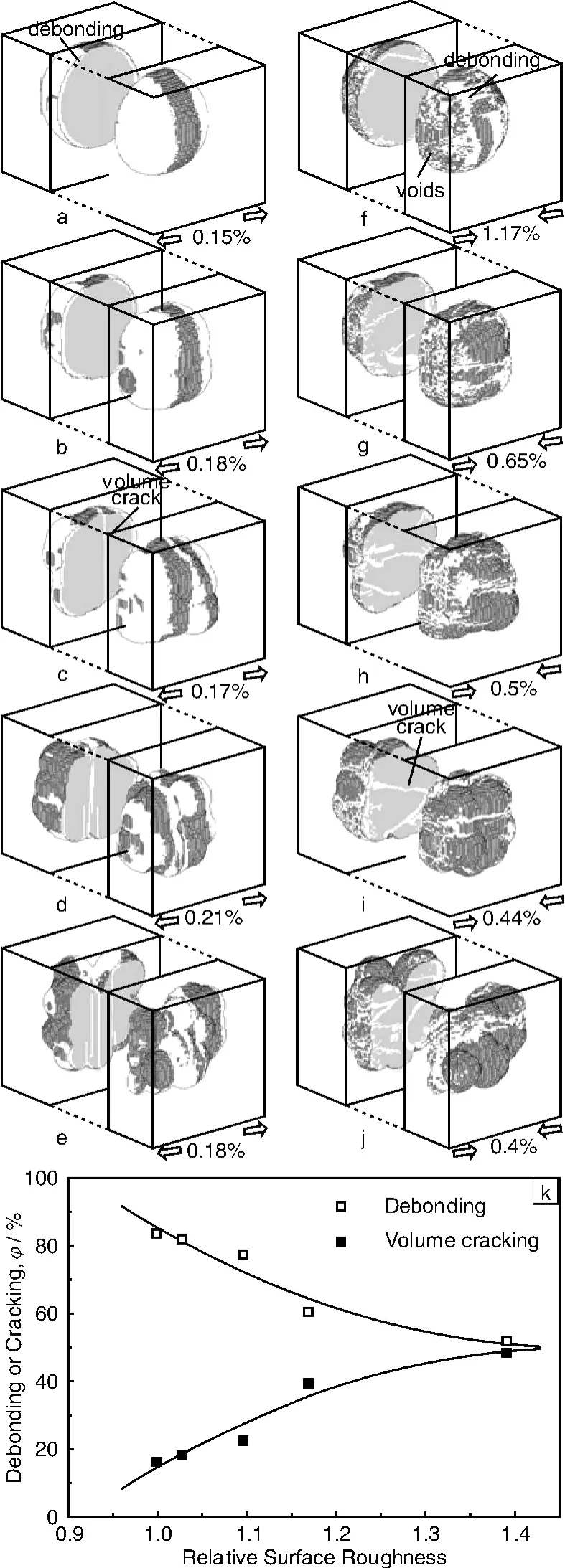

对固相法如粉末冶金法 (PowderMetallurgy,P/M)制备的复合材料,由于复合温度较低,所以界面反应易于控制,因此对 P/M的工艺优化在于促进增强相与基体合金结合为主。Cheng等人[16]使用 P/M法制备了复合材料。结果发现:未处理的 SiC颗粒与铝合金所形成的界面层相对较厚(约 80 nm);而对 SiC颗粒预氧化后酸、碱洗,去除 SiC颗粒表面存在的 SiO2,Al2O3及 Fe2O3夹杂后,SiC与Al可实现原子扩散结合,界面层为非晶态,最厚仅为 2 nm(图3)[43],使复合材料强度、弹性模量以及延伸率比颗粒未处理的复合材料均有提高。

图2 拉伸 (a~e)与压缩 (f~j)条件下的开裂模式 (图中灰色为颗粒内部,白色为开裂区域,透明部分为基体),(k)为颗粒形状与界面脱粘或颗粒开裂的定量关系Fig.2 Crack patterns in tension(a~e)and compression(f~j)particle surfaces are marked by the computational mesh,internal sections are gray,damaged regions are white-colored,and the matrix is transparent),(k)shows the particle shape dependence of the debonding and volume cracking contributions in tension

图3 不同颗粒状态下的 SiC/6066Al复合材料界面:(a)未处理的颗粒,(b)预氧化后经酸碱洗Fig.3 Interfaces in SiC/6066Al composites reinforced with SiC particles in different states: (a)Original SiC particles and(b)after pre-oxidization,acid-pickled and alkali-treated SiC particles

颗粒预处理工艺会增加成本和质量控制环节,因此界面与性能关系还需谨慎评价。目前界面研究以实验观察为主,关于界面反应物数量及尺寸的定量计算难度较大,因此界面对性能影响缺乏理论模型描述。另外,界面反应对基体合金化学成分及溶质元素分布有影响。因此,基体合金的微观结构也成为复合材料性能设计中的重要内容。

. 基体合金

早期的复合材料采用商业合金作为基体合金。但商用合金为增加强度或为阻止热加工中的晶粒粗化等,通常会添加许多合金元素。对铝基复合材料而言,其强化机制主要来源于增强相,而且在热加工过程中增强相可诱发再结晶[17]并阻止晶粒粗化。因此有必要适当改进商用铝合金成分以优化复合材料性能,如 DWA公司使用的由 2024Al改进的 2009Al合金 (Al-Cu-Mg)[33]。

最近对 SiC/2009Al复合材料的时效序列与时效动力学机制进行了探讨[25-26,42]。结果表明,复合材料的时效动力学比基体合金要缓慢。这与复合材料早期研究中位错密度可增加沉淀相析出速度的观点不同。这是由于复合材料中的界面湮灭了淬火所形成的空位,而且由于Mg等合金元素在界面处富集导致基体合金中的固溶度降低,从而减小了 GP区形成的驱动力。研究还发现:SiC/2009Al中有较多的 CuAl2相,Al2Cu Mg含量较低[26]。另外,Rodrigo等人[25]还在 SiC/2009Al复合材料中发现σ(Al5Cu6Mg2)相与Ω相,这明显不同于传统的 2024铝合金。

Song等人[24,43]将增强颗粒、夹杂相、析出相综合考虑,建立起时效时间和温度与塑韧性之间的关系模型,与现有研究数据符合较好 (图4)[24]。这些研究表明:铝基复合材料的性能优化需要有合理的热处理工艺支持。但目前关于合金元素配比、增强相尺寸与含量、制备加工历史与沉淀相析出的研究数据仍不够充分。

图4 SiC/Al-Cu-Mg复合材料模拟计算和实验研究得到的拉伸塑性与时效时间的关系:(a)时效温度一定,SiC体积分数不同;(b)SiC体积分数一定,时效温度不同Fig.4 Nor malized tensile ductility as a function of aging time:(a)Certain a aging temperature,various volume fraction of SiC and(b)Certain a volume fraction of SiC,various agine temperature

加工中的性能控制

. 复合材料变形机制

可使用传统的塑性加工手段成形为各种形状的零件,是DRA的优势之一。但复合材料中的硬质颗粒在塑性加工中约束基体合金的流变,会使其塑性加工性能较铝合金差。为获得优化的工艺参数,探索复合材料变形机制成为复合材料加工研究的重点。

国内外较早的研究表明[44-47],铝基复合材料的高温变形与铝合金类似,是受热激活控制的变形行为。但使用经典的动力学模型进行分析时,常发现铝基复合材料的变形激活能比铝合金高。通过门槛应力[48]及弹性模量修正,可建立复合材料的本构关系 (幂律方程)。但门槛应力的产生原因较为复杂,而且需要进行低应变速率下的蠕变实验才能确定,给复合材料的变形机制研究带来困难。Prasad等人[49]在动力学模型上进行改进,使用动态材料模型建立了复合材料加工图分析方法,通过能量耗散率数值对不同温度与应变速率下的变形机制进行预测,与实验结果一致。

铝合金具有较高的层错能,在高温下位错易于产生交滑移与攀移,因此热变形过程中多发生动态回复而不发生再结晶。对铝基复合材料,硬质增强相在热变形过程中会增加应变梯度从而增加位错密度,提高了再结晶的形核驱动力,因而铝基复合材料高温变形时常发生动态再结晶[17,21,50],对晶粒细化有显著作用。

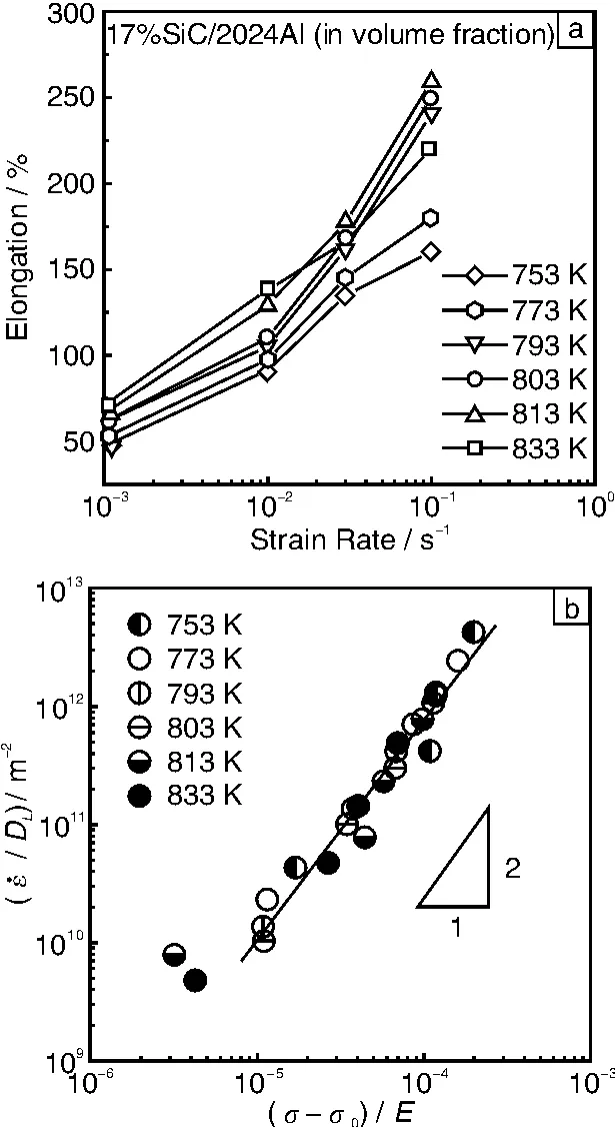

在铝基复合材料的热变形研究中,同时还发现其具有高应变速率超塑性特征[47-48]。这对复合材料的成形加工尤其是使用板材近终形加工制备薄壁零件非常有利。由于增强相的存在,复合材料在高温下晶粒不易粗化。随着变形温度增加,满足晶粒滑动条件的应变速率随之增加,因而复合材料可在更高应变速率下获得超塑性。在对 SiC/2024Al冷轧板的研究中[47]发现,复合材料板材可在 0.1 s-1甚至更高的应变速率下获得超塑性,而铝基复合材料的超塑性变形机制仍以晶粒滑动为主(图5)[4]。

图5 SiC/2024Al冷轧板的超塑性:(a)不同温度下的延伸率与应变速率关系,(b)应变速率与模量补偿有效应力关系Fig.5 Superplasticity in SiC/2024Al composite:(a)variation of elongation at different temperature with strain rate and(b)strain rate vsmodulus compensated effective stress

对复合材料变形机制的理解是指导制定变形工艺的基础。但要制备高性能无缺陷的复合材料,还需要深入了解复合材料变形过程中的微观结构演化行为。

. 微观结构演化行为

随着铝基复合材料在承载结构中的推广应用,塑性加工对性能的影响逐渐受到关注。复合材料在挤压、锻造和轧制过程中晶粒尺寸、颗粒尺寸与分布发生变化,另外,在复合材料制备过程中产生的疏松等缺陷可以得到密实。这些变化对复合材料的性能会产生显著影响。

较早的研究发现,挤压过程中复合材料的晶粒会被拉长并会发生动态再结晶细化[51-52],同时部分增强相会发生开裂[53]。研究还发现颗粒开裂后新形成的界面附近通常不产生孔洞[54]。但目前研究缺乏对塑性加工过程中颗粒破碎后与基体合金重新形成界面形态的认识,因而这种变形过程中的修复机制尚未得到阐明。

开裂导致颗粒尺寸细化有利于提高复合材料强度。但大尺寸颗粒在变形过程中会发生损伤,在受载时可能成为裂纹源。因此制定加工参数需要综合考虑这 2种作用。可以肯定的是,复合材料的变形加工应尽可能在动态再结晶或动态回复区间进行,以免因“不稳定流动”产生颗粒开裂或界面开裂等缺陷导致性能下降[19,48,50]。

除了尺寸变化,增强相分布也会因基体合金的塑性流动改变[19,50]。Rodrigo等人[26]对 SiC/Al复合材料的研究中发现,无论是晶须还是颗粒,挤压后都沿着挤压方向成带状分布且有部分团聚。Caveliere[19]在Al2O3/2618Al复合材料的等温模锻研究中也发现,在特定温度下会出现局部颗粒团聚。最近 Ramu和 Bauri[55]对搅拌铸造制备的 SiC/Al复合材料进行等通道转角挤压(ECAP)后发现,颗粒分布并未发生明显改变。Ceschini等人[21]最近的研究结果也发现对铸造法制备的复合材料进行锻造并未改变颗粒分布。这些研究与较早的研究[50]结果有较明显的差异。变形过程中的应力状态分布、应变矢量及应变值是影响颗粒分布的重要因素,但目前热变形过程中的颗粒分布变化行为及影响因素还未得到系统研究。

除了增强相尺寸与分布变化,塑性加工对复合材料影响还表现在基体合金微观结构变化上。Poudens等人[51]发现在低颗粒含量的复合材料中, <111>和<100>织构强度比基体合金要高;但体积分数增加后,由于颗粒分布均匀性变差,织构强度反而减弱。陈礼清等人[56]对粉末冶金法制备的 SiC/Al复合材料进行轧制研究发现,冷轧板织构中包含微弱的剪切织构{001}〈110〉和 2个常见的面心立方金属织构组分{110}〈112〉及{3314}〈773〉;而热轧板织构近乎无规律分布,因而导致冷轧板屈服强度比热轧板略高。Ceschini等人[21]最近对铸造法制备的 Al2O3/2618Al复合材料的研究中发现,锻压可使晶粒细化、第二相化合物分散均匀化以及孔洞消除,由此使复合材料延伸率显著提升。

从现有研究报道来看,塑性加工会对控制复合材料性能的诸因素造成影响,因此塑性加工与性能关系密切。但目前的研究数据暂不能对加工过程中的微观结构演化进行系统的预测和描述,复合材料的热加工工艺仍主要依靠实验研究。

铝基复合材料新进展与应用前景分析

图6 等离子弧气化沉积 AlN/Al复合材料的微观结构:(a)TEM照片,(b)界面高分辨率照片Fig.6 Microstructure ofAlN/Almixed nano-particles synthesized by arc discharge evaporation: (a)TEM micrograph of bright-field and(b)high magnification TEM micrograph ofAlN/Al interface

在工业领域设计需求牵引下,铝基复合材料的研究仍在不断探索性能突破的途径。通过设计新型的材料成分与体系,并引入新型高强材料与制备手段,成为研制高性能铝基复合材料的基础。一般认为原位复合材料的原子结合界面是最理想的,可使复合材料性能显著提升。最近 Liu等人[29]在氮气氛中对高纯铝进行等离子弧气化沉积,制备了原位 AlN/Al复合材料,其中 AlN与Al晶粒尺寸分别达到纳米与亚微米级,界面形成原子扩散结合 (图6)[29],其弹性模量可达 142 GPa。除了改进界面结合与细化增强相及基体合金晶粒尺寸,最近的铝基复合材料设计还包括选用高强铝合金、碳纳米管、功能陶瓷以及制备非晶与纳米晶混合结构等[27,30,57-58],使复合材料获得更高的综合性能。这些研究为复合材料性能突破提供了新途径,但目前关于如何控制界面反应、增强相尺寸、分布与数量以实现性能控制以及塑性突破等尚无有效手段,另外,这些材料要实现工业应用尚需要时间。

在强化机制与制备加工研究基础上,铝基复合材料的研制水平逐渐成熟。举例来说,我国 20世纪 90年代以前的铝基复合材料塑韧性与成型加工一直没有获得突破,因此应用受到局限。通过多年研究积累,“十五”期间我国在铝基复合材料性能与研制能力方面获得重要突破,尽管落后于国外,但几种典型铝基复合材料如SiC/Al,Al2O3/Al正逐渐获得航空航天、交通运输及电子仪表等领域的认可。今后,随着研究水平稳步提高以及新型复合材料的研发,铝基复合材料将有望在许多领域得到应用。

总结与展望

铝基复合材料在微观结构与性能研究中取得大量研究成果,成为工业领域应用的基础。但铝基复合材料的体系设计、加工过程中的质量控制以及性能水平的关系需要形成系统、完善的理论,才能成为更加实用可靠的应用指导依据。影响铝基复合材料的性能的因素较多,

未来的研究需要在现有基础上综合系统的阐述多因素交互作用下复合材料的性能控制技术原理。另外,工业领域对材料性能的需求不断提高,通过融合新材料与加工技术来实现性能突破,是铝基复合材料未来发展的另一个重要方向。

[1]MiracleD B.MetalMatrixComposites for Space Systems:Current Uses and Future Opportunities[C]//AffordableM etalM atrix Composites for HighPerfor mance Applications.Warrendale: T MS,2001:1-21.

[2]Miracle D B.MetalMatrix Composites-From Science to Technological Significance[J].Composites Science andTechnology,2005,65:2 526-2 540.

[3]Wu Y,Lavernia E J.StrengtheningBehavior of Particulate Reinforced MMCs[J].Scripta M etallurgical Et M aterialia,1992,27:173-178.

[4]Hong S J,Kao PW.Mechanical Properties ofAl-SiC Composites Made by Resistance Sintering of Mechanically Alloyed Powders[J].M aterials Science and Engineering A,1991,148: 189-195.

[5]Xiao Bolü(肖伯律 ),Bi Jing(毕 敬 ),Zhao Mingjiu(赵明久),etal.SiCp尺寸对铝基复合材料拉伸性能和断裂机制的影响 [J].Acta M etallurgica sinica(金属学报),2002,38:1 006-1 008.

[6]Yoshimura H N,Goncalves M,Goldenstein H. The Effects of SiCp Clusters and Porosity on the Mechanical Properties of PM Al Matrix Composites[J].Key Engineering M aterials,1997,127:985-992.

[7]Slipenyuk A,Kuprin V,Milman Y,etal. The Effect ofMatrix to Reinforcement Particle Size Ratio(PSR)on the Microstructure and Mechanical Properties of a P/M Processed AlCuMn/SiCp MMC[J].M aterials Science and Engineering A,2004,381:165-170.

[8]Bhanu V V,BhatB V R,Mahajan Y R,etal.Structure Property Correlation in Discontinuously Reinforced Aluminium Matrix Composites as a Function of Relative Particle Size Ratio[J].M aterials Science and Engineering A,2002,337:179-186.

[9]Slipenyuk A,Kuprin V,Milman Yu,etal. Properties of P/M Processed Particle ReinforcedMetalMatrix Composites Specified by Reinforcement Concentration and Matrix-to-Reinforcement Particle Size Ratio[J].Acta M aterialia,2006,54:157-166.

[10]Narayanasamya R,Ramesh T,PrabhakarM.Effect of Particle Size of SiC in Aluminium Matrix on Workability and Strain HardeningBehaviour of P/M Composite[J].M aterials Science and Engineering A,2009,504:13-23.

[11]Uematsu Y,Tokaji K,KawamuraM.Fatigue Behaviourof SiCParticulate-Reinforced Aluminium Alloy Compositeswith Different Particle Sizes at Elevated Temperatures[J].Composites Science and Technology,2008,68:2 785-2 791.

[12]Rabiei A,Vendra L,Kishi T. Fracture Behavior of Particle Reinforced MetalMatrix Composites[J].Composites:Part A,2008,39:294-300.

[13]Kaynak C,Boylu S. Effects of SiC Particulates on the Fatigue Behaviour of an Al-Alloy Matrix Composite[J].M aterials and Design,2006,27:776-782.

[14]Romanova V A,Balokhonov R R,Schmauder S.The Influence of the Reinforcing Particle Shape and Interface Strength on the Fracture Behavior of a Metal Matrix Composite[J].Acta Materialia,2009,57:97-107.

[15]SongM,Xiao D H.Modeling the Fracture Toughness and Tensile Ductility of SiCp/AlMetalMatrix Composites[J].M aterials Science and Engineering A,2008,474:371-375.

[16]Cheng N P,Li C M,Hui Q,etal.Effect of Particle Surface Treatment on the Microstructure and Property of SiCp/AA6066 Composite Produced by PowderMetallurgy[J].M aterials Science and Engineering A,2009,517:249-256.

[17]Cavaliere P,Evangelista E. Isother mal Forging ofMetalMatrix Composites:Recrystallization Behaviour byMeans ofDeformation Efficiency[J].Composites Science and Technology,2006,66:357-362.

[18]Cavaliere P. Flow Curve Prediction of an Al-MMC under Hot Working ConditionsUsing Neural Networks[J].ComputationalM aterials Science,2007,38:722-726.

[19] Cavaliere P. Isother mal Forging of AA2618 Reinforced with 20%of Alumina Particles[J].Composites:Part A,2004,35:619-629.

[20]Vedani M,Erric F D,Gariboldi E.Mechanical and Fracture Behaviour of Aluminium-Based Discontinuously Reinforced Composites atHotWorking Temperatures[J].Composites Science and Technology,2006,66:343-349.

[21]Ceschini L,Minak G,Morri A. Forging of the AA2618/20 vol.%Al2O3P Composite:EffectsonMicrostructure and Tensile Properties[J].Composites Science and Technology,2009,69:1 783-1 789.

[22]Mohamed A T,NahedA E,AhmedM E.Some ExperimentalData onWorkability ofAluminium Particulate-ReinforcedMetalMatrix Composites[J].Journal of Materials ProcessingTechnology,2008,202:380-385.

[23]Charles S,Arunachalam V P.Characterization of Properties of Cryogenically Treated Al-SiC Composites Fabricated by Powder Metallurgy[J].M aterials and M anufacturing Processes,2006,21:535-541.

[24]Song M,Huang B Y. Effects of Particle Size on the Fracture Toughness of SiCp/AlAlloyMetalMatrix Composites[J].M aterials Science and Engineering A,2008,488:601-607.

[25]Rodrigo P,Poza P,Utrilla M V,etal. Identification ofσand ΩPhases in AA2009/SiC Composites[J].Journal of Alloys and Compounds,2009,482:187-195.

[26]Rodrigo P,Poza P,Utrilla V,etal.Effect of Reinforcement Geometryon Precipitation KineticsofPowder Metallurgy AA2009/SiC Composites[J].Journal of Alloys and Compounds,2009,479:451-456.

[27]Srivastava V C,Surreddi K B,Uhlenwinkel V. For mation of Nanocrystalline Matrix Composite during Spray For ming of Al83La5Y5Ni5Co2[J].M etallurgical and M aterials Transactions A,2009,40:450-461.

[28]Kerti I,Toptan F.MicrostructuralVariations in CastB4C-Reinforced Aluminium Matrix Composites(AMCs)[J].M aterials Letters,2008,62:1 215-1 218.

[29]Liu YQ,Cong H T,WangW,etal.AlN Nanoparticle-Reinforced Nanocrystalline Al Matrix Composites: Fabrication and Mechanical Properties[J].M aterials Science and Engineering A,2009,505:151-156.

[30]YuanW H,Zhang J,Zhang C C,etal. Processing of Ultra-High Strength SiCp/A-Zn-Mg-Cu Composites[J].Journal of M aterials Processing Technology,2009,209:3 251-3 255.

[31]Guiller mo Requena.Applications of MetalMatrix Composites[EB/OL]. (2007-05-03).http://mmc-assess.tuwien.ac.at/applications.htm.

[32]Molina J M,RhemeM,Carron J,etal.Ther mal Conductivity ofAluminum Matrix Composites Reinforced with Mixtures of Diamond and SiC Particles[J].Scripta M aterialia,2008,58:393-396.

[33]Dwo Technologies,Inc.M icro&Nano Metal-Matrix Composites[EB/OL].[2009-10-22].www.dwatechnologies.com.

[34]KouzeliM,Mortensen A.Size Dependent Strengthening in Particle Reinforced Aluminium[J].Acta M aterialia,2002,50:39-51.

[35]Fleck N A,Muller G M,Ashby M F,etal. Strain Gradient Plasticity:Theory and Experiment[J].Acta M etallurgica Et M aterialia,1994,42:475-487.

[36]NixW D,Gao H. Indentation Size Effects in Crystalline Materials:A Law for Strain Gradient Plasticity[J].Journal of the M echanics and Physics of Solids,1998,46(3):411-425.

[37]W ithers P J,StobbsW M,Pedersen O B. The Application of the EshelbyMethod of Internal StressDetermination to Short Fibre Metal Matrix Composites[J].Acta M etallurgica,1989,37:3 061-3 084.

[38]Kolednik O,Unter weger K.The Ductility ofMetalMatrix Composites-Relation to LocalDeformation Behavior and Damage Evolution[J].Engineering FractureM echanics,2008,75:3 663-3 676.

[39]Clyne TW,W ithers P J.An Introduction toM etalM atrix Composites[M]. Cambridge: Cambridge University Press,UK,1993.

[40] Iseki T,Kameda T,Maruyama T. Interfacial Reactions between SiC and Aluminium during Joining[J].JournalM aterials Science,1984,19:1 692-1 698.

[41]Shi Z L,Ochiai S J,HojoM,etal.The Oxidation of SiC Particles and Its Interfacial Characteristics in Al-Matrix Composite[J].Journal ofM aterials Science,2001,36:2 441-2 449.

[42]Pal S,Mitra R,Bhanu Prasad V V.AgingBehaviourofAl-Cu-MgAlloy/SiC Composites[J].M aterials Science and Engineering A,2008,480:496-505.

[43]SongM,Huang D W.Experimental and Modeling of the Coupled InfluencesofVariously Sized Particleson the Tensile Ductility of SiCp/Al Metal Matrix Composites[J].M etallurgical and M aterials Transaction A,2007,38:2 127-2 137.

[44]Ma Z Y,Tjong S C,Li S X.Static and Cyclic Creep Behavior of in Situ TiB2Particulate Reinforced Aluminum Composite[J].Journal of M aterials Research,1999,14:4 541-4 550.

[45]Ma Z Y,Tjong S C.The High-Temperature Creep Behaviour of 2124 Aluminium Alloys with and without Particulate and SiCWhisker Reinforcement[J].Composites Science and Technology,1999,59:737-747.

[46]Ma Z Y,Tjong S C,Wang Z G.Cyclic and Static Creep Behavior of Al-Cu Alloy Composite Reinforced with In-Situ Al2O3and TiB2Particulates[J].M aterials Science and Engineering A,1999,264:177-187.

[47]Xiao B L,Ma Z Y,Bi J. Investigation on Superplasticity in SiCp/2024 Cold Rolling Sheet afterHeat Treatment[J].Journal ofM aterials Science Technology,2003,19:382-384.

[48]Li Y,Langdon T G.A Unified Interpretation of Threshold Stresses in the Creep and High Strain Rate Superplasticity of Metal Matrix Composites[J].Acta M aterialia,1999,47:3 395-3 403.

[49]Prasad YV R K,Sasidhara S.HotWorking Guide a Compendium of ProcessingMaps[M].Materials Park:AS M International,1997.

[50]Xiao B L,Fan J Z,Tian X F,etal.HotDefor mation and ProcessingMap of 15%SiCp/2009 Al Composite[J].Journal of M aterials Science,2005,40:5 757-5 762.

[51]Poudens A,Bacroix B,Bretheau T. Influence of Microstructures and Particle Concentrationson the Developmentof Extrusion Textures in MetalMatrix Composites[J].M aterials Science and Engineering A,1995,196:219-228.

[52]Borrego A,FernandezR,CristinaM C,etal. Influence of Extrusion Temperature on the Microstructure and the Texture of 6061Al 15 vol.%SiCw PM Composites[J].Composites Science and Technology,2002,62:731-742.

[53]Tham L M,Gupta M,Cheng L.Effect of Reinforcement Volume Fraction on the Evolution of Reinforcement Size during the Extrusion ofAl-SiC Composites[J].M aterials Science and Engineering A,2002,326:355-363.

[54]DaviesC H,ChenW C,Hawbolt E B,etal.Particle Fracture during Extrusion of a 6061/Alumina Composite[J].Scripta M etallurgica EtM aterialia,1995,32:309-314.

[55]Ramu G,Bauri R. Effect of Equal Channel Angular Pressing(ECAP)onMicrostructure and Properties ofAl-SiCp Composites[J].M aterials and Design,2009,30:3 554-3 559.

[56]Chen Liqing(陈礼清 ),LüYuxiong(吕毓雄 ),Bi Jing(毕敬).SiCp增强铝基复合板材力学性能与晶粒取向分布[J].Acta M etallurgica Sinica(金属学报),1998,34:1 183-1 187.

[57]EsawiA M K,Morsi K,Sayed A,etal.Fabrication and Properties of Dispersed Carbon Nanotube-Aluminum Composites[J].M aterials Science and Engineering,2009,508:167-173.

[58]Wang W G,Li C,Li Y L,etal.Damping Properties of Li5La3Ta2O12Particulates Reinforced Aluminum Matrix Composites[J].M aterials Science and Engineering A,2009,518:190-193.

An Overview of High Performance Alum inum Matrix Composites:Design and Processing Technologies

X IAO Bolü,MA Zongyi,WANG Quanzhao,N IDingrui,B IJing

(ShenyangNationalLaboratory forMaterials Science,Institute ofMetal Research,Chinese Academy of Sciences,Shenyang 110016,China)

In this paper,progress in system design,fabrication and processing researches of typical aluminum matrix composites(AMC)for structural application are reviewed in view of the relationships between microstructure characterization and properties concerned.Meanwhile,recent attempts for properties enhancement of the AMCs are introduced. Future research and application are anticipated on the basis of development progress and the current research results.

aluminum matrix composite;particle;precipitation;recrystallization

TG146.2

A

1674-3962(2010)04-0028-08

2009-11-01

肖伯律,男,1975年生,博士,研究员