原位镁基复合材料的研究进展

2010-01-19王慧远姜启川

王慧远,姜启川

(吉林大学材料科学与工程学院汽车材料教育部重点实验室,吉林长春 130025)

原位镁基复合材料的研究进展

王慧远,姜启川

(吉林大学材料科学与工程学院汽车材料教育部重点实验室,吉林长春 130025)

重点介绍了原位颗粒增强镁基复合材料的制备技术、原位增强体的形成机制、增强机理和原位镁基复合材料的力学性能等研究热点问题并展望了原位颗粒增强镁基复合材料的发展趋势。

原位;镁;复合材料;形成机制;力学性能

前 言

镁合金作为最轻的工程结构金属材料,具有许多优异的独特性能,尤其在轻量化方面,具有难以替代的显著优势,因而在汽车、通讯设备、航空航天以及军工等领域具有良好的应用前景[1-2]。

但是,镁合金存在弹性模量小、高温强度和抗蠕变性低、耐磨性差等严重的不足,而且仅仅通过合金化技术又不能加以解决,因此,大大限制了镁合金的进一步发展及其在工业中的应用[3-4]。如何解决这一问题成为镁合金研究领域的瓶颈问题。

镁基复合材料具有低的温度膨胀系数、高的杨氏模量和耐磨性等优点[5-8]。因此,从材料的内在属性出发,解决镁合金性能方面存在的不足的较佳途径之一就是制备镁基复合材料。按照增强体的形态特征,镁基复合材料主要有纤维、晶须和颗粒增强 3种[5-9]。连续纤维增强镁基复合材料沿纤维方向强化效果显著,引起人们的广泛兴趣,但是制备工艺复杂,而且难以成形复杂形状,产品又不易回收再用;晶须增强镁基复合材料强度高,工艺性能优良,可进行二次加工,且材料可以回收再用,但是难以成形复杂形状且其成本很高,大大限制了其应用范围;颗粒增强镁基复合材料具有制备工艺简单,易成形复杂形状,成本低廉,且各向同性,已成为镁基复合材料的研究热点之一。

目前,颗粒增强镁基复合材料主要是通过外加方式制备的,即增强体在制备复合材料之前需单独合成,然后通过混料方式引入镁基体或者通过搅拌方式直接加入到镁熔体中[4,6-7]。在这种情况下,增强体的尺寸往往在几微米至几十微米级,很少小于 1.0μm。其它的不足如增强体和基体之间的界面反应以及由于增强体表面易受污染从而导致与基体之间的润湿性差等也是困扰材料科研工作者的重大难题。

金属基复合材料 (MMCs)的性能受增强体的类型、形态、尺寸、分布和数量以及增强体和基体界面的本质特征所控制。当尺寸细小和大体积分数且热力学上稳定的增强体均匀分布在基体中时可以获得某些独特的性能。近年来人们开发了一种新的复合材料——原位 (In Situ)MMCs,即增强体是在复合材料制备过程中通过两种或多种元素或化合物之间的化学反应生成的[7-10]。与传统的外加MMCs的制备技术相比,原位MMCs具有以下优点[7-10]:①增强体在基体中是热力学稳定相,有利于高温服役工况;②增强体与基体的界面干净,润湿性好,界面结合强度高;③增强体尺寸细小,分布均匀,增强效果明显提高。因此,从工业应用的长远利益来看,原位颗粒增强方式是镁基复合材料的理想选择和最佳落脚点之一。

然而,目前的原位MMCs制备技术主要集中在铝基、钛基和铁基复合材料,适用于镁基体的制备技术及相应的增强体极其有限。由于镁的密度、熔点低,极易氧化燃烧,增强颗粒难以引入,给原位镁基复合材料的研究和发展带来了极大的困难。在借鉴其它原位金属基复合材料制备技术基础上,开发适合于镁基体的原位制备技术,并揭示原位增强体的形成机制和强化机理,发展新型原位镁基复合材料,具有重要的理论意义和良好的应用前景。

本文综述了原位镁基复合材料的研究进展,着重介绍了原位颗粒增强镁基复合材料的制备技术、增强体的反应形成机制和增强机理,以及原位镁基复合材料的性能等研究热点问题并展望了原位颗粒增强镁基复合材料的发展趋势。

原位镁基复合材料的制备技术

基于制备原理的主要特征,原位镁基复合材料制备技术可分为:熔体内燃烧合成法、重熔 -稀释法、熔盐辅助合成法、接触反应法、反应自发浸渗和反应烧结法等。

. 熔体内燃烧合成法

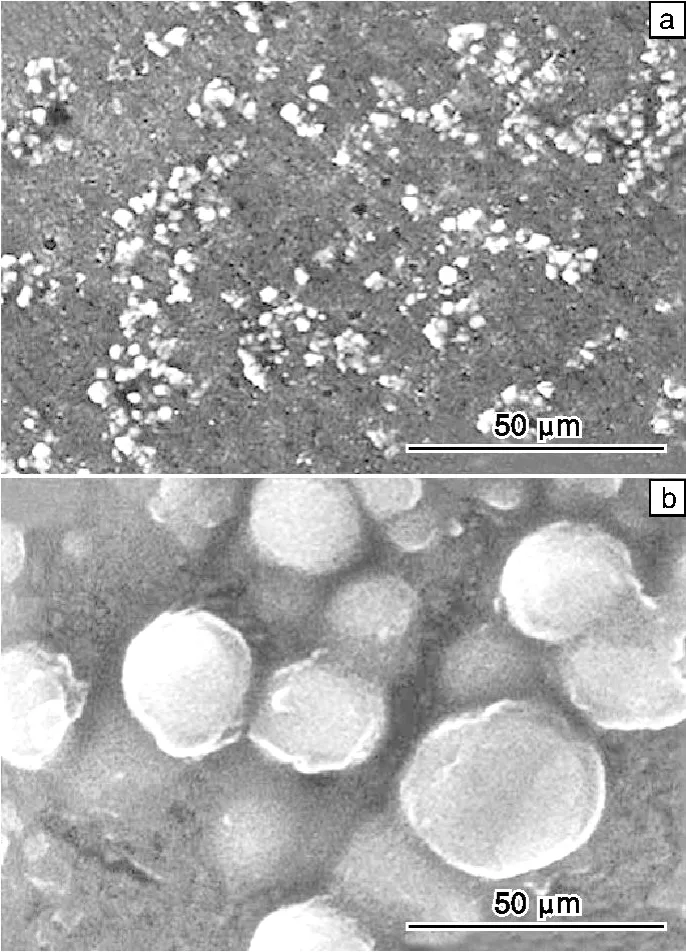

熔体内燃烧合成法 (Combustion Synthesis in Liquids,CSL)是由吉林大学率先开展的一种原位颗粒增强镁基复合材料制备技术[11],其原理是将反应物 (如 Al,Ti,C粉)混合均匀,制成压坯,然后将其置于镁合金熔体内,利用金属液的热量诱发压坯的燃烧合成反应,形成原位陶瓷颗粒,制备 TiC/Mg复合材料 (见图1)[2,7]。原位 TiC陶瓷颗粒的反应形成过程可概述为:首先是镁熔体的热量诱发压坯内 Ti和 Al形成 TiAl3的反应,释放出的热量进一步引发 TiAl3和 C形成 TiC的反应,并释放出大量的热量,导致体系内形成 Ti-Al-C三元液相;当[Ti],[C]浓度达到饱和后,反应析出 TiC,即溶解 -析出 (Solution-Precipitation)过程。反应诱发之前,热量从熔体传向压坯;反应开始之后,大量的热从压坯传向熔体,使得压坯温度迅速下降,致使形成的陶瓷颗粒尺寸细小。

图1 镁熔体内燃烧合成反应法制备的原位 TiC/Mg复合材料:(a)低倍 SEM组织,(b)高倍 TiC形貌Fig.1 In-situ TiC/Mg composites fabricated by a combustion synthesis reaction in molten magnesium:(a)Low magnification SEM image of microstructure and(b)high magnification image of TiC particulates

由于燃烧合成反应是在镁熔体内进行的,因此,压坯的成分、紧实率和反应物粒度以及熔体温度等动力学因素对燃烧合成反应能否进行以及形成陶瓷颗粒的尺寸和形貌等影响很大,探讨其参数的优化具有重要意义[2-3,7]。除了合成球形 TiC陶瓷外,采用 Al,Ti和 B粉体系,还可以形成六棱柱状 TiB2,从而制备 T iB2/Mg复合材料[12]。

镁熔体内燃烧合成法可以将高熔点陶瓷颗粒原位引入镁基体中,且形成的 TiC和 TiB2陶瓷颗粒尺寸细小(约 3μm),形貌规整,表面洁净,与基体结合良好;通过适当搅拌后,可实现分布均匀,增强效果显著;并且 CSL法工艺较简单,易于掌握。存在的问题是反应释放的热量往往导致熔体温度迅速升高,同时,陶瓷颗粒的均匀分布需要进一步研究;此外,动力学因素对制备过程的影响较大,尤其是彼此间的交互作用更加复杂,其动力学模型有待进一步建立。

. 重熔 稀释法

重熔 -稀释法 (Remelting and Dilution,RD)是将燃烧合成所需反应物在气氛保护或真空条件下,反应形成含有陶瓷颗粒的中间载体,然后将其加入镁液内进行重熔和稀释,辅助搅拌措施,使陶瓷颗粒均匀分布于基体中[8,13]。

中间载体燃烧合成反应形成原位陶瓷颗粒的机理主要是溶解 -析出过程[10],这方面的研究颇为丰富,有许多宝贵的经验可以借鉴,其主要问题是寻求适合于镁基体的载体成分。由于 Al是镁合金中的常用合金化元素,因而可以利用 TiC/Al和 T iB2/Al载体,制备 TiC和或 TiB2镁基复合材料[8,14-15]。

借助中间载体将反应形成的原位颗粒引入基体中,同样可以有效地避免颗粒表面的污染,从而与基体形成良好的界面结合 (图2)[8]。RD法的优点是燃烧反应在熔体外进行,反应彻底,易于控制;且引入的陶瓷体积分数易于调整。但是,在气氛保护或真空下进行的燃烧反应,释放的热量难以向环境散失,压坯温度极高,形成的陶瓷颗粒往往较熔体内燃烧反应形成的颗粒尺寸要大 (约 5μm)。此外,中间载体重熔过程中陶瓷颗粒的脱粘时间较长,制备工艺相对复杂。因此,溶解动力学条件需要进一步探索。

图2 重熔 -稀释法制备的 TiC/Mg复合材料:(a)低倍SEM组织,(b)高倍 TiC形貌 (嵌入部分为 C,O,Mg,Al,Ti的线扫描)Fig.2 The TiC/Mg composites fabricated by a remelt-dilution method:(a)Low magnification SEM image of microstructure and(b)highmagnification image of TiC particulates(the inserts show the EDS line scans of C,O,Mg,Al and Ti)

. 熔盐辅助合成法

熔盐辅助合成法(Flux Assisted Synthesis,FAS),也称为混合盐反应法(Mixed Salt Reaction,MSR),是将盐类加入到镁熔体中,通过复杂的化学反应,形成原位增强颗粒[16]。

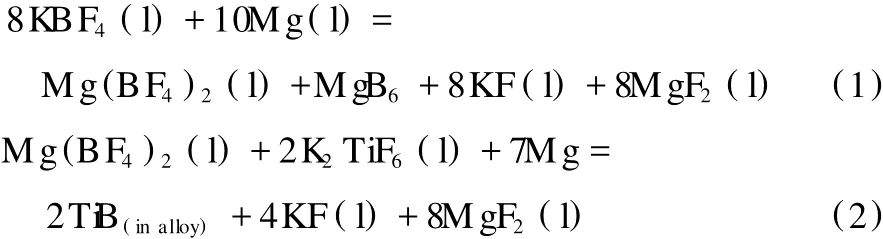

Matin等[16]将 KBF4和 K2TiF6的混合物加入到熔融镁中,制备了 (TiB2+T iB)/Mg复合材料,并提出熔盐反应过程如下:

从上述反应可以看出,混合盐之间不能直接反应,而是先与镁液反应形成过渡相,继而进一步反应形成原位陶瓷颗粒。但关于反应机理及界面的深入研究,还有待进一步进行。目前关于镁熔体内熔盐反应的研究开展的较少,限制了 FAS法的应用进程。

. 接触反应法

接触反应法 (Direct Reaction Synthesis,DRS)是指将反应物直接加入到金属熔体中,通过熔体的热量引发反应物和熔体 (溶质或溶剂元素)的固 -液扩散反应,形成原位增强体。

Ye等[17]将 Mg3N2(约 44μm)加入到 700 ℃的 Mg-Al熔体中,利用 DRS法成功制备了 A lN增强体,为原位镁基复合材料的研究提供了一条新的思路。但是,形成的AlN颗粒形貌不规整,尺寸较粗大,分布不均匀,关于其制备参数还需进一步优化。

Yu等[18]将 SiO2粉 (50~100μm)加入到 Mg-Li合金液中,利用反应 (3)制备了原位MgO-Mg2Si/Mg-Li复合材料。

Zhang等[19]将 Si3N4(约 0.5μm)粉料加入到 Mg-Al合金液中,利用反应 (4)制备了原位 A lN-Mg2Si/Mg复合材料,其中,Mg2Si是在凝固过程中形成的。

需要说明的是,当把 Si颗粒加入到镁熔体中,形成的金属间化合物Mg2Si是一种特殊的“增强体”,对应的Mg2Si/Mg也是一种特殊的“复合材料”[4,20-21]。原因是该类材料的整体成分仍是相平衡图上的一个成分点,并且相变产物形成的“增强体”的原位反应在热力学上是可逆的,在重新加热到材料制备温度时增强体和基体都会熔化而形成成分均匀的熔体,因此,该类材料完全可以称为合金。对于该类型材料而言,亟待解决的问题是如何控制Mg2Si的形貌、尺寸和分布,从而使其充分发挥增强体的作用[20-21]。

. 反应自发浸渗

反应自发浸渗 (Reactive Spontaneous Infiltration,RSI)是指将基体镁合金锭和反应物的混合粉料或压坯在一定气氛下 (如 Ar)同时加热,合金熔化后在毛细力作用下自发浸渗到反应物的孔隙中,同时发生反应生成尺寸细小、热力学上稳定的增强体。

Dong等[22]采用 Ti粉,C粉和纯镁锭作为原材料,温度采用 700,750和 800℃,在氩气保护下保温1.5 h,通过 Ti和 C的扩散反应形成 TiC[23],随炉冷却后制备原位 TiC/Mg复合材料,如图3所示。通过实验得出,温度的提高和原始粉料粒度的减小,均有利于细小 TiC颗粒的生成[22]。

图3 原位反应浸渗过程示意图Fig.3 Schematic illustration of the mechanism of in situ reactive infiltration process

RSI法的优点是能够制备大体积分数增强体和近终成形的复合材料;其主要不足是制备的MMCs尺寸较小,由于浸渗层的厚度有限,很难制备大尺寸件或者厚壁件。

. 反应烧结法

反应烧结法 (Reactive Sintering,RS)是指将粉料压坯加热到预定温度下发生化学反应形成增强体,制备原位镁基复合材料。

Yang等[9]将 Mg,Al和 Ti粉混合后制成压坯,在氩气保护下以 25℃/min加热到 800℃,保温 1 h,液态 Al和固态 Ti反应,最终形成 TiAl3(2~4μm),随炉冷却后制备出 TiAl3体积分数为 25%的镁基复合材料。

RS法的优点是可以实现大体积分数,不足是反应后压坯体积往往收缩或膨胀,难以精确成形复杂形状。关于 RS法制备原位镁基复合材料的研究也刚刚起步,有待进一步深入地研究。

镁基复合材料的强化机理

镁基复合材料的性能受增强体的形态、尺寸、分布和数量以及增强体和基体之间界面的本质特征所控制[4,10]。当形态规整,尺寸细小和大体积分数以及热力学上稳定的增强体均匀分布在镁基体中时可以获得某些独特的性能[4,10,15,24]。一般来说,镁基复合材料的强化机制有以下 3种[24-26]。

(1)位错强化 对于纳米级至亚微米级的增强体 (如MgO,TiC),位错和颗粒之间的交互作用引起 Orowan强化机制[5,25],产生的屈服应力的增加可表示为[24]:

式中:M为泰勒因子;G为剪切模量;b为柏氏矢量;v为泊松比。此外,由于增强体和基体的热膨胀系数不同,以及在加工变形过程中,增强体和基体对几何约束的抵抗程度不同,也会产生位错,引起位错强化[24]。

(2)颗粒强化 一般指微米级的增强颗粒,载荷由基体传递给增强颗粒,后者有效承担载荷[8-10],载荷传递产生的屈服应力的增加可表达为[24]:

式中:σm为基体的屈服应力;fv为增强颗粒的体积分数。

(3)细晶强化 一般来说,增强体的引入会使基体产生晶粒细化,尤其在增强体能够作为异质核心时,细化效果更为显著[26],晶粒细化对屈服应力的影响可近似的用 Hall-Petch方程表示为[24]:

式中:K为常数;d为晶粒尺寸。

需要说明的是,上述模型中认为:增强体是均匀分布在基体中的理想状态,事实上增强体在基体中是很难达到均匀分布的,总或多或少的有偏析或团聚;而且这些模型中均没有考虑增强体和基体的界面反应情况,但界面反应对复合材料性能的影响是不可忽视的[25-27]。因此,关于原位颗粒增强镁基复合材料的增强机理的模型还需不断完善。

原位镁基复合材料的性能

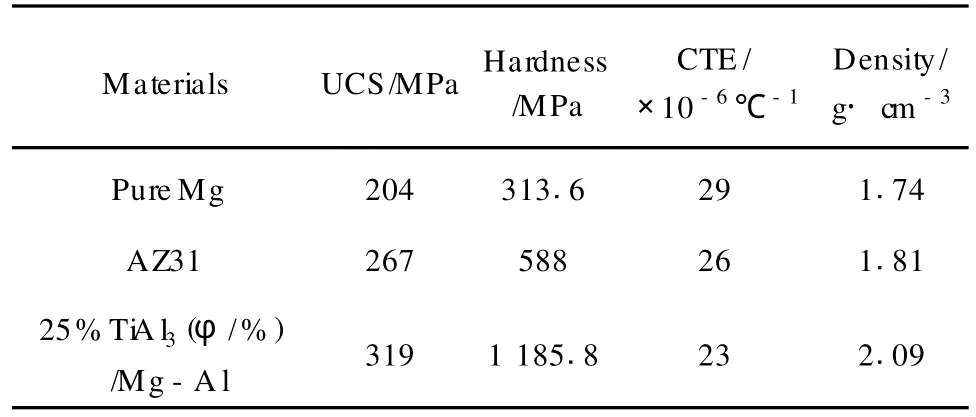

相对于铝基、钛基和铁基等复合材料,原位镁基复合材料性能的研究较少,还处于起步阶段。表1[8,15,18]和表2[9]给出了不同制备方法获得的镁基体和原位复合材料的拉伸 (UTS)、压缩 (UCS)强度,延伸率和硬度等性能。从表中可以看出,原位复合材料的拉伸 (压缩)强度和硬度较基体合金均有明显提高,但是塑性有所下降。

因此,在对镁基体进行强化的同时,提高复合材料塑性的研究同样重要。总之,现有的工作多集中在制备方法和组织分析之上,关于其性能的研究仍需加强。?

表1 镁基体及原位复合材料的 (铸态)室温拉伸性能Table 1 Mechanicalp rope rtie s(a s-cast)of the Mg m a trix and in situ composites a t am bient temperature

表2 镁基体及原位复合材料的压缩性能Table 2 Compressive prope rties(a s-ca st)of the Mg m atrix and in situ composites

展望

原位镁基复合材料制备过程中可以有效避免增强体表面的污染,与基体界面结合良好,并且其尺寸细小、分布较均匀,热力学稳定,因此,具有很好的发展潜力。但是关于该领域的研究仍处于初始阶段,许多问题如反应机理等仍不清楚,尚需进行大量深入而细致的工作,包括以下方面:

(1)进一步探索新型原位增强体种类及其相适应的镁基体成分,开发新型 (结构、功能等)镁基复合材料及其制备技术;

(2)揭示原位镁基复合材料制备过程中的热力学条件和动力学规律;

(3)揭示原位增强体与镁基体的复合耦合效应和界面微结构特征;

(4)探索原位增强体 (颗粒)参与下的镁基复合材料的非平衡凝固行为和组织演变规律,揭示原位镁基复合材料非平衡凝固过程的动力学规律;(5)深入开展原位镁基复合材料的常温和高温性能研究,揭示原位镁基复合材料的强韧化机制。

[1]Jan B,Marcus R N,JeremyW S,etal.The Texture and Anisotropy ofMagnesium-Zinc-Rare Earth Alloy Sheets[J].Acta M aterialia,2007,55:2 101-2 112.

[2]Wang H Y,JiangQ C,Li X L,etal. In Situ Synthesis of TiC from Nanopowders in a Molten Magnesium Alloy[J].M aterials Research Bulletin,2003,38:1 387-1 392.

[3]JiangQ C,Wang H Y,Guan Q F,etal.Effectof the Temperature ofMoltenMagnesium on Thermal Explosion SynthesisReaction of Al-Ti-C System for Fabricating TiC/Mg Composites[J].Advanced Engineering M aterials,2003,5:722-725.

[4]Ye H Z,Liu X Y.Review of Recent Studies in Magnesium Matrix Composites[J].Journal of M aterials Science,2004,39:6 153-6 171.

[5]Zhang X Q,Liao L H,Ma N H,etal.Effect ofAging Hardening on in Situ SynthesisMagnesium Matrix Composites[J].M aterials Chem istry and Physics,2006,96:9-15.

[6]Wang X J,Wu K,HuangW X,etal.Study on Fracture Behavior of Particulate Reinforced Magnesium Matrix Composite Using in Situ SEM[J].Composites Science and Technology,2007,67:2 253-2 260.

[7]Wang H Y,JiangQ C,Li X L,etal. In Situ Synthesis of TiC/Mg Composites in Molten Magnesium[J].Scripta M aterialia,2003,48:1 349-1 354.

[8]Jiang Q C,Li X L,Wang H Y. Fabrication of TiC Particulate ReinforcedMagnesium Matrix Composites[J].Scripta M aterialia,2003,48:713-717.

[9]Yang Z R,Wang SQ,GaoM J,etal.A New-DevelopedMagnesium Matrix Composite by Reactive Sintering[J].Composites A,2008,39:1 427-1 432.

[10]Tjong S C,Ma Z Y.Microstructural and Mechanical Characteristics of in Situ Metal Matrix Composites[J].M aterials Science and Engineering,2000,A29:49-113.

[11]Jiang Qichun(姜启川),Wang Huiyuan(王慧远),Guan Qingfeng(关庆丰),etal.The Preparation of Particulate Reinforced M agnesium M atrix Composites(颗粒增强镁基复合材料的制备方法):CN 01128168.5[P].2004-02-11.

[12]Wang H Y,Jiang Q C,Zhao Y G,etal. In Situ Synthesis of TiB2/Mg Composite by Self-Propagating High-Temperature Synthesis Reaction of the Al-Ti-B System inMolten Magnesium[J].Journal of Alloys and Compounds,2004,379:L4-L7.

[13]Jiang Qichun(姜启川),Li Xinlin(李新林 ),Wang Huiyuan(王慧远),etal. The Preparation Metbod of Particulate ReinforcedMagnesium Matrix Composites Using Remelting ReinforcementVector(重熔增强相载体制备颗粒增强镁基复合材料的方法):CN 02109102.1[P].2004-06-09.

[14]Wang H Y,JiangQ C,Zhao Y Q,etal. Fabrication of TiB2and TiB2-TiC Particulates Reinforced Magnesium Matrix Composites[J].M aterials Science and Engineering,2004,A372:109-114.

[15]Zhang X Q,Wang H W,Liao L H,etal.The Mechanical Properties of Magnesium Matrix Composites Reinforced with(TiB2+TiC) Ceramic Particulates[J].M aterials Letters,2005,59:2 105-2 109.

[16]Matin M A,Lu L,GuptaM. Investigation of the Reactions between Boron and Titanium Compounds with Magnesium[J].Scripta M aterialia,2001,45:479-486.

[17]Ye H Z,Liu X Y,Luan B. In Situ Synthesis of AlN Particles in Mg-Al Alloy by Mg3N2Addition[J].M aterials Letters,2004,58:2 361-2 364.

[18]Yu H S,Gao R L,Min G H,etal.Mechanical Properties and Creep Resistance ofMg-Li Composites Reinforced byMgO/Mg2Si Particles[J].Transactions of NonferrousM etals Society of China,2002,12:1 154-1 157.

[19]Zhang C F,Fan,T X,Cao W,etal. (AlN+Mg2Si)/Mg Composites in Situ Synthesis and Scale Effect of Particulate on Damping Capacity[J].M aterials Science and Engineering A,2009,508:190-194.

[20]Jiang Q C,Wang H Y,Wang Y,etal.Modification ofMg2Si inMg-Si Alloys with Yttrium[J].M aterials Science and Engineering A,2005,392:130-135.

[21]Wang H Y,WangW,Zha M,etal. Influence of the Amount of KBF4on the Morphology of Mg2Si in Mg-5Si Alloys[J].M aterials Chem istry and Physics,2008,108:353-358.

[22]Dong Q,Chen L Q,ZhaoM J,etal.Synthesis of TiCpReinforcedMagnesium Matrix Composites by in Situ Reactive Infiltration Process[J].M aterials Letters,2004,58:920-926.

[23]Chen L Q,Dong Q,Zhao M J,etal. Synthesis of TiC/Mg Compositeswith InterpenetratingNetworks by in Situ Reactive Infiltration Process[J].M aterials Science and Engineering A,2005,408:125-130.

[24]MabuchiM,Higashi K.StrengtheningMechanismsofMg-SiAlloys[J].Acta M aterialia,1996,44:4 611-4 618.

[25]Zhang X Q,Wang H W,Liao L H,etal. In Situ Synthesis Method and Damping Characterization ofMagnesium Matrix Composites[J].Composites Science and Technology,2007,67:720-727.

[26]Wang Y X,Zeng X Q,DiW J,Effect ofAl-4Ti-5B MasterAlloy on the Grain Refinement of AZ31 Magnesium Alloy[J].Scripta M aterialia,2006,54:269-273.

The Progress in the Research of I n-Situ Magnesium Matrix Composites

WANG Huiyuan,J IANG Qichuan

(KeyLaboratory ofAutomobileMaterials ofM inistry of Education,Department ofMaterials Science and Engineering,Jilin University,Changchun 130025,China)

The studies on in situ magnesium matrix composites,especially on their fabrication techniques,the for mation mechanism of in situ reinforcement,as well as the reinforcing mechanism and mechanical property,are reviewed.Moreover,the future trends of in situ magnesium matrix composites are presented.

in-situ;magnesium;composites;for mation mechanism;mechanical property

TG146.2+2;TB331

A

1674-3962(2010)04-0017-06

2009-12-02

国家自然科学基金项目 (50171029,50371030,50531030,50501010)

姜启川,男,1949年生,博士生导师,教授