铝基复合材料焊接的研究现状与展望

2010-01-19马宗义肖伯律王全兆

马宗义,肖伯律,王 东,王全兆,毕 敬

(中国科学院金属研究所沈阳材料科学国家 (联合)实验室,辽宁 沈阳 110016)

铝基复合材料焊接的研究现状与展望

马宗义,肖伯律,王 东,王全兆,毕 敬

(中国科学院金属研究所沈阳材料科学国家 (联合)实验室,辽宁 沈阳 110016)

介绍了铝基复合材料几种典型的熔化焊、钎焊、固相焊接方法。从焊接的特点,所面临的问题等方面介绍了这几种焊接方法的研究进展,并重点介绍了目前最受关注的搅拌摩擦焊接技术在铝基复合材料中的研究进展。最后展望了这些焊接方法的发展前景。

复合材料;铝;焊接;颗粒

前 言

金属基复合材料 (MMC)不仅具有轻质、高强的特点,还具有良好的抗疲劳、抗蠕变、耐热、耐磨、高热导、低热膨胀、减振及尺寸稳定等一系列优点,成为国民经济发展和国防建设领域的重要结构材料[1]。不连续增强铝基复合材料 (DRA)因其基体质量轻,制造工艺简单,且可用常规金属加工方法如铸造、挤压、轧制等制造各种形状的型材和零件,因而适于工业化批量生产,成为目前价格最便宜、应用最广的一种MMC。美、日等国已成功地将 DRA用于飞机机身盖板、转向架,汽车传动轴、活塞、连杆、制动盘及铁道车辆零部件的批量生产,取得显著的经济效益和社会效益[1-2]。

由于陶瓷增强相与基体合金性能的巨大差异,给DRA的焊接带来了很大困难[3],这限制了 DRA构件的设计,成为其应用的严重障碍。自上世纪 80年代以来,随着DRA的发展,各种焊接技术被尝试用于焊接DRA[4-5]。氩弧焊作为最常用的一种焊接方式,首先在DRA中尝试[4]。但在焊接过程中增强相与基体发生剧烈反应,形成有害的脆性相,并使焊缝区产生增强相偏聚、气孔等缺陷,这导致非常低的接头性能。进入到上世纪 90年代,随着激光焊接技术的发展,有学者尝试使用激光焊接技术进行DRA的焊接。虽然激光焊接的加热区很小,但是仍然会出现氩弧焊中的问题,导致焊缝质量较差[5-6]。随后,其它焊接技术,如摩擦焊、钎焊、瞬间液相扩散焊等也被用于 DRA的焊接[7-9]。但这些焊接方法在焊接DRA时均存在较大问题,比如复合材料摩擦焊接时,焊缝处增强相颗粒的破碎会降低焊缝的强度。

进入到 21世纪后,随着各种 DRA制备技术的逐渐发展和成熟,以及DRA应用范围的不断扩大,DRA的焊接引起人们更多的关注。在对现有复合材料焊接技术进行深入研究的同时,一些新的焊接技术,如电子束焊、液相冲击扩散焊、搅拌摩擦焊 (Friction Stir Welding,FS W)等被用于焊接 DRA[10-15]。特别值得一提的是,FS W作为一种新型固态焊接技术,可以获得性能良好的DRA接头,成为近年来DRA焊接研究的热点[12-15]。

本文回顾了各种焊接工艺方法在 DRA焊接中的应用,对焊接过程中的微观机构变化和缺陷产生机制进行了系统评述。重点介绍现阶段热点 DRA搅拌摩擦焊的研究现状,并展望了DRA焊接的发展前景。

铝基复合材料焊接技术的研究现状

. 熔化焊接技术

熔化焊作为金属焊接领域应用最为广泛的一类焊接方法,是最早对DRA进行焊接的方法之一。熔化焊主要包括以下几种:氩弧焊、激光束焊、电子束焊等。由于使用熔化焊接技术对DRA进行焊接时均会使DRA加热到熔化,这样尽管使用的加热源不同,熔化焊接技术均面临着一些相似的问题。如当基体溶化时,基体会与增强相发生反应,生成脆性的金属间化合物;焊缝区的增强相会发生团聚;在焊缝中会产生大量的气孔;经焊接热循环后在基体与增强体界面上产生较大的微区残余应力。这些微观结构演化都会降低接头的性能[3,16]。下面分别对这 3种焊接方法的研究进展进行评述。

2.1.1 氩弧焊

氩弧焊是利用电极与工件之间产生的电弧,使得工件加热熔化并连接在一起,焊接时可添加焊丝,也可以在电极附近加入保护气体。在 DRA的焊接研究中,最常用的两种氩弧焊分别为钨极惰气保护焊 (TIG)和金属极惰气保护焊 (M IG)[16-18]。氩弧焊具有设备简单,操作方便,焊接成本低的特点,但接头性能并不够理想。使用氩弧焊焊接复合材料时,基体会与增强相发生反应,如 SiC增强的DRA,基体会与 SiC反应生成脆性的针状 Al4C3金属间化合物 (图1a)。而在 Al2O3增强的DRA中,Al2O3会发生分解,使焊缝处增强相含量降低,从而降低接头的性能。另外在焊后冷却时,由于增强相易于浮在液体表面,同时增强相与基体润湿性差会造成初生的α相排斥增强相,使得在焊缝凝固时增强相分布不均匀。另外,焊缝溶化时,增强相的存在大大降低了熔池金属的流动性,增加其粘度,使得气体难于逸出,从而在焊缝形成气孔。对于粉末冶金制备的 DRA,其中也会混有气孔,焊接时气体难于排出,从而在焊缝形成气孔[16,19-20]。

在Al2O3p/6061Al的 TIG焊接头中可以观察到明显的气孔及 Al2O3的偏聚,如图1b所示。Storjohann等人[19]的研究表明,减小热输入,降低焊接时的温度,可有效的控制增强相的分解与反应。Wang等人[21]使用Al-Si合金作为焊丝进行了 SiCp/6061Al的 TIG焊接,表明 Si的加入可以有效地抑制 Al4C3的形成及气孔的产生,但 SiC颗粒仍然发生较严重的偏聚,接头的力学性能为母材的 70%。Garcia等人[22-23]研究了 TiCp/1010Al及 SiCp/A359的 M IG焊接,以 2024Al合金作为焊丝,当使用间接电弧法时,可以减缓Al与 TiC及 SiC之间的反应,同时也抑制了增强相的分解,并减少了气孔。

图1 DRA氩弧焊接头典型金相组织:(a)SiCp/2014Al的TIG焊接头中 Al4C3的分布,(b)Al2O3p/6061Al的TIG焊接头中的气孔及Al2O3偏聚Fig.1 Typical opticalmicrostructure showing TIG welds ofDRA Al2O3p/6061Al: (a)Al4C3distribution in TIG welds of SiCp/2014Al and(b)pore and Al2O3segregation in TIG welds ofAl2O3p/6061Al

2.1.2 激光束焊

激光束焊接是利用高能量密度的激光束与工件表面相互作用产生耦合效应,使 DRA熔融焊接在一起。与氩弧焊相比,激光焊接的激光束斑尺寸小、能量密度高,因而焊缝熔池小、热影响区窄,并且焊接效率高,同时可精确地控制焊接参数。虽然激光焊熔池尺寸与氩弧焊相比较小,但焊接过程中基体仍会熔化,因此与氩弧焊类似,激光焊也面临溶化焊的问题。增强相与基体反应和偏聚、气孔等缺陷也会在激光焊缝中出现[24]。Huang等人[25]的研究表明,随着增强相体积分数的增加,焊接熔池基体的流动性变差。Niu等人[26]研究了脉冲激光焊接 SiCw/6061Al,利用脉冲对熔池的震荡搅拌作用,可以增加熔池中液体的流动性,有助于焊缝的成形。同时通过控制熔池中 Si的浓度,可以有效的控制SiC与基体的直接反应。Wang等人[27]研究了25%SiCp/6061Al的激光束焊接,并在焊接过程中添加Ti。研究表明,Ti的加入可以有效地抑制 SiC与基体的直接反应,在焊缝没有发现明显的 Al4C3针状相。然而在焊缝发现 TiC,Ti5Si3和 Al3Ti的生成,并且有较大的气孔产生。Yue等人[24]研究了 SiCp/2124Al的激光束焊接,发现通过控制合适的激光强度和持续时间,可以控制 SiC与基体的反应,同时由于熔池的蒸汽压较大,使得 SiC颗粒向熔池两侧严重偏析,造成 SiC颗粒分布不均匀。

2.1.3 电子束焊

电子束焊接是利用真空中被静电场聚焦并加速的电子束轰击待焊工件接头处,将电子束的能量施加于工件使其熔化,从而实现焊接的过程。电子束焊与激光焊类似,具有极高的能量密度,良好的可控性等特点,但焊接需要在真空中完成,焊接工件尺寸受设备的制约。同时与激光焊相似,虽然焊接熔池尺寸较小,但焊接时仍会出现液相,熔化焊的缺点也不可避免。Lienert等人[10]研究了 SiCp/A356的电子束焊接,并与激光焊相比较、结果表明,与激光焊相比,电子束焊加热更加均匀,可以减少 SiC与基体的反应,同时提高焊接速度也有助于抑制反应的发生。Chen等人[28]也发现降低热输入可有效抑制增强相与基体的反应。另外,Huang等人[25]研究 20%SiCp/6061Al的电子束焊时发现,焊接时Mg元素挥发形成的气体在凝固时不能全部排出,会导致在焊缝产生大量的气孔。

. 钎焊技术

钎焊也是研究较多的一类 DRA焊接方法。钎焊包括真空钎焊、电阻钎焊、保护气氛炉中钎焊、火焰钎焊、扩散钎焊及加压钎焊等。使用钎焊焊接时焊接温度较低,母材处于固态并不熔化,因此会减少熔化焊面临的一些问题。同时钎焊对工件的尺寸和形状的要求并不严格,焊接也相对简单易行。但进行 DRA的钎焊时,由于DRA自身的特点,其钎焊工艺也面临较严重的挑战。主要表现为:①铝基体非常容易氧化,表面生成一层氧化膜,氧化膜以及材料中的增强体严重阻碍了钎料在母材表面的润湿与铺展,使得连接难以实现;②DRA采用的铝合金基体中,除 6061铝合金的软、硬钎料的钎焊性良好外,其它铝合金的钎焊性均较差;③钎焊温度需要严格控制,当低于最佳温度时,接头剪切强度低;当高于该温度时,则发生界面反应,损伤基体的性能;④钎焊过程中母材发生退火软化,焊后必须进行热处理来提高强度[8,29]。邹家生等人[30]研究了 SiCp/2024Al的真空钎焊,发现焊缝中有少量 SiC颗粒存在,且分布不均匀。在靠近母材处出现贫化区,在钎缝中心两侧有较小的聚集区。张洋等人[31]研究了 55%SiCp/A356的超声波辅助搭接钎焊,发现,超声振动时间的增加能够增加钎料和 SiC的直接润湿性,接头的剪切强度与母材的剪切强度相似。王少刚等人[32]研究了 20%SiCp/ZL101的氩气保护钎焊及真空钎焊,发现钎缝区出现共晶组织,并且 SiC扩散到钎缝中,其剪切强度分别为母材的 64%及 50%。

. 固相焊接技术

固相焊接中没有 DRA的熔化,因此可避免熔焊中出现的增强相与基体反应、增强相偏聚、气孔等问题。同时,与钎焊相比工件不需要整体加热,避免了可热处理强化DRA钎焊后必须重复热处理的不足。此外,由于不添加或仅添加少量焊料,因此受添加焊料降低接头强度的影响较小。这些特点使得固相焊接头的强度系数一般要高于钎焊,有望成为实现DRA工业化焊接的一类重要的焊接技术。固相焊接技术目前研究的热点主要包括摩擦焊、扩散焊、搅拌摩擦焊,下面分别探讨这几种焊接方法的研究进展。

2.3.1 摩擦焊

摩擦焊是利用工件相对高速运动所产生的摩擦热在顶锻压力作用下产生塑性流变来实现连接。常见的摩擦方式有旋转、直线运动以及振动。摩擦焊接时,DRA虽然摩擦升至较高温度,但并不发生熔化,因此没有熔化焊接通常出现的焊接缺陷。但摩擦焊受工件尺寸影响较大,不适合焊接尺寸较大以及形状复杂的工件。李杏瑞等人[33]研究了 SiCp/LD2与 LD2铝合金的摩擦焊接,发现在合适的焊接工艺下,焊缝区结合致密,无气孔、裂纹等缺陷,DRA与基体 LD2以带状形式交替混合。此外,增强相 SiC与基体 Al没有界面反应,在焊缝区部分 SiC颗粒发生破裂,这与其它一些报道相似。Zhou和 Zhang[34]研究了 Al2O3p/6061Al的摩擦焊接,结果表明,焊缝区破碎的Al2O3颗粒与基体的结合变弱,同时在焊缝部分区域出现颗粒的偏聚,这两种情况导致接头的抗冲击强度降低。Midling等人[7,35]针对 DRA的摩擦焊,建立了一个模型描述主要工艺参数 (摩擦压力、顶锻压力、旋转速度、翻卷尺寸等)与接头微观组织、性能的关系,成功的预测了焊缝的组织演变及焊缝热影响区的强度及硬度。

2.3.2 扩散焊

扩散焊通过压力保证焊件紧密结合,在一定温度下实现连接表面原子相互扩散形成结合。扩散焊分为固相扩散焊及液相扩散焊,可以得到性能良好的焊接接头。但是,一般扩散焊的工艺较复杂,成本高,采用真空扩散焊接时,对设备的要求较高,并且对工件的大小形状也有一定要求,限制了它在实际生产中的应用。由于DRA的基体是铝合金,因此在 DRA的表面易形成一层致密的氧化膜,在扩散焊接时氧化膜会阻碍原子的扩散,在焊接接头形成氧化膜夹杂,降低接头性能。牛济泰等人[36]研究了 Al2O3p/6061Al的扩散焊接,表明随焊接温度的升高,接头氧化膜的含量逐渐减少,当扩散焊的温度高于复合材料基体的固相线温度时,接头区域的氧化膜细化,含量减少,接头强度升高。为减小氧化膜的影响,可通过添加中间层的方法来实现,Urena等人[37]研究了纯 Ag作为中间层通过形成 Al-Ag金属间化合物来溶解铝的氧化膜,可获得性能良好的接头。Feng等人[38]研究了 Ni作为中间层焊接 SiCp/2014Al,发现Ni可与基体生成化合物 Ni3Al,NiAl,NiAl3。Zhang等人[8]研究表明,随 DRA中 SiC颗粒含量的增加,接头强度逐渐降低。Huang等人[39]研究以 Al-Si和 Al-Cu粉末为添加物焊接 15%SiCp/6063Al,发现焊缝形成亚共晶,接头强度较高。当使用 Al-Si-SiC粉末作为添加物时,在焊缝会形成 SiC增强的 DRA,但焊缝 SiC易于发生偏聚,并且在焊缝形成较多的气孔。当添加 Ti元素时,可以有效的抑制 SiC的偏聚,从而提高接头的力学性能。刘黎明等人[40]提出了一种不添加中间层的液相扩散焊接方法,在DRA处于固液两相区时进行扩散焊接,可以显著的减少氧化膜,有效的加强基体和增强相的润湿,改善结合面的接触状态,得到的 Al2O3p/6061Al接头的强度可达到母材的 60%。为了实现 DRA在非真空环境的扩散焊接,Lee等人[41]研究了 DRA在空气环境下的扩散焊接,在连接前对材料施加一定载荷,在载荷作用下使待连接件在平行于连接面上发生旋转,使母材表面的氧化物层破碎并去除,保持一个清洁的连接界面,实现在空气环境下的扩散焊接,接头强度可达到母材的 77.7%。

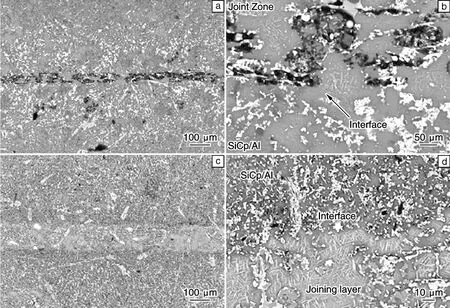

为了进一步提高扩散焊接在 DRA中的应用,近年发展了一种介于扩散焊与钎焊之间的新方法——瞬间液相扩散焊接 (TLPD)。在低于母材和填充钎料熔点的温度下,通过母材与钎料界面的互扩散,达到低熔点共晶成分而熔化形成液态,然后在此温度下保持恒定温度使其继续扩散,达到液相线与固相线之间的成分,凝固后继续保持恒温扩散,完全均匀化后即形成具有均匀组织的焊缝接头。刘黎明等人[42]以Al-Cu混合粉末作为中间层对 SiCw/6061Al进行了 TLPD研究,发现铝合金中的Mg元素分别与 Cu粉颗粒表面的氧化铜和焊接工件表面的氧化膜发生反应,降低了氧化物对焊接过程中原子扩散的阻碍作用。同时提高焊接温度以及延长保温时间均可提高接头强度,接头强度最高可达母材的 70%。Huang等人[9]研究了以 Al-Cu-Ag-Ti粉末作为中间层的SiCp/2618Al的 TLPD,Ti可以有效的缩短共晶凝固时间,减少气孔以及抑制 SiC向焊缝扩散 (图2),提高了焊缝的剪切强度。Yan等人[43]使用 CuNi中间层对Al2O3p/6061进行 TLPD,与 Cu作为中间层相比显著降低焊接温度,并缩短了焊接时间。

图2 Al-Ag-Cu粉末作为中间层的 SiCp/2618Al扩散焊接头 (a,b)和 Al-Ag-Cu-Ti粉末作为中间层的 SiCp/2618Al扩散焊接头 (c,d)的 SEM照片Fig.2 SEM micrographs of joints of diffusion welded SiCp/2618Al using Al-Ag-Cu power as the interlayermetal(a,b)and usingAl-Ag-Cu-Ti power as the interlayermetal(c,d)

近年来,Guo等人[11]在扩散焊的基础上又提出一种新的扩散焊接方法——液相冲击扩散焊。将工件加热到液固相线时短时间内施加一个载荷,使得工件焊接在一起。该方法可有效缩短扩散焊接时间,焊接接头的强度可达到母材的 78%。但是由于施加的冲击力和加热的时间较短,焊接时间难以控制。

. 新型固态焊接技术——搅拌摩擦焊

搅拌摩擦焊 (FS W)是由英国焊接研究所于 1991年发明的新型固态连接技术,是一种连续的、纯机械的连接技术,焊接时高速旋转搅拌头与待焊工件接缝处摩擦产生温升使材料软化,接缝两侧材料在搅拌头带动下产生剧烈塑性流变和混合,搅拌头沿接缝移动形成均匀致密的焊缝,由此形成的焊缝具有锻态组织特点,此外,FS W适合于焊接尺寸较大的工件,因此,FS W被认为是实现DRA工业化焊接生产的一种理想选择,成为目前的研究热点[12]。

2.4.1 微观结构特征

DRA的 FS W接头与铝合金的相似,主要分为 3个区域:焊核区、热机影响区和热影响区。焊核区呈现洋葱环结构。Uzun等人以及 Storjohann等人[13,20]在 SiCp/2124Al和 Al2O3p/6061Al的 FS W研究中发现,焊核的洋葱环结构是焊接过程中增强相的偏聚导致的。而 Feng等人[14]在使用相对较高应变速率进行 SiCp/2009Al的FS W时,认为洋葱环结构是由细小的 Al-Cu-Fe-Mg和Al-Cu-Fe相组成,SiC颗粒在较高应变速率下焊接时在焊核处并不会发生明显的偏聚。

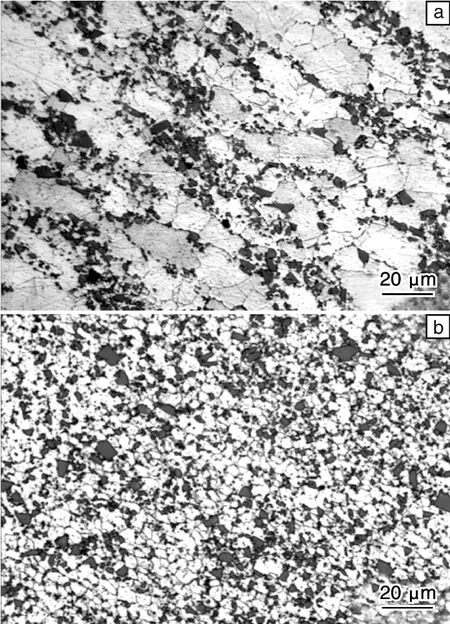

在DRA中由于制备工艺的影响,增强相在基体中经常会发生偏聚。FS W后,由于焊接工具的搅动,使得增强相在基体中的分布更加均匀 (图3)。Uzun等人[13]在Al2O3p/6061Al中发现,经 FS W后,焊核区部分增强相的尖角被磨圆,另外细小的增强相数量增多,说明在焊接过程中,焊接工具造成增强相的磨损和破碎。Marzoli等人[44]在 SiCp/2124Al的 FS W中也发现相似现象。

Inem等人[45]报道在 DRA中,增强相为再结晶提供了更多的形核位置,同时增强相也会抑制再结晶晶粒的长大。Feng等人[14]发现,在 SiCp/2009Al中,经 FS W后焊缝的晶粒尺寸由母材的大约 10μm降低到 5μm(图3),当焊缝重新进行固溶处理后,焊核的晶粒尺寸仅升至 8.0μm,说明 SiC阻碍了再结晶晶粒的长大。而2000系列铝合金经 FS W并热处理后焊核的晶粒会发生异常长大。

Feng等人[14]研究了挤压态 SiCp/2009Al经 FS W后各个区域析出相的变化,表明经 FS W后,母材中粗大的θ(Al2Cu)相消失,在焊核出现细小的θ″相。接头经T4处理后,焊核处的θ″相数量增多,同时出现针状的S′(Al2CuMg)相。目前,关于可热处理强化的 DRA经FS W后,析出相的变化报道的较少,关于焊后析出相的变化需要进一步的研究。

图3 Al2O3p/6061Al的搅拌摩擦焊接头的典型金相组织:(a)母材,(b)焊核Fig.3 Typical optical microstructure showing FS W of Al2O3p/6061Al:(a)base metal and(b)welding nucleus

2.4.2 搅拌摩擦焊接头的力学性能

在垂直于焊接方向的剖面上,与可热处理强化铝合金 FS W接头类似,可热处理强化 DRA的硬度分布呈现出典型的W型。硬度最低点为热影响区,这是由于这一区域析出相的粗化和溶解所致。焊核区的硬度高于热影响区但低于母材,这也归由于焊接过程中析出相的溶解。表1列出了目前报道的 DRA的 FS W接头的拉伸性能,可以看出,复合材料 FS W接头的抗拉强度可达到母材的 70%~90%,明显高于其它焊接方法取得的效果。研究显示,有较多的因素影响接头的拉伸性能。Ceschini等人[46]发现,当焊接速度为 300 mm/min,由于焊接速度过快导致材料流动不充分,在焊核出现缺陷,Al2O3p/7005Al的 FS W接头强度为母材的 82%。Feng等人[14]报道,由于焊接工具磨屑进入到焊核,SiCp/2009Al的 FS W接头经重新 T4处理后,接头强度仍低于母材 T4处理的强度。而Marzoli等人[44]报道使用超硬材料焊接 Al2O3p/6061Al时,焊接工具没有明显磨损,与 6061Al合金 FS W接头相同,拉伸时接头断裂在热影响区,其抗拉强度为母材的 70%。Ceschini等人[46]研究了Al2O3p/7005Al的 FS W接头的疲劳性能,由于FS W后增强相颗粒被打碎,并分布更加均匀,因此与母材相比,接头的疲劳断口很少能观察到断裂的颗粒。但是由于其较高的焊接速度 (300 mm/min)导致在焊核区出现缺陷,因此接头的疲劳性能低于母材。

表1 典型DRA在不同焊接参数下得到的 FS W接头的拉伸性能Table 1 Tensile Propertie s of FSW joints in Va rious we lding param e te rs for typica lDRA

2.4.3 搅拌摩擦焊面临的挑战

尽管 FS W用于DRA的焊接已取得良好效果,但也面临着一些重要挑战,主要表现在以下两个方面。首先,由于DRA的塑性较差,因此限制了 FS W参数的选择,使得DRA的适焊参数一般局限在一个较窄的范围内。其次,DRA的增强相通常为坚硬的陶瓷颗粒,在使用钢制工具焊接DRA时,陶瓷增强相造成焊接工具的严重磨损。这不仅减少焊接工具的使用寿命,工具磨屑也会污染焊缝区,降低接头的力学性能。

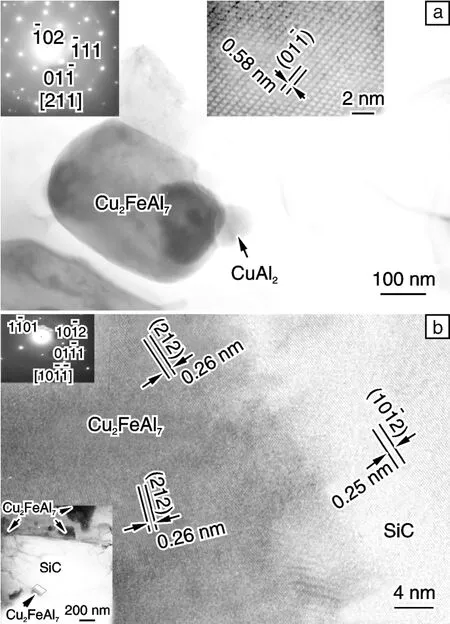

表2列出了目前报道的关于DRA的 FS W使用的工具材料及磨损情况。可知,当使用工具钢焊接工具时,工具的磨损均非常严重。Nelson等人[47]使用硬度大于 52Rc的H13钢制工具进行了 B4Cp/6061Al的 FS W。在焊接转速670 rpm、焊接速度 114~138 mm/min下,焊接 254 mm后,搅拌针的螺纹基本消失,同时轴肩磨损大约 2 mm。SEM分析结果表明,磨屑均匀分布在焊核的厚度方向及焊缝表面。Prado等人[49]发现,使用O1工具钢焊接 Al2O3p/6061Al时,工具磨损速度随焊接转速的增加而增加。然而当转数升至 1 000 r p m时,材料的流动性逐渐变好,磨损速率不再增加。Feng等人[50]在 SiCp/2009Al的 FS W中发现,工具钢的磨屑与基体反应生成金属间化合物Cu2FeAl7,在焊核区 Cu2FeAl7有两种存在方式,一种在SiC颗粒附近形成单晶 Cu2FeAl7,另外一种在 SiC颗粒表面形成纳米晶 Cu2FeAl7并与 SiC呈 (1012)SiC∥(212)Cu2FeAl7取向关系 (图4)。Cu2FeAl7在 SiC表面形成不仅减弱了SiC与基体的结合,同时也消耗了基体中的 Cu,减少了析出相的数量,使得焊缝的强度降低。

为了减少工具的磨损,不同学者报道了尝试使用耐磨材料来制作焊接工具。Ceschini等人[46]使用 Ferro-Titanit合金工具焊接 Al2O3p/7005Al,接头强度可达母材的 81%,但没有给出磨损情况的详细报道。Liu等人[51]使用WC-Co硬质合金焊接 SiCp/AC4A,焊接分 7次进行,每次焊接 240-270 mm,工具的磨损速度随焊接速度的降低而升高。并且在第一次焊接时工具的磨损最为严重。当行进速度为 25 mm/min时,第 1次焊接工具的直径减少 11%,而第 7次焊接结束后直径共减少 27%。与此类似,Shindo等人及 Prado等人[52,15]报道了在焊接Al2O3p/6061Al及 SiCp/A359时,工具磨损会形成最优形状,当工具磨损成该形状后,基本不发生磨损,这为焊接工具的结构设计提供了一个思路。

表2 典型DRA在不同焊接参数下的工具磨损情况Table 2 W earing condition of too ls used for FSW in va rious param e te rs for typicalDRA

图4 SiCp/2009Al的搅拌摩擦焊接头中 Cu2FeAl7的 HREM照片及选区电子衍射花样Fig.4 HREM micrographs of Cu2FeAl7phase in joint of FS W SiCp/2009Al and its SAED

铝基复合材料焊接技术的发展前景

. 熔化焊接技术

DRA熔化焊的研究结果表明,在熔化状态下增强相与基体发生反应,在焊缝处增强相会发生团聚,并产生气孔等缺陷。对于氩弧焊,通过控制焊接参数,发展新的焊接填充材料与焊后处理工艺,有望对熔焊缺陷进行控制。激光焊、电子束焊等高能束焊接热输入集中,焊缝热影响区小,而且焊接参数控制较精确,因而可控制熔池大小与冷却速度。如果能在焊接过程中添加焊料以控制偏析和缩孔产生,应该能获得较理想的力学性能。

. 钎焊技术

DRA钎焊的主要问题是,焊接温度过高、焊接接头的强度较低以及焊接需要真空或保护气体。开发新型钎料,实现低温焊接,或高效消除氧化膜对接头性能的影响,从而提高焊接头强度成为研究重点。而拓宽钎焊技术在复合材料与其它工程材料连接中的应用,也具有重要的工程意义。另外发展新型钎焊工艺与设备,使焊接可在空气中进行或局部加热,可以有效的简化焊接过程,为DRA钎焊的实际应用奠定基础。

. 固态焊接技术

固态焊接技术由于焊接时工件没有熔化,因此能有效避免增强相与基体的反应及气孔生成等一系列问题,是DRA焊接技术发展的一个重要方向。摩擦焊虽然能得到较好的焊接接头,但接头形式与尺寸受限制较大,对焊件形状要求很高,其应用范围受到一定限制。目前发展的瞬间液相扩散焊、液相冲击扩散焊等,其中间层的合金成分是研究的热点之一,寻找焊接温度更低的中间层合金是研究的一个重要方向,另外焊接工艺 (如压力,保温时间等)对微观组织影响如颗粒分布与破碎的表征也需要系统的研究。

搅拌摩擦焊是目前最受关注的 DRA焊接方法,其均匀的接头组织、优良的接头性能以及可实现自动化和大规格工件的焊接,使得 FS W成为最具实用化前景的DRA焊接方法。其中中国学者在焊接工具设计、工艺探索和微观组织表征等方面取得了一系列成果。但DRA的 FS W目前还面临一些问题,也是下一步 FS W研究的重点。如何扩大焊接参数范围,在尽量减少热输入的前提下得到性能优良的接头,需要对焊接过程中的材料流变、微观结构演化进行深入探索。这不仅需要进行焊接工艺、焊接工具设计系统研究,还需要具有铝基复合材料设计与加工技术研究作为基础。另一方面,寻找强度、韧性及耐磨性好的焊接工具材料,设计合理的焊接工具形状,以避免或减少焊接时工具磨损,是拓宽焊接参数实现DRA的高质量和长距离焊接的基础。此外,复合材料与其它工程材料的 FS W连接研究还需要对复合材料流变性及其与其它材料的化学相容性等进行深入了解,才能对焊接头的综合性能及可靠性进行控制。目前的研究结果已表明 FS W是DRA连接中可能最快获得应用的技术,最近在焊接工具设计与工艺研究中已有许多突破,进一步完善 FS W焊接中的微观结构控制技术的原理研究,可推动该技术的应用步伐。

展 望

随着金属基复合材料在工业领域中的应用推广,焊接技术的重要性逐渐显现出来。相比于铝基复合材料的制备加工技术发展历史,其焊接技术研究明显滞后。目前的研究表明铝基复合材料的焊接面临着巨大的挑战,但同时不断有难点被突破也显示出复合材料焊接的可行性。今后的研究应将铝基复合材料的特性与焊接技术研究成果相结合,通过定制专属于复合材料的焊接工艺与技术装备,或根据焊接工艺实现复合材料的成分与性能优化,必将实现铝基复合材料的高质量焊接,从而为高技术装备的发展提供先进材料与先进制造技术支持。

[1]Lloyd D J.Particle-Reinfoced Aluminum Matrix and Magnesium Matrix Composites[J].International M aterials Reviews,1994,39:1-23.

[2]Tjong S C,Ma Z Y.Microstructural andMechanical Characteristics of in SituMetalMatrix Composites[J].M aterials Science and Engineering R,2000,29:49-113.

[3]EllisM B D.Joining ofAluminium BasedMetalMatrix Composites[J].InternationalM aterials Reviews,1996,41:41-58.

[4]Rogovsky,Alexander J,Holmquist G R.Nondestructive Inspection of Miniature Aluminum Welds in Composite Structure[J].M aterials Evaluation,1984,42:318-324.

[5]Dahotre N B,Narendra B,McCayM H,etal.Pulse Laser Processing of a SiC/Al-AlloyMetalMatrix Composite[J].Journal of M aterials Research,1991,6:514-529.

[6]Dahotre N B,McCayM H,McCay TD,etal.LaserWelding of a SiC/Al-AlloyMetalMatrix Composite[J].L IA(Laser Institute of America),1991,71:343-356.

[7]MidlingO T,Grong Q.A ProcessModel for Friction Welding of Al-Mg-Si Alloys and Al-SiC Metal Matrix Composites-I.HAZ Temperature and Strain Rate Distribution[J].Acta M etallurgica M aterialia,1994,42:1 595-1 609.

[8]Zhang X P,Quan G F,Wei W. Preliminary Investigation on Joining Performance of SiCp-Reinforced Aluminium Metal Matrix Composite(Al/SiCp-MMC)byVacuum Brazing[J].Composites A,1999,30:823-827.

[9]Huang J H,Wan Y,Zhang H,etal. TLP Bonding of SiCp/2618Al Composites Using Mixed Al-Ag-Cu System Powders as Interlayers[J].Journal of M aterials Science,2007,42:9 746-9 749.

[10]Linert T J,Brandon E D, lippold J C. Laser and Electron Beam Welding of SiCp Reinforced Aluminum A-356 MetalMatrix Composite[J].Scripta M etallurgica et M aterialia,1993,28:1 341-1 346.

[11]GuoW,HuaM,Ho J KL.Study on Liquid-Phase- ImpactDiffusion Welding SiCp/ZL101[J].Composites Science and Technology,2007,67:1 041-1 046.

[12]Mishra R S,Ma Z Y. Friction StirWelding and Processing[J].M aterials Science and Engineering R,2005,50:1-78.

[13]Uzun H. Friction Stir Welding of SiC Particulate Reinforced AA2124 Aluminium AlloyMatrix Composite[J].M aterials and Design,2007,28:1 440-1 446.

[14]FengA H,Xiao B L,Ma Z Y,Effect ofMicrostructural Evolution on Mechanical Properties of Friction Stir Welded AA2009/SiCp Composite[J].Composites Science and Technology,2008,68:2 141-2 148.

[15]Prado R A,Murr L E,Soto K F,etal. Self-Optimization in ToolWear for Friction-Stir Welding of Al 6061+20%Al2O3MMC[J].M aterials Science and Engineering A,2003,349:156-165.

[16]Wang Shaogang(王少刚 ),Xu Jiuhua(徐九华 ),Jiang Chengyu(姜澄宇).铝基复合材料焊接中的若干技术问题.Technology forAerospaceM aterial(宇航材料工艺),2006,4:1-6.

[17]Garcia R,Manzano A,Lopez V H,etal.Comparative Welding Study of Metal Matrix Composites with the M IG Welding ProcessUsingDirect and Indirect Electric Arc[J].M etallurgical and M aterials Transactions B,2002,33:932-937.

[18]Salazar J M G,Soria A,Barrena M I.Welding of AA6061-(Al2O3)p Composite:Effect of Weld Process Variables and Post-Welding Heat Treatment on Microstructure and Mechanical Properties[J].Science and Technology of W elding and Joining,2005,10:339-343.

[19]Storjohann D,Barabash O M,Babu S S,etal. Fusion and Friction StirWelding ofAluminum-Metal-Matrix Composites[J].M etallurgical and M aterials Transactions A,2005,36:3 237-3 247.

[20]Guo Shaoqing(郭绍庆 ),Gu Weihua(谷 卫 华 ),Li Yan(李艳),etal.SiCp/A1的熔化焊及高能束焊研究现状[J].Technology forAerospaceM aterial(宇航材料工艺),2005,4:19-24.

[21]Wang X H,Niu J T,Guan S K,etal. Investigation on TIG Welding of SiCp-Reinforced Aluminum-Matrix Composite Using Mixed Shielding Gas and Al-Si Filler[J].M aterials Science and Engineering A,2009,499:106-110.

[22]Garcia R,LopezV H,Kennedy A R,etal.Welding of Al-359/20%SiCp Metal Matrix Composites by the Novel M IG Processwith Indirect Electric Arc(IEA)[J].Journal ofM aterials Science,2007,42:7 794-7 800.

[23]Garcia R,LopezV H,Bedolla E,etal.A Comparative Study of theM IGWelding ofAl/TiC CompositesUsingDirect and Indirect Electricarc Processes[J].Journal of M aterials Science,2003,38:2 271-2 779.

[24]Yue TM,Xu J H,Man H C.Pulsed Nd-YAG LaserWelding ofA SiC Particulate Reinforced Aluminium Alloy Composite[J].Applied CompositeM aterials,1997(4):53-64.

[25]Huang R Y,Chen S C,Huang J C. Electron and Laser Beam Welding of High Strain Rate Superplastic Al-6061/SiC Composites[J].M etallurgical and M aterials Transactions A,2001,32:2 575-2 584.

[26]Niu J T,PanL X,WangM Z,etal.Research onLaserWelding of Aluminum Matrix Composite SiCw/6061[J].Vacuum,2006,80:1 396-1 399.

[27]Wang H M,Chen Y L,Yu L G. In-Situ Weld-Alloying/Laser Beam Welding of SiCp/6061AlMMC[J].M aterials Science and Engineering A,2000,293:1-6.

[28]Chen M A,Wu C S,Zou Z D.Electron Beam Welding of SiCp/LD2 Composite[J].Transactions of NonferrousM etals Society of China,2006,16:818-823.

[29]Xu Ruqiang(许如强),Zou Jiasheng(邹家生),Han Yisheng(韩逸生).铝基复合材料的钎焊连接技术 [J].W elding Technology(焊接技术),2002,31:1-4.

[30]Zou Jiasheng(邹家生),Xu Ruqiang(许如强),Zhao Qizhang(赵其章),etal.用 Al-Cu-Si-Mg钎料钎焊 SiCp/LY12复合材料的接头强度及断裂[J].Rare M etal M aterials and Engineering(稀有金属材料与工程),2004,33:972-975.

[31]Zhang Yang(张 洋),Yan Jiuchun(闫久春).高体积分数SiC颗粒增强铝基复合材料的超声波钎焊[J].W elding(焊接),2008(8):29-31.

[32]Wang Shaogang(王少刚),Liu Hongxia(刘红霞).SiC颗粒增强铝基复合材料的钎焊性[J].Journal of M aterial Science and Energying(材料科学与工程学报),2009,27:186-189.

[33]Li Xingrui(李杏瑞 ),Tu Yimin(涂益民 ),Huang Jinliang(黄金亮),etal.SiCp/Al复合材料与 LD2的摩擦焊研究[J].Technology for Heat W orking(热加工工艺),2004(3):21-22.

[34]Zhou Y,ZhangJ.TheMechanical Propertiesof FrictionWelded Aluminum-Based Metal-Matrix Composite Materials[J].Journal of M aterials Science,1997,32:3 883-3 889.

[35]Midling O T,GrongQ.A ProcessModel for FrictionWelding of Al-Mg-Si Alloys and Al-SiC Metal Matrix Composites-II.HAZ Microstructure and Strength Evolution[J].Acta M etallurgica M aterialia,1994,42:1 611-1 622.

[36]Niu Jitai(牛济泰 ),WangMuzhen(王慕珍 ),Liu Liming(刘黎明),etal.扩散焊条件下Al2O3p/6061Al复合材料中氧化膜的行为 [J].Journal of M aterials Research(材料研究学报),2000,14:244-248.

[37]Urena A.Diffusion Bonding of Discontinuously Reinforced SiC/A1 Matrix Composite:the Role of Interlayers[J].Key Engineering M aterials,1995,104/107:523-540.

[38]Feng T,Chen X Z,Wu L H,etal.Diffusion Welding of SiCp/2014A1 CompositesUsingNi as Interlayer[J].Journal of University of Science and Technology Beijing,2006,13:267-271.

[39]Huang J H,Dong Y L,Wan Y. Investigation on Reactive Diffusion Bonding of SiCp/6063 MMC by Using Mixed Powders as Interlayers[J].Journal of M aterials ProcessingTechnology,2007,190:312-316.

[40]Liu L M,Zhu M L,Pan L X.Studying of Micro-Bonding in Diffusion Welding Joint for Composite[J].M aterials Science and Engineering A,2001,315:103-107.

[41]Lee C S,Li H,Chandel R S.Vacuum-Free Diffusion Bonding ofAluminium MetalMatrix Composite[J].Journal of M aterialsProcessing Technology,1999,89/90:326-330.

[42]Liu Liming(刘黎明),Gao Zhenkun(高振坤).SiCw/6061Al铝基复合材料粉末夹层瞬间液相扩散焊接工艺[J].Chinese Journal of NanferrousM etals(中国有色金属学报),2005,15:849-853.

[43]Yan J C,Xu Z W,Wu G H,etal. Interface Structure and Mechanical Performance of TLP Bonded Joints of Al2O3p/6061Al Composites Using Cu/Ni CompositeInterlayers[J].Scripta M aterialia,2004,51:147-150.

[44]Marzoli L M,Strombeck A V,Santos J F D,etal. Friction StirWelding of an AA6061/Al2O3/20p Reinforced Alloy[J].Composites Science and Technology,2006,66:363-371.

[45]Inem B.Dynamic Recrytallization in a Thermomechanically Processed Metal-Matrix Composite[J].M aterials Science and Engineering A,1995,197:91-95.

[46]CeschiniL,Boromei I,Minak G,etal. Effect of Friction Stir Welding onMicrostructure,Tensile and Fatigue Properties of the AA7005/10 Vol.%Al2O3p Composite[J].Composites Science and Technology,2007,67:605-615.

[47]Nelson TW,Zhang H,Haynes T.Friction StirW elding of Alum inum MMC6061-Boron Carbide[M].Gothenburg:[s.n.],2000.

[48]Cavaliere P,Cerri E,MarzoliL,etal. Friction StirWeldingof Ceramic Particle Reinforced Aluminium BasedMetalMatrix Composites[J].AppliedComposite M aterials,2004, 11: 247-258.

[49]Prado R A,Murr L E,Shindo D J,etal. Tool Wear in the Friction-StirWelding of Aluminum Alloy 6061+20%Al2O3:a Preliminary Study[J].Scripta M aterialia,2001,45:75-80.

[50]FengA H,Ma Z Y.Formation of Cu2FeAl7Phase in Friction-Stir-Welded SiCp/Al-Cu-Mg Composite[J].Scripta M aterialia,2007,57:1 113-1 116.

[51]Liu H J,Feng J C,Fujii H,etal.Wear Characteristics of a WC-Co Tool in Friction Stir Welding of AC4A+30 vol%SiCp Composite[J].International Journal ofM achine Tools and M anufacture,2005,45:1 635-1 639.

[52]Shindo D J,Rivera A R,Murr L E. Shape Optimization for ToolWear in the Friction-StirWelding of CastAl359-20%SiC MMC[J].Journal of M aterials Science,2002,37:4 999-5 005.

[53]AmirizadM,KokabiA H,Gharacheh M A,etal.Evaluation ofMicrostructure andMechanical Properties in Friction StirWelded A356+15%SiCp Cast Composite[J].M aterials Letters,2006,60:565-568.

Progress and Outlook in W elding of Alum inum Matrix Composites

MA Zongyi,X IAO Bolü,WANG Dong,WANG Quanzhao,B IJing

(ShenyangNationalLaboratory forMaterials Science,Institute ofMetal Research,Chinese Academy of Sciences,Shenyang 110016,China)

In this paper,several typicalwelding methods such as fusion welding,brazing,and solid-state welding of aluminum matrix composites(AMCs)were introduced.The research progress of these weldingmethods for the AMCswas reviewed from the characters and key issues of these methods. The friction stirwelding of theAMC were especially presented. Finally,we discussed their future outlook of research and applications.

composites;aluminum;welding;particle

TG146.2

A

1674-3962(2010)04-0008-09

2009-12-02

国家杰出青年科学基金项目(50525103)

马宗义,男,1963年生,研究员,博士生导师