一种高强度汽车车轮螺栓的异常断裂

2010-01-16金应荣刘锦云

周 华,金应荣,刘锦云

(1.西华大学交通与汽车工程学院,成都610039;2.西华大学材料科学与工程学院,成都610039;3.四川西华机动车司法鉴定所,成都610039)

人们对金属断裂失效已经有非常深入的研究,几乎所有的断裂失效都可以在已知的断裂失效方式中找到。然而在一起汽车车轮螺栓突然发生断裂引发的道路交通事故的案例分析中,却遇到了一种少见的金属断口,该案例中,后轮为双式车轮的载货汽车在行驶过程中,一个后轮的8颗车轮螺栓(双式车轮两个轮辋的连接螺栓)突然全部断裂。本文运用金相分析、力学性能测试等方法对该案例中汽车车轮螺栓的异常断裂进行了检验分析,并通过该案例,研究典型断口形貌对失效分析工作的重要作用。

1 材料

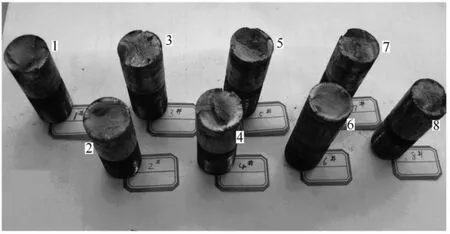

8颗车轮螺栓(编号为1号~8号)。断裂螺栓相关部分的尺寸如图1所示,螺栓头的直径约30mm,螺杆部分直径20mm,材质为含Cr、Mn的中碳钢,均在螺栓的轴肩位置附近断裂,断裂后的长度基本相同,约55mm(图2);断口处没有明显的弯曲、扭转、缩小、翘曲等塑性变形;断口均为新鲜断口,没有氧化、锈蚀痕迹;其中第2号和6号螺栓的断口较平整,第3号、5号、7号和8号螺栓的断口有较大的起伏,第1号和4号螺栓的断口平整程度居中,第2号和6号螺栓断口周围有较光亮的环带区域。除了第5号和7号螺栓的最后断裂面积较大(约占断口面积的1/3)之外,其余螺栓的最后断裂区面积都较小。

图1 断裂螺栓的部分尺寸

图2 螺栓的断裂位置相同

图3 第1号螺栓的宏观断口形貌

2 方法

2.1 检验与分析

8颗螺栓的断口上都有大小不同的台阶,其中第1号、2号和3号断口有较明显的特征,本文进行了重点检验分析。

2.1.1 第1号螺栓的断口检验

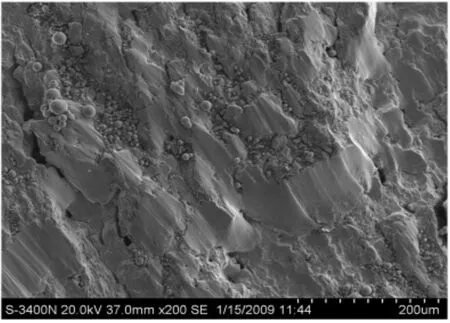

第1号螺栓断口起伏较大,有较大的台阶 (图3),其中A区台阶壁上有木纹特征,边缘部位有较多的撕裂台阶(B区比较集中)。扫描电镜观察表明,撕裂台阶处有裂纹源,裂纹处有夹杂物。

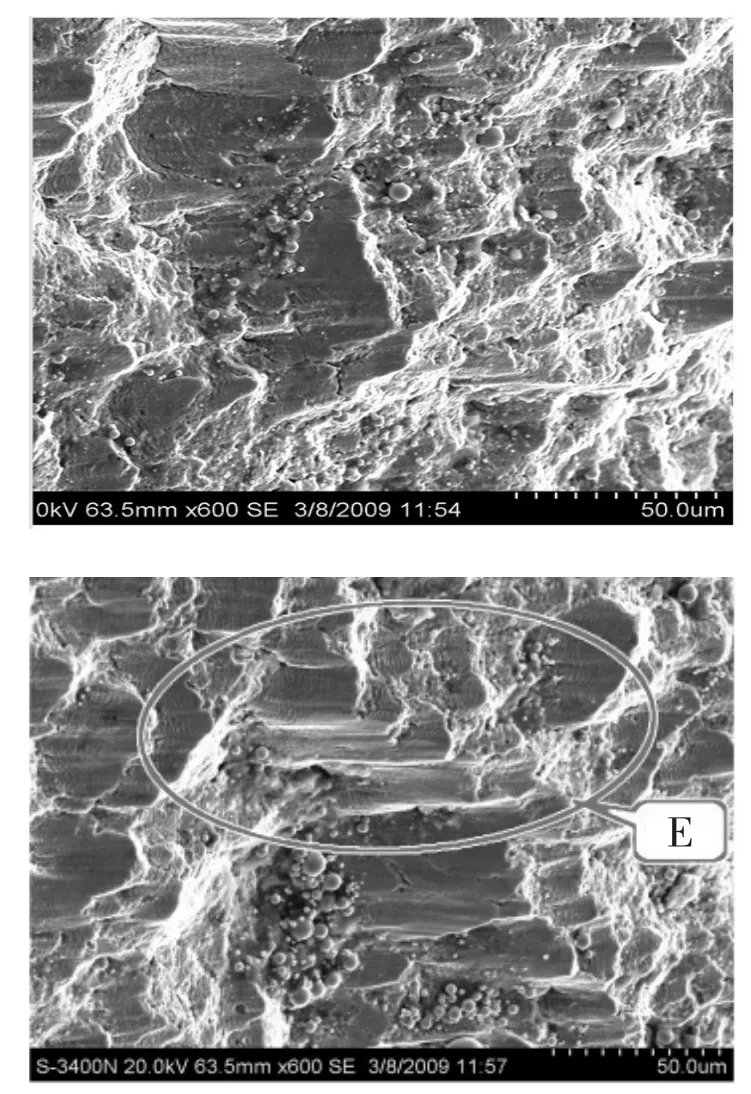

从宏观看,在C区应当还有一个裂纹源,由于断口表面细裂纹和碳化物太多,在扫描电镜下很难确定裂纹源的具体位置。裂纹扩展面上有许多小台阶(图4),小台阶之间有撕裂痕迹,痕迹处有较多的球状碳化物颗粒,台阶平面上有疲劳辉纹(E区)。

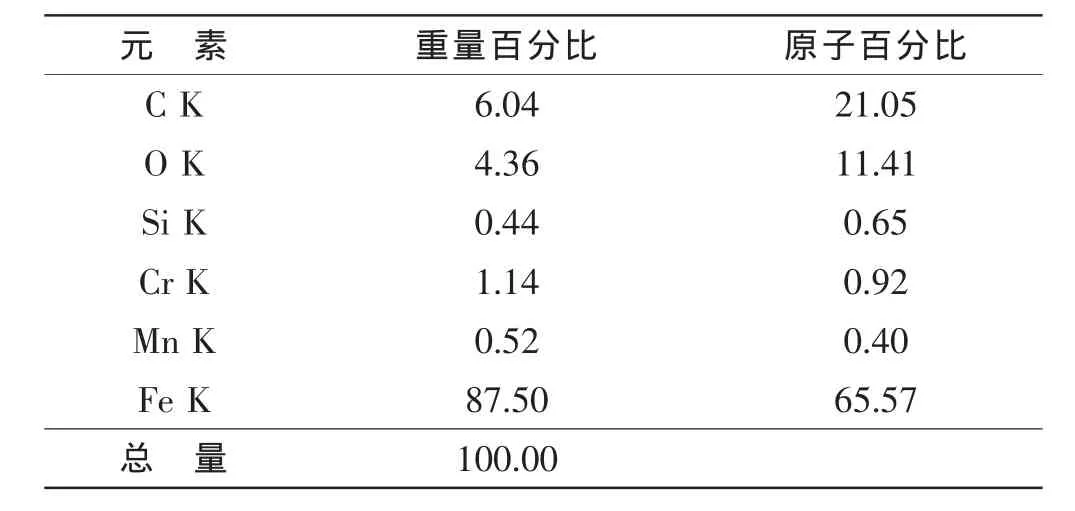

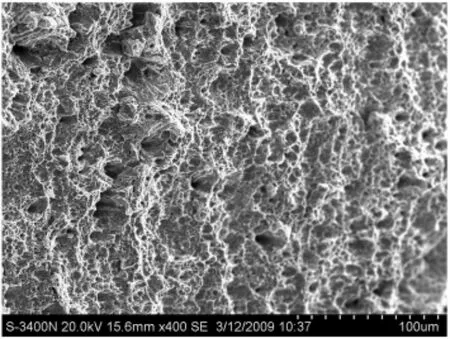

第1号螺栓最后断裂区(D区)有较多的裂纹,裂纹内和断口表面上有较多的碳化物(图5),由表1可见碳化物是合金渗碳体。

2.1.2 第2号螺栓的断口检验

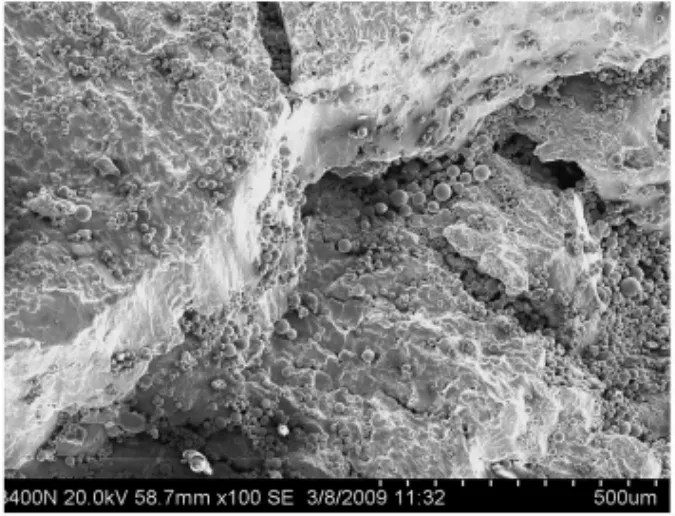

第2号螺栓断口较平整(图6),四周有较多的撕裂台阶,除F区外四周有疲劳条纹,在疲劳条纹内有断裂小台阶,小台阶之间有撕裂痕迹,小台阶旁有大量聚集的球状碳化物(图7)。此外,断口内(图6所示的G区)有一个内部裂纹源(I区),裂纹源区有很多球状碳化物颗粒,如图8所示。2号螺栓的最后断裂区(图6所示的H区)形貌与第1号螺栓的相似,断口上有较多的裂纹,裂纹内和断口表面上有较多的碳化物,碳化物的成分分析结果见表2,可见碳化物也是合金渗碳体。

图4 第1号螺栓断口上的小台阶、撕裂痕迹、球状碳化物及疲劳辉纹

图5 第1号螺栓最后断裂区内的裂纹和断口表面上的碳化物颗粒

表1 第1号螺栓的碳化物的成分

表2 第2号螺栓的碳化物成分

图6 第2号螺栓的断口形貌

图7 第2号螺栓断口表面的球状碳化物

图8 第2号螺栓断口内(F区)的裂纹源及裂纹源区的球状碳化物

2.1.3 第3号螺栓的断口检验

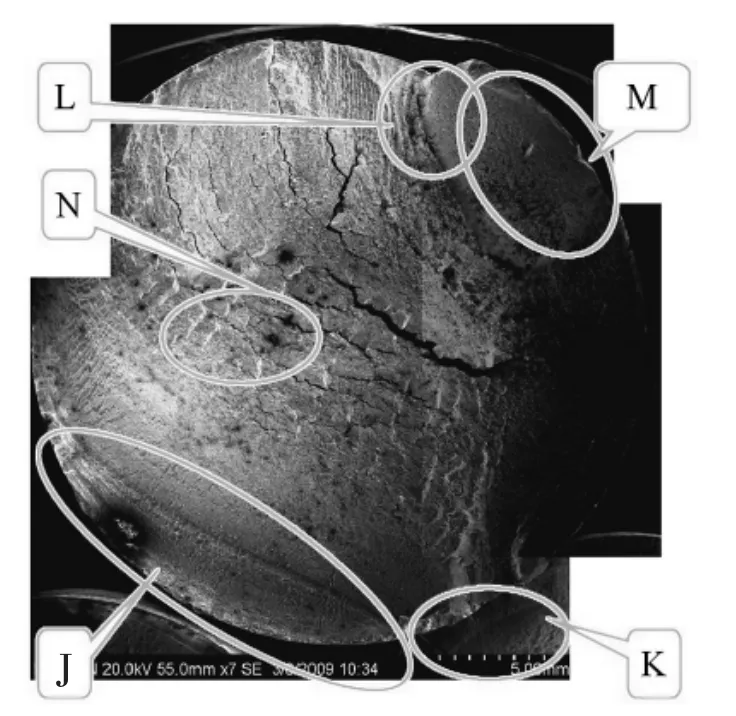

图9是第3号螺栓的断口形貌,其上有疲劳条纹(J区),在K区和L区分别有一个可辨认的疲劳裂纹源,最后断裂区(M区)面积较小。图9所示左下角处的夹杂物没有引起裂纹,芯部放射状台阶处(N区)有裂纹和球状碳化物(图10)。其余特征与第1号、第2号螺栓的断口相似,不再赘述。

其余5颗螺栓的断口虽然在宏观形貌上有一定差异,但微观与上述三者相似,断口上都有许多球状物。

图9 第3号螺栓断口(组合照片)

图10 芯部台阶处的裂纹和碳化物

2.2 金相分析

出现疲劳辉纹,表明断裂时螺栓承受的应力较大[1],最后断裂面积较小,表明断裂时螺栓承受的应力较小[2],这一矛盾的结果促使我们进一步检验了2号螺栓和6号螺栓的金相组织。结果表明螺栓的组织是淬火高温回火后的索氏体组织,未见异常,螺栓内的金属流线分布和夹杂物分布均未见异常,晶粒大小适当,未见异常。

2.3 力学性能检验

经过上述检验,仍然没有查明断裂原因,为此进一步检验了螺栓的力学性能。在第4号螺栓芯部切取冲击试样,检验螺栓材料的冲击韧性。冲击试样的尺寸为10mm×10mm×54mm(比标准试样短1mm),中部开V形缺口。测得试样的冲击功为74焦耳,冲击断口为韧性断口,断口上除韧窝底部外很少观察到球状碳化物颗粒(图11)。此外,还检验了第2号螺栓材料的硬度,检测结果为HRC36、HRC37、HRC37,略高于常规调质的硬度(HRC28~32)。

图11 从第4号螺栓中截取的冲击试样的韧性断口

3 结论

从上述检验结果可见,该汽车车轮螺栓材料的金相组织、力学性能均未发现异常,唯一的问题是冲击试样的断口与螺栓的实际断口截然不同。实际断口上有大量的球状碳化物,它们使螺栓的有效承载面积减小,进而使承载部分承受了较高的实际应力,从而呈现出高应力疲劳断裂的特征(疲劳辉纹)。但螺栓的实际断面又较大,使最后断裂区的面积相对于螺栓断口的面积较小,造成“螺栓断裂时承受的应力较小”的假象。

8颗螺栓的断裂部位基本一致,都在螺栓的轴肩处附近,这可能与大量的聚集成群的球状碳化物有关。通常螺栓头是镦粗成型的,本文所涉及的螺栓可能是采用挤压—镦粗复合工艺成型的,即直径20mm的螺杆部分采用挤压方式成型,直径30mm的轴肩部分采用镦粗成型,挤压—镦粗时产生的塑性变形会促进碳、氮原子的扩散和碳、氮化合物的析出[3-4]。在螺栓轴肩的成型过程中,螺栓轴肩与螺栓光杆部分衔接处(即断口附近)的塑性变形量较大,如果螺栓轴肩的成型工艺与后续热处理(如调质处理)工艺匹配不合理,则有可能在塑性变形比较集中的螺栓轴肩与光杆部分衔接部位析出大量的碳化物,从而引起断裂事故。

综上所述,该车轮螺栓的材质、力学性能都未见异常,尽管螺栓的最后断裂区域面积较小,但并不是低应力断裂。螺栓的断裂是由大量聚集成群的球状碳化物引起的高应力疲劳断裂,这些聚集的碳化物可能是塑性成型工艺与后续热处理工艺不匹配引起的。

[1]贾坤宁,王海东,姜秋月.高强度桥梁钢焊接接头疲劳性能的研究[J].金属热处理,2009,34:48-51.

[2]何肇基.金属的力学性质[M].北京:冶金工业出版社.1982:114.

[3]宁保群,刘永长,徐荣雷,等.形变热处理工艺(TMTP)对T91钢显微组织的影响[J].材料热处理学报,2007,28:172-175.

[4]杨道明.形变热处理工艺及其应用[J].兵器材料科学与工程,1985,(Z1):2-15.