275吨42米跨钢桁架整体提升及高空水平滑移新技术的应用

2010-01-15吴晓凤

吴晓凤

(四川华西集团有限公司第十二建筑工程公司,四川成都 610081)

275吨42米跨钢桁架整体提升及高空水平滑移新技术的应用

吴晓凤

(四川华西集团有限公司第十二建筑工程公司,四川成都 610081)

在大渡河梯级流域调度中心项目 19~20层东侧 275 t 42m跨巨型钢桁架的安装施工中,经过多方案比较,采用了整体提升与高空整体水平滑移就位安装新技术,即先将钢桁架整体向外偏移 0.750m后在±0.000m标高位置进行整体拼装,然后再通过提升与滑移相接合的综合施工技术完成钢桁架的安装。

钢桁架; 整体提升; 高空水平滑移; 施工工艺; 新技术

大渡河流域梯级电站调度中心工程位于成都市高新区天府立交桥旁,建筑面积 74 028m2,地下2层,地上20层,建筑高度 82.9m,结构形式主要为钢筋混凝土框架-剪力墙结构,4~7层水幕、裙楼 2层屋面为钢结构、东侧 19~20层为巨型钢桁架。图 1为建筑立体外形图。

图1 建筑立体外形图

1 东侧 19~20层巨型钢桁架施工概况

本工程东侧 19~20层钢结构为巨型钢桁架,钢桁架跨度42.3m,宽度10.75m,高度8.3m(2层),巨型钢桁架支承在型钢混凝土柱上的抗震支座上,桁架底部距地 72.319 m,拼装后整体重量为 275 t,巨型钢桁架在施工中采用了整体提升、高空整体水平滑移就位安装新技术。

1.1 结构特点

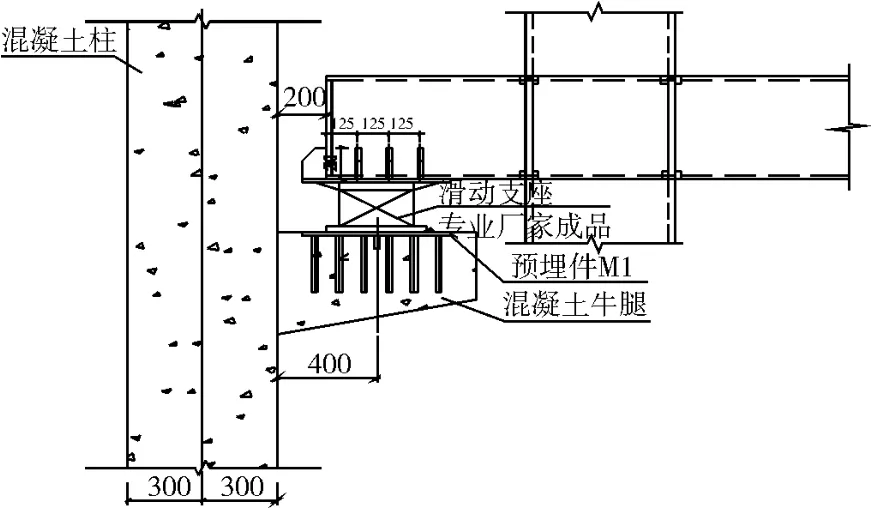

支承巨型钢桁架的支座为型钢混凝土柱上的牛腿和厂家特制的专用抗震支座。抗震支座如图2。

1.2 施工工艺特点

(1)整体提升重量大,达274 t;

(2)整体提升高度高,达72.319m;

(3)高空整体水平滑移距离大,达 0.75m。

图2 抗震支座节点图

2 主要施工方法

采用钢桁架整体提升与高空水平滑移就位安装的新方法,即在地面拼装好巨型钢桁架,在钢桁架上设置四个吊点,在屋面(80.7m标高)安装提升平台、液压提升设备和滑移轨道,通过液压提升设备将其整体提升至 73.15m高空,再在高空通过千斤顶顶推使其整体水平滑移 0.75m后就位安装。这一施工技术在西南地区尚属首次,在国内已属领先水平,为原建设部推广应用的十项新技术之一。

3 施工工艺流程

主要施工工艺流程详见图3。

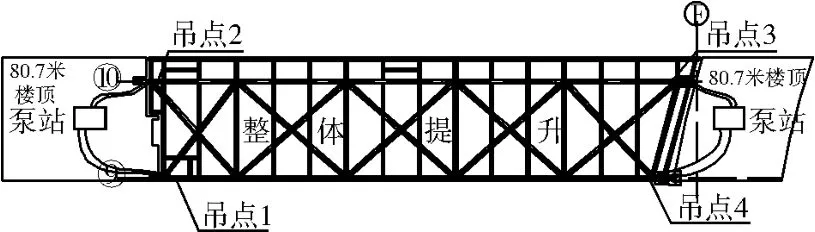

4 吊点设计布置

利用仿真技术对钢桁架吊装全过程进行了仿真模拟受力分析和计算,设计在钢桁架的四个角上设置吊点 1、2、3、4四个提升吊点,如图 4所示。

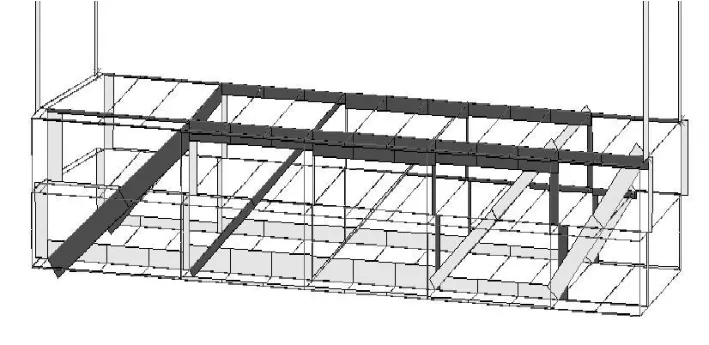

提升点 1、4的提升反力为 55 t,提升点 2、3的提升反力为 80 t,并将此提升反力值用于提升架的设计与计算分析(图5)。

图 3 钢桁架整体提升、高空滑移就位安装施工工艺流程

图4 吊点平面布置图

图5 提升平台示意图

5 提升平台及提升、滑移设备系统安装顺序

安装预埋件基础※安装立柱※安装后拉杆※安装悬挑梁及斜撑※安装水平箱形梁※安装滑移支座※安装提升器※穿钢绞线。

水平箱形梁作为钢桁架高空整体水平滑移的轨道,是定位关键。箱形梁垂直于东面桁架纵向,偏差不超过 3mm,水平度偏差不超过 1mm,绝不能产生阻碍滑移的下滑力。具体措施如下:用水平仪对箱形梁下方悬挑梁抄平,确保达到水平度要求,箱形梁安装后仍要抄平。将钢桁架吊点中心点用激光铅垂仪准确的投射到提升架箱形梁上,以准确定位箱形梁的位置。

6 提升设备系统

在钢桁架四角的吊点上方 80.7m的屋面上对应设置 4个提升平台,安装 4台TJ-2000型液压提升器,4台提升器均统一由 1个计算机中控台智能同步控制系统智能控制整个提升过程(图6)。

单台的TJ-2000型液压提升器的最大设计提升重量为200 t,提升速度为5~10m/h。本工程吊点 1、4的提升力为55 t,吊点 2、3的提升力为 80 t,提升速度为 8~10m/h。

图 6 提升设备安装示意图

7 提升器上下吊具安装

(1)TJ-2000型液压提升器为穿芯式结构,中间分别可穿过 18根钢绞线,故本工程根据计算分析,吊点 1、4各采用12根钢绞线作吊绳,吊点 2、3各采用 15根钢绞线作吊绳。

(2)在提升平台上的提升器上安装下吊具—提升钢绞线,提升钢绞线的下端固定在钢桁架上设置的吊点上,如图7所示。

图 7 吊点上吊绳安装示意

8 高空整体水平滑移工艺

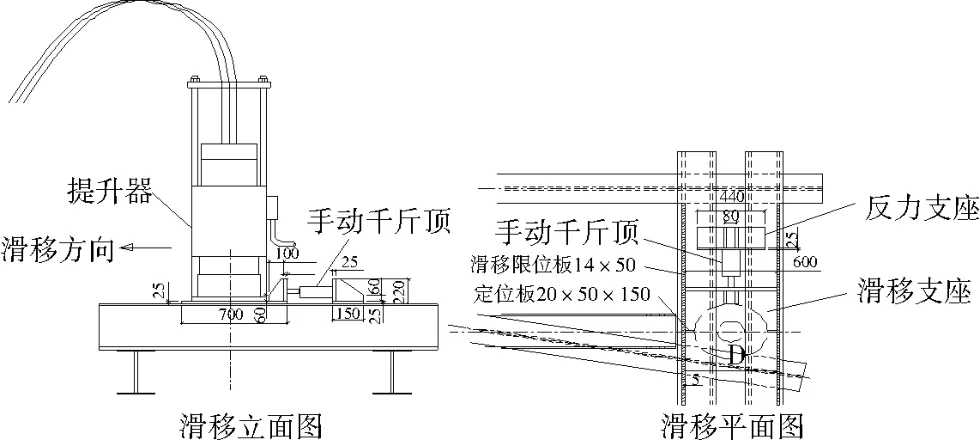

(1)水平滑移系统由滑移轨道(提升平台的简支箱形梁)、滑移支座、反力支座(提升平台)、限位板、千斤顶等组成。如图 8所示。

(2)当钢桁架整体提升至 73.15m高空时,主要由反力支座和千斤顶提供滑移动力,即利用千斤顶顶推滑移 0.75m后就位安装。

图8 滑移系统工作原理示意

9 结束语

钢桁架结构底部标高72.319m,

且下部无其它结构,如采用常规的高空散装施工方案,不仅施工成本高,而且施工工期也长;但采用单纯的提升施工,虽提升通道的垂直度等满足施工要求,但又受到钢桁架结构自身特点的限制,原位提升则无法通过上部的混凝土牛腿及钢牛腿把钢桁架一次性就位,同时也受到下部 2层土建结构的影响;而原位拼装又需要较高的临时支撑架。采用整体提升与高空水平滑移相结合的施工工艺和新技术,既安全又高效;减少施工临时辅助措施,降低了施工成本,缩短了工期,又解决了桁架地面拼装场地与下部土建结构叠错的问题,避免了钢结构施工与土建施工存在过多的交叉作业,缩短了施工工期。采用的液压同步提升设备由计算机中控台智能控制提升过程,自动完成同步动作、负载均衡、整体稳定矫正、应力控制、操作锁闭、过程显示以及故障报警等多种功能,是集机、电、液、传感器、计算机智能控制于一体的现代化先进设备,具有自动化程度高,操作方便灵活,安全性好,可靠性强,使用面广,通用性强等特点。

TU758.15

B

2010-10-11