成都某工程补救桩基的选型

2010-01-15李光明彭世江

李光明,彭世江,郭 瑞

(中铁二院工程集团有限责任公司,四川成都 610031)

成都某工程补救桩基的选型

李光明,彭世江,郭 瑞

(中铁二院工程集团有限责任公司,四川成都 610031)

结合成都地区某工程,对桩基桩型的选择进行了剖析。并通过两根试桩的资料,对选择桩型的承载能力进行了验证。

桩基选型; 冲孔灌注桩; 嵌岩桩

1 工程概况

成都某工程位于成都市龙泉驿区三河场。由于详勘报告将位于泥岩顶板的 4~6m厚砂层误判为全风化砂岩,导致设计错误地采用了人工挖孔桩基础,而在挖孔穿越该层时,出现了大量的流沙,虽经降水、减少护壁圈长度等多种施工方法补救,但人工挖孔桩仍难以进行,最终更改为冲孔灌注桩基础。但冲孔灌注桩在成都地区泥岩中应用较少,且成都地方规范又无相应的建议参数,因此在设计施工之前,对已经选定的桩型进行了试桩,并通过埋设在试桩中的钢筋计,测试泥岩中冲孔灌注桩的受力性能。

2 工程地质水文条件

该工程典型的工程地质条件如下:

(1)素填土,厚约 3.0m,松散 ~稍密,湿,主要成分为黏性土。

(2)粉质黏土,厚约 7.0m,软塑 ~可塑,湿,干强度高,无摇震反应。

(3)粉土,厚约 1.0m,稍密,湿 ~饱和,干强度低,摇震反应中等。

(4)细砂,厚度约6.0m,底部含有0.5m左右的卵石,中密 ~密实,饱和。

(5)强风化泥砂岩,厚度约 3.0 m,钙泥质胶结,裂隙发育,岩芯破碎,遇水易软化。

(6)中风化泥砂岩,钙泥质胶结,裂隙较发育,岩芯较破碎,遇水易软化。

场地中的地下水主要是赋存于细砂层中的承压水和泥岩中的裂隙水,承压水头约4.0m。

3 事故原因分析

由于地勘单位误认为泥砂岩顶板的的细砂层(4)为泥砂岩全风化而成,因此对细砂层没有进行详细的研究,根据经验得出了该层含水类型为基岩裂隙水,人工挖孔遇水时只需孔内明排水即可的结论。然后设计单位根据此结论,选择了经济、快速的人工挖孔桩基础,桩端以第(4)层为持力层。现场开挖后,由于承压水导致大量流砂,使人工挖孔桩无法继续,现场不得不停止挖孔桩施工。

该事件发生后,建设单位增加了三个补勘钻孔,待岩样全部揭露后,专家组根据细砂层底部揭露的卵石颗粒得出结论:场地分布的细砂层不是泥砂岩全风化而成,而是冲洪积形成。由于细砂层薄厚不均,顶板上又有隔水层粉质黏土(2),因此细砂层中的水具有承压性,根据现场的实际测试结果,其承压水头高度最大的约有 4m。在人工挖孔桩在穿越该层时,发生了大面积的流砂,尽管采取了减少护壁圈长度的措施,但由于承压水头较大,仍使人工挖孔无法进行。后又进行了管井降水,但由于细砂层比较密实,渗透系数小,管井降水效果微弱。最后,业主不得不选择更改桩型。

4 桩基选型分析

由于是施工中更改桩型,因此桩基选型必须要基于现场的实际条件。现场 400多根人工挖孔桩已经全部动工,且大多数都已施工到流砂层顶板。由于当初设计的是人工挖孔桩,其桩径较大,桩间距较小,单桩承载力较高,更改后的桩型必须要适应目前的实际情况。

经过专家对现有的桩基施工方法认真分析,最后决定采用冲孔灌注桩基础。其原因主要有三:

(1)冲孔灌注桩可充分利用已经完成的人工挖孔部分,且桩基布置、承台构造都可以与以前相同,从而可大大减少设计的工作量和审查时间,为保证总工期赢得宝贵时间;

(2)施工速度较快。从细砂层顶板开始施工,到灌注完毕,1根桩大概需要 24 h(新设计的冲孔灌注桩要求桩端进入中风化泥砂岩 3倍桩径)。由于成都市场上拥有大量的冲孔钻机,可以在短时间内组织到大量的钻机进入施工现场,为追赶工期做好准备;

(3)其它桩基施工方法均无法满足要求。主要是考虑目前施工现场操作条件和成都地区的现有设备情况,对钻孔灌注桩、预应力管桩、沉井方案被否定。

施工方法确定后,业主又要求我院对桩长进行估计。由于无准确的勘察资料,我院建议在场地的适当地方进行试桩,载荷试验的反力系统采用锚桩,锚桩可由工程桩来承担。静载试验时通过埋设在桩中的钢筋计对桩侧阻力和桩端阻力进行了验证。静载试验前,对桩的完整性采用低应变进行了检验。

根据现场实际情况,共布置 2根 1 000 mm的试桩进行试验研究。试桩编号 1#、2#。其中 1#试桩桩长25m,2#桩长24m,两桩桩端进入中风化泥岩约 3m。

5 冲孔灌注桩设计、承载力验证及分析

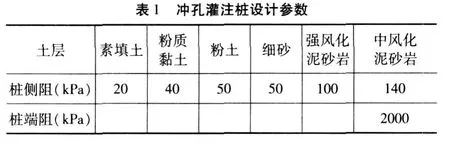

根据原勘察单位的部分测试成果和我院的经验,对该场地的冲孔灌注桩设计参数如表1。

按照《建筑桩基技术规范》(JGJ 94-94)第5.2.9式和第 5.2.11式分别进行计算,得到单桩极限承载力标准值为: 4 897.8 kN和4 070.7 kN。试验时考虑到锚桩为工程桩,设计最大加载能力取 6 500 kN,在最大荷载下,1#试桩沉降为5.192mm,2#试桩沉降为6.277mm。两试桩的沉降远远小于规范所规定的极限沉降量,Q-S曲线基本为线性,说明这两桩的承载能力还远未达到极限承载力。

根据现场实测,试桩在 6 500 kN荷载作用下,强风化泥岩和中风化泥岩的侧阻力实测值分别为:158 kN和238.5 kN,而相应的上部土层则均高于我们给出的建议值约20%~40%。我们分析原因如下:

(1)桩的侧阻力发挥不一致。由于荷载是自上而下传递的,而桩侧土对桩的阻力一般随桩身位移增大有强化的趋势,因此基岩顶板以上的土层实测阻力均大于建议值是合理的;

(2)成都地区分布的红色泥岩属于极软岩,极软岩饱和后,单轴抗压强度几乎全部丧失,因此规范建议可采用天然湿度单轴抗压强度来进行计算。由于冲孔灌注桩为泥浆护壁,在施工过程中,泥浆对泥岩也起到一定的软化作用,将来形成的桩与泥岩之间必然存在一层泥皮,使桩的嵌岩效果发挥不出来,桩的破坏模式仍为桩与土之间的剪切破坏为主,桩土之间的摩擦力与岩石天然湿度单轴抗压强度关系不敏感,因此建议按照规范 5.2.9式进行单桩承载力计算。

(3)试桩在 6 500 kN荷载作用下,桩端的反力占总承载力的比例约 5%,桩侧阻力占有绝对优势,建议本工程按照摩擦桩来进行设计,施工主要控制因素为桩长及桩身完整性。

6 结论及建议

(1)勘察是设计的前提,勘察资料的优劣对整个工程进度及质量影响巨大,应引起大家的重视。

(2)桩基础工程属于隐蔽工程,且一般都是施工过程中的关键过程,它的选型正确对整个工程的工期、造价影响巨大,应给予高度重视。桩基选型必须结合现工程地质条件和该地区已有的成功经验进行,力争做到经济、合理、安全、适用。

(3)成都地区泥岩中冲孔灌注桩的设计建议采用《建筑桩基技术规范》(JGJ 94-94)的5.2.9式进行,而不采用嵌岩桩的计算方式。

(4)由于《成都地区建筑地基基础设计规范》(DB 51/ T5026-2001)中没有推荐泥岩中冲(钻)孔灌注桩的极限端阻力标准值,设计使用冲孔灌注桩时总有顾虑,根据本工程的试验结果,证实在泥岩中使用冲孔灌注桩是可行的,建议中风化泥岩的极限端阻力标准值取 1 800~2 500 kPa,桩较长、桩低沉渣厚(应在规范允许范围内)时,取低值,否则,取高值。

(5)对大直径冲孔灌注桩而言,一般承载力富裕较多,且由于施工过程为水下浇注混凝土,因此桩身完整性是保证桩承载力的第一要素。建议检测方法采用:全数低应变加 10%的桩超声波的方法进行桩身完整性检测。

致谢:本文在撰写过程中,得到了四川中机建设工程质量检测中心提供的试桩数据,在此深表感谢。

[1] DB51/T5026-2001成都地区建筑地基基础设计规范[S]

[2] 刘松玉,季鹏,韦杰.大直径泥质软岩嵌岩灌注桩的荷载传递性状[J].岩土工程学报,1998,20(4)

[3] 刘利民,舒翔,熊巨华.桩基工程的理论进展与工程实践[M].北京:中国建材工业出版社,2001

TU473.1+4

B

2009-07-29

李光明,女,注册土木工程师,从事路基、路面设计。