气井凝胶堵水剂配方优化及性能评价

2010-01-11赵仁保李文魁岳湘安

冯 兵 赵仁保 李文魁 严 曦 刘 翔 岳湘安

(1.石油工程教育部重点实验室(中国石油大学),北京昌平 102249;2.中国石油勘探开发研究院廊坊分院,河北廊坊 065007)

涩北气田经过一段时间的开发后,层间出水成为一种普遍现象,目前应用的排水采气和注水泥封堵等方法效果不明显。淀粉接枝弱凝胶体系的作用原理是在低浓度淀粉和丙烯酰胺溶液中加入适量添加剂,使之在进入地层后缓慢形成凝胶。在油井堵水方面,有许多成功的封堵先例,效果较好[1-11]。但该凝胶体系是否可以用于气井堵水作业,相关研究较少。为此,笔者针对涩北气田的出水特点,对淀粉接枝弱凝胶堵水剂的配方进行了优化,并通过室内模拟试验对其注入性能和封堵性能进行了动态评价。

1 配方优化

1.1 试验药品、仪器

主剂:丙烯酰胺单体(北京化工厂);改性淀粉(工业用品)。添加剂:高价金属离子交联剂;引发剂(实验室自制)。

主要试验设备和仪器:电热鼓风恒温干燥箱(控制温度为55~65℃)、精密天平、调速搅拌器、流变仪、平流泵、药物天平、200 mL和500 mL中间容器、100 cm填砂管、手摇泵、测压装置以及数据采集装置等。

其他条件:堵水剂配制用模拟地层水(矿化度13 000 mg/L)或涩北气田地层水;堵水剂在常温下配制,成胶过程在60℃恒温箱内进行。

1.2 试验方法

考虑到淀粉对堵水剂溶液浓度的影响、现场施工的可操作性以及丙烯酰胺单体成本,主剂质量分数尽量控制在较低范围内;在室内探索性试验的基础上,确定交联剂和引发剂在质量分数低于0.3%时对堵水剂性能的影响较大。利用正交试验设计方法,确定了试验因素与水平,见表1。

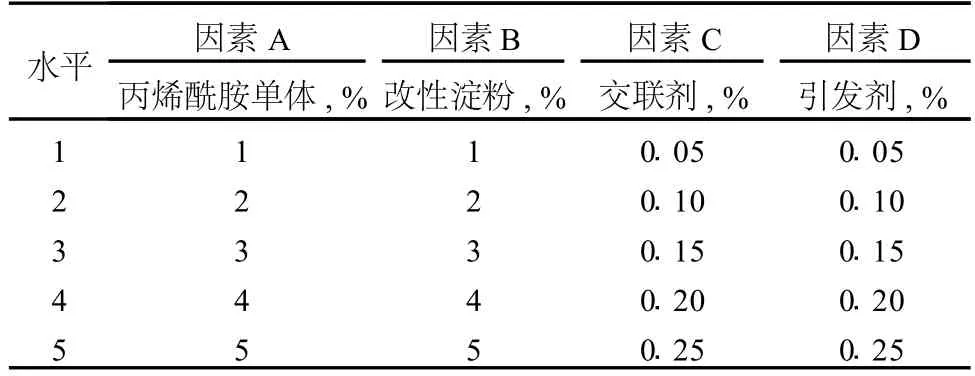

表1 淀粉接枝体系配方筛选试验因素水平

根据已经得到的堵水剂配方体系[2-4],依据正交试验,通过改变堵水剂配方组分的质量分数,对堵水剂的成胶时间、成胶率以及凝胶强度进行对比,并根据凝胶强度标准代码[9-10]对堵水剂静态凝胶强度进行对比。

试验过程中,每5 min观察一次溶液在成胶过程中的变化,按照综合平衡法[12],分别把各个指标按单一指标进行分析,然后再把对各个指标的计算分析结果进行综合平衡,从而确定各因素水平的最优组合。

淀粉接枝体系凝胶配方优选试验主要考察凝胶的3个指标:1)成胶时间,根据现场施工要求,在7~8 h的范围内最好;2)成胶率越高越好;3)成胶强度越高越好。

1.3 试验结果

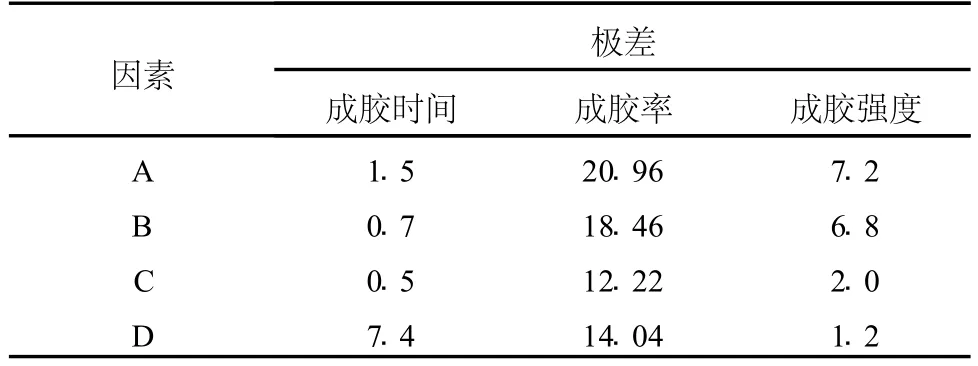

用L25(56)安排试验,试验方案和试验结果及结果分析见表2和表3。

表2 淀粉接枝体系配方筛选试验方案与结果

表3 试验结果分析

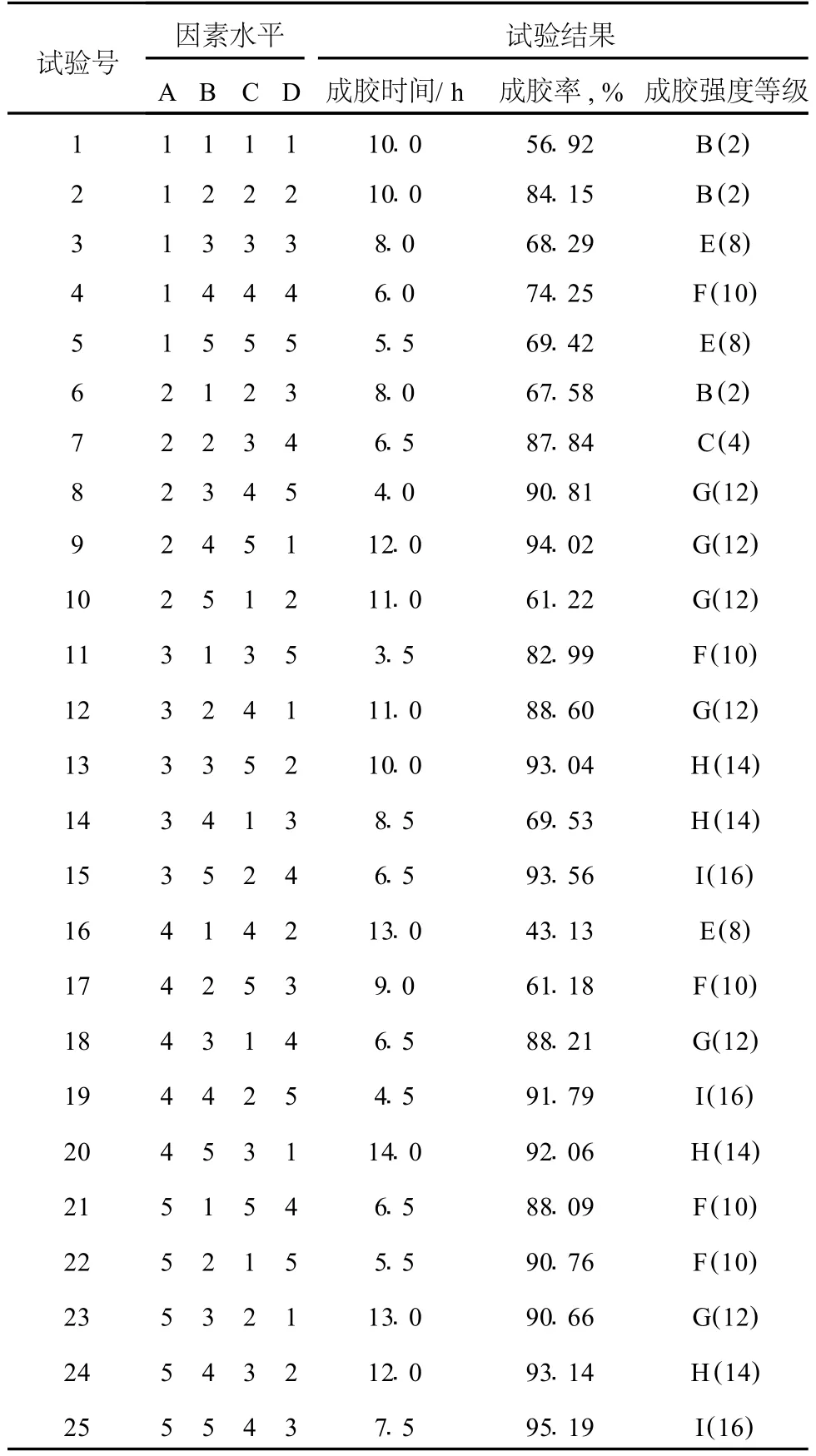

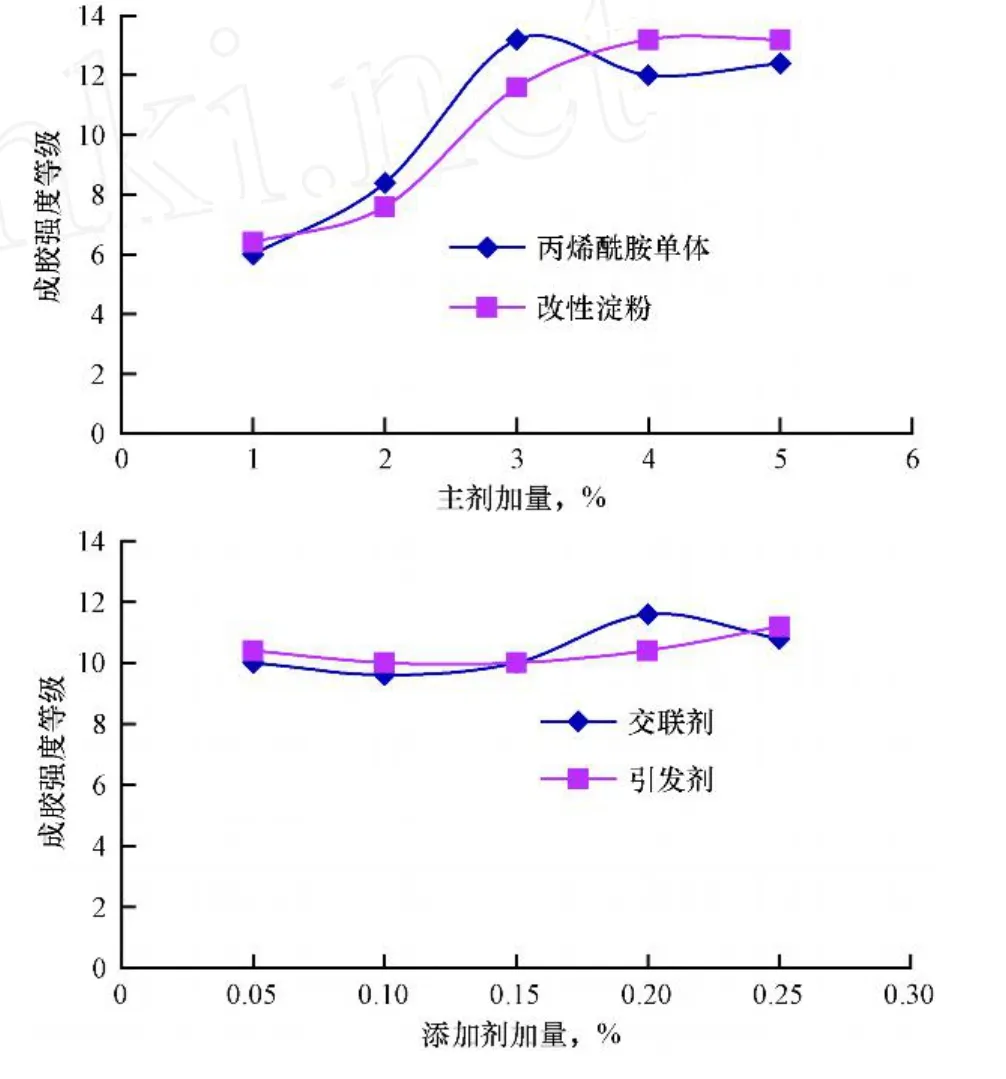

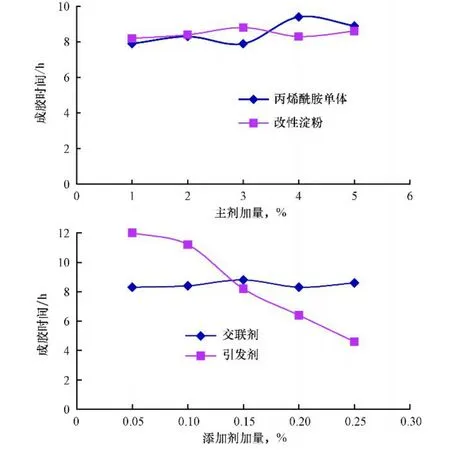

为了便于比较,笔者将堵水剂性能指标随各因素水平的变化情况绘成了图,如图1~图3所示。

图1 各因素对成胶强度的影响

图2 各因素对成胶时间的影响

图3 各因素水平对堵水剂性能的影响

从图1~图3可以看出:

1)从成胶强度来看,丙烯酰胺单体和淀粉的加量比较重要,丙烯酰胺单体和淀粉的加量大于3%时,淀粉接枝体系达到了 G(12)、H(13)级凝胶强度,已达到堵水剂堵水的强度标准,但丙烯酰胺单体和淀粉的加量高于3%时,随其加量的增加,堵水剂强度增幅减小,另外,结合经济因素考虑,丙烯酰胺单体和淀粉的加量均选择3%。交联剂和引发剂含量对成胶强度影响较小,并且强度均维持在F(10)及以上强度。

2)成胶时间在7~8 h范围内最佳,从图2可以看出,引发剂对成胶时间的影响最大,引发剂加量为0.15%时,淀粉接枝体系成胶时间为8.0 h,丙烯酰胺单体、改性淀粉和交联剂加量的改变对成胶时间几乎没有影响,成胶时间均维持在8.3 h左右。从表3中的试验结果分析看,也是引发剂的影响最大,其他因素的影响都非常小,与图2得出的结论完全相同。

3)从成胶率来看,4个因素的改变对成胶率的影响均较大,丙烯酰胺单体加量在3%和5%时成胶率较高,改性淀粉加量在3%时成胶率最高,交联剂加量为0.10%~0.15%时成胶率可达85%,引发剂加量高于0.20%时成胶率较高,其加量为0.15%时成胶率约为73%,但考虑到成胶时间的要求,引发剂的含量确定为0.15%。

综上所述,可得出淀粉接技弱凝胶堵水剂的最优配方为:3.00%丙烯酰胺单体+3.00%改性淀粉+ 0.10%引发剂+0.15%交联剂。

1.4 复合凝胶堵水剂的性能

测定优选出的堵水剂配方在60℃、10 s-1剪切速率条件下的性能,其黏度为22.3 mPa·s,成胶时间8.2 h,成胶后堵水剂的静态屈服强度如图4所示。

图4 屈服强度与时间的关系

从图4可以看出,优选出的堵水剂其静态屈服强度为3.8 kPa,在屈服以后,仍然持续具有3.0 kPa左右的强度,说明该凝胶体系具有长时间保持高强度的特性。

2 性能评价

2.1 试验条件

2.1.1 气井出水模拟试验

涩北气田储层岩性以灰色泥岩和砂质泥岩为主,泥质含量高,故模拟试验岩心采用泥质含量偏高的100~160目露头砂,并添加储层解离岩心作为填砂材料,二者质量比为2∶1。

涩北气田地层水的矿化度为100~130 g/L, p H值7.0~8.0,水型主要为CaCl2型。为真实模拟出水层位的实际情况,试验用水采用涩北一号气田涩2-23井的地层水。

涩北气田储层渗透率为(0.32~612.00)×10-3μm2,出水部位渗透率多高于400×10-3μm2,生产层渗透率低于200×10-3μm2。为充分模拟气藏出水层的渗透率,填砂试验渗透率(N2测量)在(100~600)×10-3μm2范围内。

涩北气田储层温度在40~65℃之间,试验在60℃恒温箱内完成。

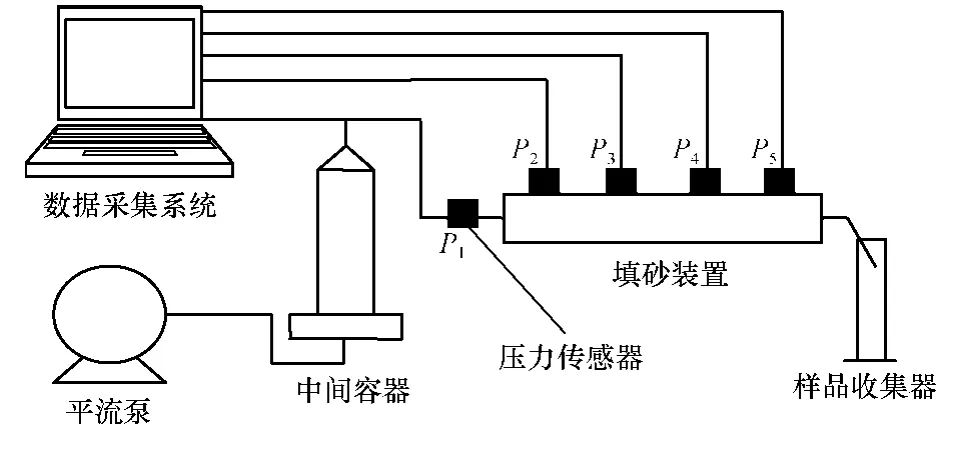

2.1.2 试验装置

利用填砂模拟试验对淀粉接枝体系进行性能评价,填砂试验测量系统如图5所示,(图中,P1~P5为5个测压点)。

图5 填砂管试验装置

2.2 结果与讨论

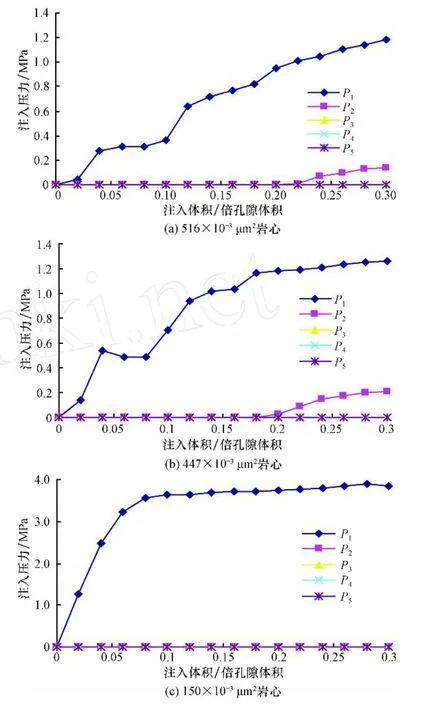

对优选出的淀粉接枝体系进行了注入特性和封堵特性测试。步骤如下:填砂完成后气测渗透率、饱和地层水;以0.5 mL/min流量注入堵水剂,选择堵水剂注入段塞长度为30.0 cm(0.3倍孔隙体积),注入过程中各测压点压力与堵水剂注入量的关系如图6所示;堵水剂注入完毕,及时清洗堵水剂注入管线,然后将装置在60℃恒温环境下静置8.5 h后,从未注入堵水剂一端注水测试堵水剂的封堵效果,用注入压力来表征封堵强度。

2.2.1 堵水剂注入特性

从图6可以看出:随着堵水剂注入量的增大,不同渗透率模拟岩心的注入压力均逐渐增大;注入堵水剂时,初始阶段压力增幅较大,随着时间的推移,压力增幅逐渐趋缓;堵水剂在不同渗透率模拟岩心中的注入压力不同,渗透率越高,堵水剂注入压力越小,渗透率高于450×10-3μm2时最大注入压力约为1.0 MPa,低于150×10-3μm2渗透率的模拟岩心注入压力超过了3.5 MPa,所以渗透率高于450× 10-3μm2出水层适合于进行堵水作业,而堵水剂难以注入低渗透层位。

试验过程中发现,由于堵水剂注入量为0.3倍孔隙体积,堵水剂前缘停留在 P2和 P3两点之间,所以在堵水剂注入过程中,P1和 P2点测到压力数据, P3、P4、P5点压力为零。从图6(c)可以看出,对于渗透率为150×10-3μm2的岩心,P2点的压力持续为零,说明堵水剂未能注入较低渗透率的模拟岩心中,而仅仅在注入端面处形成了堵水剂的存积;而对于渗透率为447×10-3μm2和516×10-3μm2的岩心,堵水剂注入量达到0.2倍孔隙体积后,P2点测到了压力,说明堵水剂前缘运移到填砂管的10 cm位置,所以堵水剂被顺利注入到岩心模型深部。

由此可看出,该类堵水剂对于渗透率大于450× 10-3μm2的储层具有较好的选择性,而现场出水层的渗透率基本都在400×10-3μm2以上,故堵水剂注入时优先选择出水层;而气藏产层渗透率低于200×10-3μm2,因此堵水剂不能进入气藏低渗储层,所以该堵水剂的注入特性表明适合于涩北气田的堵水作业。

图6 不同渗透率岩心各测点压力与注入量的关系

2.2.2 堵水剂的封堵特性

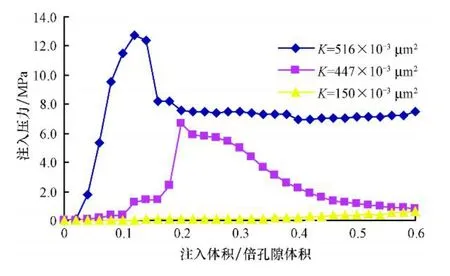

以0.5 mL/min流量注入3.0%堵水剂,待成胶后,以1.0 mL/min流量在未注入堵水剂的一端进行水驱,水驱时注入压力与注入量的关系如图7所示。

从图7可以看出,在以1.0 mL/min的流量进行堵水剂封堵效果测定时,伴随注水量的增加,各测压点的压力逐渐增大,对于渗透率较高的,测得最大压力后发生突降,最大压力即为堵水剂的最大封堵压力,渗透率为516×10-3和447×10-3μm2时模拟岩心测得的封堵强度分别为13.0和6.8 MPa,此即堵水剂的最大封堵压力,折算成封堵强度分别为42和22 MPa/m,说明封堵效果较好;而渗透率为150×10-3μm2模拟岩心的压力测量值较小,没有起到任何封堵效果。

以上结果表明,堵水剂在渗透率高于450× 10-3μm2的储层中具有较好的封堵性能,在低渗储层几乎没有封堵效果,由于涩北气藏出水部位的渗透率多高于400×10-3μm2,并且气层渗透率较低,表明该堵水剂对涩北气藏堵水具有较好的封堵特性。

图7 堵水剂的封堵强度

3 结论与认识

1)主剂加量为3.0%、交联剂加量为0.1%、引发剂加量为0.15%的淀粉接枝体系,成胶时间为8.3 h,具有3.8 kPa的静态强度。

2)通过改变交联剂和引发剂加量可以调节淀粉接枝体系的成胶强度和成胶时间。

3)低质量分数的淀粉接枝体系在渗透率高于450×10-3μm2储层中注入性能较好,并且不能进入渗透率低于150×10-3μm2的产层,所以注入的堵水剂优先进入出水层,而不会进入低渗气层。

4)所优选出的淀粉接枝弱凝胶堵水剂成胶后具有足够高的封堵强度,在渗透率高于450×10-3μm2的出水层中其封堵强度高于22 MPa/m,且不会封堵低渗气层,说明淀粉接枝弱凝胶堵水剂可以用于涩北气藏的气井堵水作业。

[1] 唐孝芬,蔡志军,张继勇.地层内聚合丙烯酰胺凝胶堵水封窜技术[J].石油勘探与开发,1997,24(3):89-91.

[2] 唐孝芬,刘玉章,刘戈辉.配套暂堵实现强凝胶堵剂的选择性堵水实验研究[J].石油勘探与开发,2003,30(1):102-104.

[3] 吕鑫,景艳,岳湘安.HPAM弱凝胶用稳定剂RL-1的研制[J].石油与天然气化工,2005,34(2):126-127.

[4] 尚小琴,赖雅平,陈展云,等.淀粉丙烯酰胺表面控制反应机理及接枝产物结构表征[J].化工学报,2007,58(8):2110-2114.

[5] 李粉丽,侯吉瑞,刘应辉,等.改性淀粉强凝胶堵剂的研制[J].大庆石油地质与开发,2007,26(2):80-82.

[6] 刘一江,王香增.化学调剖堵水技术[M].北京:石油工业出版社,1999,29-41,100-103.

[7] 赵福麟.采油用剂[M].1版.山东东营:石油大学出版社, 1993:57-75.

[8] Ranjbar M,Clausthal T U,Czolbe P,et al.Comparative laboratory selection and field testing of polymers for selective control of water production in gas wells[R].SPE 28984,1995.

[9] Wassmuth F R,Green K,Hodgins L.Water shutoff in gas wells:proper gel placement is the key to success[R].SPE 89403,2004.

[10] 唐孝芬,李红艳,刘玉章,等.交联聚合物冻胶调堵剂性能评价指标及方法[J].石油钻采工艺,2004,26(2):49-53.

[11] 苏川,柴德民,赵永兴,等.一种油井深部堵水剂的制备[J].新疆石油学院学报,2004,16(2):44-47.

[12] 刘振学,黄仁和,田爱民.实验设计与数据处理[M].1版.北京:化学工业出版社,2005:62-75.