基于CAE/CFD技术的套管防磨工具优化设计

2010-08-28祝效华刘少胡石昌帅许建民

祝效华刘少胡石昌帅许建民

(1.油气藏地质及开发工程国家重点实验室(西南石油大学),四川成都 610500;2.西南石油大学机电工程学院,四川成都610500;3.中国石油长城钻探工程有限公司,北京 100101)

◀设备与工具▶

基于CAE/CFD技术的套管防磨工具优化设计

祝效华1,2刘少胡2石昌帅2许建民3

(1.油气藏地质及开发工程国家重点实验室(西南石油大学),四川成都 610500;2.西南石油大学机电工程学院,四川成都610500;3.中国石油长城钻探工程有限公司,北京 100101)

在深井和大位移井钻进中,常常由于钻井周期长及狗腿度严重等问题导致套管和钻杆接头严重磨损甚至磨穿,带来安全隐患和巨大的经济损失。针对现有套管防磨工具使用寿命短和压耗大的问题,应用CAE和CFD技术分析了其过流压耗及间歇碰撞滚滑状态下的工作应力,提出了有针对性的改进措施,改进后结构的峰值工作应力和压耗分别减小20.8%和17.3%,可磨损体积增大14.0%;对挡圈及锁紧结构进行了优化设计,降低了其拆装难度。优化后的防磨工具压耗更小,可以有效减小套管和钻杆的磨损。

CAE/CFD技术;套管;防磨工具;应力分析;流场;优化设计

深井和大位移井钻井周期长,部分井段常常会出现严重狗腿度,因此套管和钻杆在大的侧向力及轴向拉力作用下形成间歇碰撞式滚滑接触摩擦副,过流岩屑构成摩擦副间的“磨料”,若不采取相应的保护措施,套管和钻杆接头在长时间的摩擦作用下将严重磨损。套管磨损后整体强度降低,在复杂地质条件下极易过早挤毁和破漏,从而严重影响油井寿命和油气开采效益[1-2]。接头是钻杆磨损的主要部位,钻杆严重磨损后将降级使用或直接报废。套管和钻杆用量大,在建井成本中占有相当大的比重,因此研究高效的防磨技术措施具有积极意义。

目前,减磨和防磨技术措施主要有[3-8]:1)在钻井液中加入润滑添加剂;2)使用钻柱接头式旋转防磨护套;3)使用钻杆胶皮护箍;4)使用滚珠套式防磨工具;5)采用非旋转防磨接头;6)采用钻杆接头敷焊减磨合金带技术;7)采用分体式套管防磨衬套。笔者以现场中使用效果较好的钻柱接头式旋转防磨护套为研究对象,利用CAE和CFD技术,对其进行了进一步的优化设计。

1 工具结构及工作原理

钻柱接头式旋转防磨护套三维示意图见图1。该工具主要由防磨本体、复合材料防磨套和挡圈组成。防磨本体两端分别为API螺纹,可连接在钻柱上。钻柱和防磨本体一起旋转,复合材料防磨套与防磨本体之间存在相对转动。

图1 钻柱接头式旋转防磨护套三维示意

2 防磨护套结构应力分析与优化

旋转防磨护套与钢的摩擦系数小,对套管和钻杆保护效果好。过流结构特征对防磨护套的使用寿命有较大影响,设计不当易导致防磨护套撕裂。笔者应用非线性CAE技术对其进行了转动状态下的碰摩分析,护套为大变形材料,分析时采用了Mooney-Rivlin模型[9]:

式中,W为应变能密度;Cij为Rivlin系数;I1、I2分别为第1、第2 Green应变不变量。

不同时刻,防磨护套与套管内壁的碰撞摩擦部位不同,取分析结果的峰值应力时刻(如图2(a)所示),该时刻其最大应力为9.717 MPa,最大应力在防磨护套端部内表面三角形凹槽和外表面突出棱根部的连接区域,与防磨护套现场撕裂情况(见图3)一致;此外,在外表面突出棱和轴向凹槽的过渡区也存在高应力。

图2 改进前后防磨护套的应力云图

图3 改进前防磨护套撕裂实例

为减小防磨护套在碰摩过程中的峰值应力,采用有限元法进行了多次分析,最终提出如下改进措施:1)将防磨护套内表面的三角形凹槽改成半圆凹槽;2)增大外表面突出棱与轴向凹槽的圆弧过渡尺寸;3)减小防磨套最大外径,同时对防磨套外表面凹槽的下部1/3段进行加厚。

改进方案的峰值应力如图2(b)所示,其最大应力减小为7.699 MPa,减幅为20.8%,改进措施有效缓解了应力集中现象。改进前后防磨护套的可磨损体积分别为372 642.43 mm3和423 800.70 mm3,改进后增幅为14.0%。减小峰值应力和增大可磨损体积可以有效延长防磨护套的使用寿命。

3 防磨护套过流压耗分析

在深井中使用防磨护套要求其过流压耗越小越好。减小防磨护套外径以及平滑处理突出棱和凹槽间的过渡区可以减小过流压耗,根据该思路提出改进措施(同上节),选用RNGκ-ε湍流模型对改进前后的防磨护套进行流体动力学分析,控制方程[10]如下。

连续性方程:

运动方程:

动量方程:

RNGκ-ε方程:

边界条件设置:防磨护套过流流场可视为不可压缩湍流流场,入口流量取12 L/s,出口按相对压力设定,取0 MPa,工具表面和井壁按固壁无滑移边界条件处理。

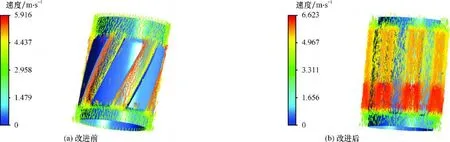

改进前后防磨护套的压力场云图和速度场矢量图分别见图4和图5。由图4可知,改进前后过流压耗分别为1.314×10-2MPa和1.086×10-2MPa,压耗减小17.3%;由图5可知,改进前后峰值速度分别为5.916 m/s和6.623 m/s,速度增幅为10.0%。通过流体动力学分析可知:1)改进后过流压耗大幅度减小,有利于减小循环系统的压力负荷,减小憋泵及循环管线刺漏的概率;2)过流峰值流速略有增大,这对防磨护套寿命有一定的负面影响,但该流速仍远小于橡胶制品的临界冲蚀流速(净化钻井液中该临界值为45 m/s,未净化钻井液中该临界值约为15~20 m/s)。

图4 改进前后防磨护套流场压力云图

图5 改进前后防磨护套流场速度矢量图

4 挡圈结构及配套拆装工具设计

防磨护套工作一段时间后,外径磨小,防磨护套挡圈与井壁存在碰撞与摩擦,挡圈螺纹易粘扣,导致卸扣困难,现用挡圈如图6(a)所示。

为避免粘扣和方便拆装,对档圈提出如下改进措施(见图6(b)):1)将该连接螺纹改为梯形螺纹,梯形螺纹具有牙根强度高、对中性好及不易松动等特点;2)在挡圈下端开槽,设计了与该槽配合的拆装套(见图7)。使用改进后的挡圈结构和配套拆装套可以有效避免挡圈粘扣,并可减少液压大钳拆卸过程中对工具本体和挡圈的损坏。

图6 改进前后挡圈示意

图7 挡圈拆装套示意

5 结束语

应用CAE/CFD技术完成了接头式旋转防磨护套的力学分析和改进设计,改进后结构的峰值工作应力和过流压耗分别减小20.8%和17.3%,可磨损体积增大14.0%。可见,防磨护套改进后可有效减小套管和钻杆的磨损。

[1] 关舒伟,李春福,李学艺,等.非均匀外挤压力作用下内径偏磨套管的应力分析[J].石油钻探技术,2009,37(2):38-40.

[2] 刘作鹏,王海文,闫相祯.应用弹塑性力学相关理论分析套管射孔后剩余强度[J].石油钻探技术,2007,35(2):31-45.

[3] 孟伟,杨玉坤,王宝新.钻井配套技术在川东北的应用与实践[M].北京:地质出版社,2007:144-154.

[4] 李克向,周煜辉,苏义脑,等.国外大位移井钻井技术[M].北京:石油工业出版社,1998:341-349.

[5] 韦忠良,孙金美.常规套管防磨器损坏原因分析研究[J].钻采工艺,2009,32(1):68-70.

[6] 谢桂芳,高翔.深井套管防磨技术研究与应用[J].石油矿场机械,2008,37(2):69-74.

[7] 韩秀明,樊建春.钻杆防磨技术的现状和发展[J].石油矿场机械,2007,36(3):17-22.

[8] 张红生,郭永宾.套管防磨保护措施[J].石油钻采工艺,2007, 29(6):116-118.

[9] 王伟,邓涛,赵树高.橡胶Mooney-Rivlin模型中材料常数的确定[J].特种橡胶制品,2004,25(4):8-10.

[10] 尤天渝,苏亚欣,向文英,等.计算流体力学[M].重庆:重庆大学出版社,2007:20-80.

[审稿 吴姬昊]

Tool Optimization of Casing Antigalling Based on CAE/CFD Technology

Zhu Xiaohua1,2Liu Shaohu2Shi Changshuai2Xu Jianmin3

(1.State Key L aboratory of Oil&Gas Reservoir Geology and Ex ploitation,Southwest Petroleum University,Chengdu,Sichuan,610500,China;2.College of Electromechanical Engineering,Southwest Petroleum University,Chengdu,Sichuan,610500,China;3.Great Wall Drilling Company,CN PC, Beijing,100101,China)

During drilling deep wells and extended-reach wells,casing and drill string joint worn occursfrequently due to long drilling period and high dog leg severity,which brings high risks and economic loss.This paper used CAE &CFD technology to analyze flow pressure loss and working stress under intermittent collision and skid state,and proposed measures for improvement correspondingly.After the improvement,working stress and pressure loss of structures were reduced by 20.8%and 17.3%respectively,worn volume was raised by 14.0%.The optimized design of retainer ring and locking structure reduced the dismounting difficulty.The optimized tool has a lower pressure loss, and can effectively reduce abrasion of casing and drill pipe.

CAE/CFD technology;casing;preventing wear tools;stress analysis;flow field;optimizing design

book=2010,ebook=142

TE925+.2

A

1001-0890(2010)02-0058-04

2009-07-01;改回日期:2010-01-19

国家自然科学基金项目“空气钻井钻具与井壁碰摩机理及量化评价方法研究”(编号:50804040)资助

祝效华(1978—),男,山东菏泽人,2000年毕业于西南石油学院机械制造专业,2005年获西南石油大学机械设计及理论专业博士学位,副教授,主要从事杆管柱力学及井下工具等方面的科研工作。

联系方式:(028)83035262,zxhth113@yahoo.com.cn