零排放氢气纯化器的工艺过程和运行分析①

2010-01-10刘京华

刘京华,安 刚,曹 建

(北京航天试验技术研究所 ,北京 100074)

·工艺与设备·

零排放氢气纯化器的工艺过程和运行分析①

刘京华,安 刚,曹 建

(北京航天试验技术研究所 ,北京 100074)

零排放电解氢气纯化器在氢气纯化过程中再生氢气不排放,极大地降低了能源消耗,是值得推广的氢气纯化技术。着重介绍了我所研制的零排放电解氢气纯化器的工艺过程、主要工艺设备的特点和调试及生产运行数据分析。调试和生产运行证实零排放纯化器生产工艺满足产品氢气质量要求,完全达到设计技术指标。

零排放;氢气;纯化器;工艺过程

电解氢气纯化器广泛应用在航空、航天、电子、电力等领域。在普通的纯化器中将电解原料氢气脱氧干燥纯化成高纯氢气的纯化过程中要排放约10%~15%的再生氢气,这就造成了能源的浪费和生产成本的提高。目前我国政府广泛宣传节能减排政策,为了节能减排、降低生产成本,我所研制了零排放电解氢气纯化器。

1 零排放电解氢气纯化器的工艺设计技术参数

处理气体电解氢气;工作压力≤1.6M Pa;氢气处理量≤600 Nm3/h;原料氢含氧量≤2000× 10-6;原料氢含 40℃饱和水蒸气;产品氢气氧含量≤1×10-6;产品氢气露点≤-70℃;再生氢气零排放。

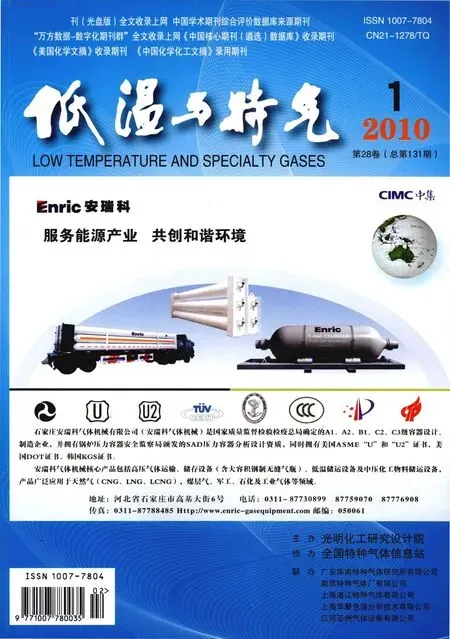

2 零排放电解氢气纯化器工艺流程示意图和安装结构布置图

3 主要工艺过程

氢气除氧过程:主要设备包括脱氧器和脱氧回热器。

氢气冷却除水过程:主要设备包括一个冷却水换热器、两个冷冻水换热器、三个气液分离器以及冷却水和冷冻水设备。

氢气吸附干燥过程:包括主吸附过程和再生吸附过程。主要设备包括三个干燥吸附塔、再生加热器、再生回热器以及差压调节系统、流量调节系统和再生氢气冷冻除水设施。

吸附塔是三塔轮换工作,依次进行吸附—再生—再生吸附,24 h一个周期。

主吸附过程:大部分的原料氢气除氧后经主吸附塔吸附干燥得到产品氢气。

再生过程加热 10 h,冷吹 10 h,静置 4 h。再生氢气流量 70~110 Nm3/h。

再生吹除的氢气经加热器加热至 350℃进入需再生的吸附塔,进行再生吹除,吸附塔出口的再生氢气进再生回热器降温,降温后再进冷冻水换热器冷凝析出明水,经气液分离器排出明水,分离后的氢气进入再生吸附塔,吸附干燥得到产品氢气。

4 主要工艺设备介绍

脱氧器:用于除去电解氢气中含有的氧。脱氧器高径比> 4。内装钯触媒催化剂,使用条件常温,空速 ≤8000 h-1,催化反应残氧量≤1×10-6,氢气通过脱氧器的平均温度 82℃。

脱氧回热器:将原料氢气与脱氧反应后的 80℃左右的氢气进行热交换,提高反应温度,进一步提高脱氧效率。

脱氧后的氢气进入冷却水换热器、冷冻水换热器。由于脱氧后的氢气含有大量的水分,必须采用冷凝的方法冷凝出大量的水分。冷却水换热器将脱氧后的氢气降温至冷却水温度。冷冻水换热器将氢气继续降温至 10℃。经过两级气液分离器分离排放大部分的明水。再生吹除的氢气是不排放的,必须经回热器降温、冷冻水换热器冷却至 13℃。

干燥吸附器:用于吸附原料氢气中带来的水分和氢氧化合产生的水分。吸附器高径比> 5。内装分子筛干燥剂。吸附器共有三个。吸附器再生过程中氢气入口温度 350℃,加热过程中出口温度可达260℃,以保证整个吸附塔的再生效果。

再生加热器:再生加热器用于加热再生的氢气。再生氢气加热器采用流态型电加热器,氢气直接经电热管加热,效率高且易控制。由一个加热器分别给三个吸附器加热。加热器电控柜可实现本控和远控的功能。

再生吸附回热器:为了回收热量和降低再生氢气出口温度,设计了套管式换热器,回热器出口氢气温度可低于 100℃,防止了冷却水的大量气化并提高了回热器的换热效率。

气液分离器:脱氧后的原料氢经两级冷却水换热器冷却,再经两级气液分离器分离并排出明水。再生吹除的氢气亦经冷冻水换热器冷却和气液分离器分离并排出明水。

在线露点分析系统:露点传感器安装在现场。二次仪表在控制间,二次仪表可以显示露点温度值和 ppm含量。可送出 4~20mA的信号给 PLC进行显示,可直接显示产品氢气的露点。

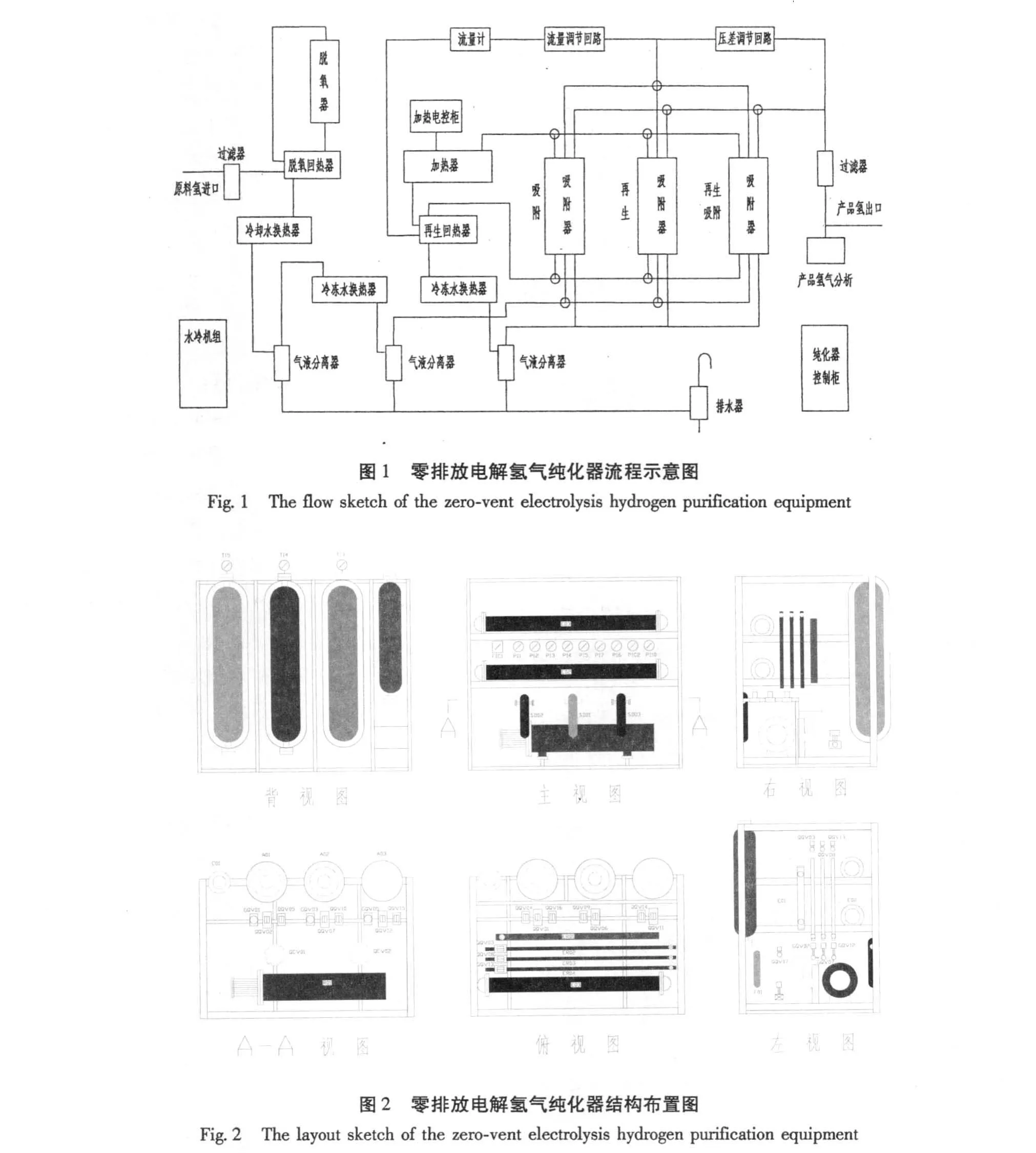

工艺系统安装结构:由于场地限制,纯化器采用2600mm×2800mm×31500mm框架式结构,积木式安装,脱氧器部分和氢气进出部分采用手动控制。干燥器干燥吸附、加热再生部分采用程序自动控制,执行机构由气动球阀和高温气动截止阀完成。全部氢气管线、阀门、设备均采用 304不锈钢材料。

高温气动截止阀的使用:再生氢气由一个高温流态加热器给三个吸附器加热,涉及到高温氢气的切换问题,为保证高温氢气条件下阀门不泄漏氢气,采用特殊结构的气动截止阀。

排水器的使用:氢气冷却过程中冷凝出的明水经三个气液分离器向外排出。从安全考虑,为确保排水时不向厂房内排放氢气,我们设计了排水器,将水与氢气的混合气经透明管路汇流排水器,氢气经放空管放空,水经排水器自动排放至地沟。

控制系统:控制系统采用西门子公司的PLC200,由触摸屏进行人机交流通讯、显示和控制整个纯化过程。控制回路由差压控制回路、流量控制回路和温度控制回路组成。所有气动阀门均由PLC程序自动控制。

5 调试过程和生产运行数据分析

氢气纯化器安装完成,在未装吸附剂和脱氧剂的情况下进行氮气气密性检查,彻底解决系统阀门、管路和设备的泄漏问题。

在确认系统气密性良好的情况下,将吸附剂和脱氧剂装入系统。在氮气条件下进行再生过程的阀门、管路和设备的再生温度的检验,加热器和吸附器应达到再生温度和加热再生的时间。整个氢气纯化系统恢复常温后,重新紧固阀门和设备的法兰连接件,以保证系统气密性。同时在氮气状态下调试PLC控制程序。

纯化器相关系统正常后,全系统进行氢气置换。在氢气状态进行考核性运行。

氢气纯化器进行氢气状态 72 h试生产运行。每个吸附塔按程序依次进行吸附—再生—再生吸附过程,同时对系统的工艺过程和控制过程进行考核。

经运行证实氢气系统差压可在 0.1~0.2M Pa范围调整。再生氢气流量依产品氢气流量可进行70~110m3/h的调节。加热器温度控制设定在 350℃,在生产运行中温度控制实现 ±1℃的控制精度。

再生过程 24 h一个周期。再生加热时间 10 h,冷吹时间 10 h,静置 4 h。加热过程在 10 h内吸附器出口温度依再生氢气流量可达 250~260℃,冷吹时间内出口温度可达常温,完全满足工艺要求。

冷冻水换热器氢气经气液分离器出口温度≤10℃,再生冷冻水换热器氢气经气液分离器出口温度≤13℃。保证了氢气气液分离的效果。由于再生脱附的水分的释放是突发性的,所以要仔细考虑气液分离器的放液间隔和时段频次,以保证分离出的液体及时排放。

脱氧回热器的使用提高了脱氧器温度,提高了脱氧效果。

再生回热器氢气出口温度 <85℃,保证了再生氢气冷冻水换热器的正常使用。

在生产运行过程中产品氢气分析,O2含量≤1 ×10-6,N2含量 ≤5×10-6(色谱分析),露点 ≤-72℃ (在线和现场分析)。

6 结 论

(1)零排放氢气纯化器在生产运行过程中再生氢气不排放,真正实现了氢气零排放,节能降耗效果显著。

(2)加入脱氧回热器提高了脱氧塔的催化反应温度,脱氧效果显著,产品氢气含氧量分析≤1 ×10-6。

(3)吸附塔运行效果:在纯化器生产运行期间露点仪现场分析、在线露点分析均≤-72℃。证明纯化器的吸附干燥效果是好的,零排放的方法是可行的。

(4)加热再生过程在压差控制在 0.1~0.2 M Pa的压差状态下再生氢气流量可在 70~100 Nm3/h范围内调整,在加热期间吸附塔出口温度可达 250~260℃,满足分子筛再生温度要求。

(5)吸附器再生加热过程中气液分离器的放液时段和频次是保证吸附塔正常工作的重要因素,必须合理安排。

(6)综上所述,零排放电解氢气纯化器的设计合理,产品氢气达到设计技术指标。实现了电解氢气纯化过程氢气零排放,节能减排效果明显,大大降低了生产运行成本。零排放电解氢气纯化器技术先进,达到了国内水电解氢气纯化设备的先进水平。

[1]冯秋良 .实用管道工程安装技术手册 [M].北京:中国电力出版社,2006.

[2]钱颂文 .换热器设计手册 [M].北京:化学工业出版社,2002.

[3]曲彩云 .管道与管道附件 [M]//.机械设计手册 .北京:机械工业出版社,2007.

[4]电子工业部第十设计研究院 .氢气生产与纯化 [M].黑龙江:黑龙江科学技术出版社

[5]贡克勤 .西门子 PLC编程技术及过程应用 [M].北京:机械工业出版社,2007.

The Techno logy Process And Da ta Ana lysis of Zero-Ven t Hydrogen Pur ifica tion Equ ipm en t

L IU Jing-hua,AN Gang,CAO Jian

(Beijing Institute of Aerospace Testing Techno logy,Beijing 100074,China)

There isno regeneration hyd rogen ventingwhen the zero-ventelectro lysishydrogen purification equipm entwo rks. This k ind of hyd rogen purification technique iswo rth generalizing as it saves energy,reduces ven ting and decreasesproduction cost.This artic le introduced the techno logy process,the function ofm ain device and process data analysisof the zero venting hyd rogen purification equipm ent researched and developed by our institute.The equipm ent debugging and wo rking data show s that the equipm enthas satisfied the quality requirem entofproduction hyd rogen and accordedw ith the design target.

zero-vent;hyd rogen;purification equipm ent;technology process

TQ116.2+1

B

1007-7804(2010)01-0010-04

10.3969/j.issn.1007-7804.2010.01.003

2009-07-03

刘京华,男,54岁,1977年毕业于浙江大学化工自动化与仪表专业,高级工程师。在航天领域长期从事低温工程、低温试验和工业气体纯化技术的工程应用研究工作。