天然橡胶与金属双涂层胶接体系的研究*

2010-01-08王德志曲春艳

王德志,曲春艳,冯 浩

(黑龙江省科学院石油化学研究院,黑龙江 哈尔滨,150040)

天然橡胶与金属双涂层胶接体系的研究*

王德志,曲春艳,冯 浩

(黑龙江省科学院石油化学研究院,黑龙江 哈尔滨,150040)

采用机械共混和胶料成膜工艺制备了一种酚醛-橡胶型膜状胶黏剂,探讨了主要组份对胶黏剂胶接性能的影响。该膜状胶黏剂与制备的底胶构成的双涂层胶接体系满足天然橡胶与金属的热硫化粘接,扯离强度达到4.0MPa以上,180°剥离强度达到3.0kN/m以上,且试件大都为橡胶内聚力破坏。热失重(TGA)测定膜状胶黏剂固化产物的明显热失重温度达到了350℃以上,其热稳定好。该胶接体系不仅适用于天然橡胶与金属的热硫化粘接,还适用于天然橡胶与树脂基复合材料的热硫化胶接,目前该胶接体系已成功应用于天然橡胶与碳/聚酰亚胺复合材料胶接构件的制造中。

天然橡胶;金属;树脂基复合材料;底胶;膜状胶黏剂;双涂层胶接体系

前 言

随着胶黏剂工业和粘接技术的发展,金属与橡胶的粘接已广泛应用于汽车制造、军工方面、道路桥梁以及机械制造等很多领域[1]。采用橡胶与金属等材料复合,以期利用橡胶的高弹性与金属的刚性,使这类材料获得更好的强度和耐久性。在众多的橡胶种类当中,天然橡胶具有来源广泛、价格低廉、回弹性好、机械强度高、耐屈挠性好等特点,在各种橡胶与金属的胶接构件中占有相当的比重。近些年来,先进树脂基复合材料在航空领域大有取代金属材料之势,这使得橡胶与树脂基复合材料的胶接结构在设计中被不断采用,其界面层材料-胶黏剂对该结构的可靠性起到至关重要作用。本文研制了一种以天然橡胶、氯化天然橡胶为主体材料,以炭黑为补强材料,以过氧化物和酚醛硫化树脂复合物为硫化体系,采用机械共混和胶料成膜工艺制备了一种酚醛-天然橡胶(NR)型膜状胶黏剂(胶膜),与制备的底胶构成双涂层胶接体系可实现天然橡胶与金属或树脂基复合材料的热硫化粘接,目前已在天然橡胶与碳/聚酰亚胺复合材料胶接结构件上获得应用。相对于传统的溶剂型胶黏剂,本膜状胶黏剂具有环保、厚度均匀、胶接可靠性高等特点。

2 实验部分

2.1 主要原材料

天然橡胶(NR)1#烟片胶,印度尼西亚;氯化天然橡胶(CNR),黏度60mPa.s,江苏响水县瑞泽化工有限公司;辛基酚醛硫化树脂,太原市元太生物化工有限公司;硼酚醛树脂,陕西省西安市太航阻火聚合物研究所;炭黑,型号N339,天津炭黑厂;过氧化二异丙苯,泰兴市试剂化工厂;氧化锌,山东神鲁锌业有限公司;硬脂酸,天津市博迪化工有限公司;KH-560,南京曙光化工厂;间苯二酚甲醛树脂,本实验室自制[2]。

2.2 胶黏剂制备

2.2.1 底胶的制备

取定量的间苯二酚甲醛树脂和KH-560溶于无水乙醇,经机械搅拌配制成10%间苯二酚甲醛树脂、1%KH-560的无水乙醇溶液,既为本研究底胶,其特点为浸润性好,粘附性强。

2.2.2 胶膜的制备

采用XK-160型开炼机,机械混合天然橡胶烟片胶和氯化天然橡胶粉末,按顺序加入炭黑、硬质酸、氧化锌混炼并薄通3遍后,然后加入过氧化二异丙苯和酚醛树脂继续混炼,待混炼均匀后出料,既所需胶料。将胶料预热至80℃左右后在无溶剂胶膜压延机上压延成膜。胶膜颜色:黑色;胶膜厚度:0.06~0.08mm;胶膜外观:表面均匀无外来杂质。

2.3 被粘材料及其表面处理

LY-12CZ铝合金:磷酸阳极化;45#碳钢:喷砂处理;环氧或聚酰亚胺基复合材料:砂纸打磨后用丙酮擦拭;天然橡胶生胶片:胶接前需重新混炼并压制所需厚度。

2.4 胶接工艺

首先在金属或树脂基复合材料表面刷涂一层底胶,厚度为 2~8μ,室温晾置 30~40min,按胶接面积或胶接接头形状裁剪胶膜,去除一面隔离纸,将胶膜贴附在被粘材料的表面,然后去除另外一层隔离纸,将天然橡胶生胶片贴附于胶膜表面,模压或热压罐加压。

2.5 固化条件

固化温度150℃;固化压力,模压≥3MPa,热压罐加压≥0.3 MPa;固化时间40~60min。

2.6 分析及测试

热分析:采用差热扫描量热仪(PERKIN ELMER DSC7),升温速度 10℃/min。

热失重分析:采用热失重仪(PERKIN ELMER TGA7)对固化物的热稳定性分析,升温速度:10℃/min。

GB/11211-2009硫化橡胶或热塑性橡胶与金属粘合强度的测定(扯离强度)。

GB/T 15254-1994硫化橡胶与金属粘接 180°剥离试验。

3 结果与讨论

3.1 主体材料对胶膜性能的影响

3.1.1 橡胶对胶膜剥离强度的影响

为与被粘材料相匹配,本文选用了天然橡胶做主体增韧材料。天然橡胶属于非极性材料,对金属表面吸附性差。为改善极性,引入部分氯化天然橡胶,其用量对胶膜剥离性能的影响见表1。

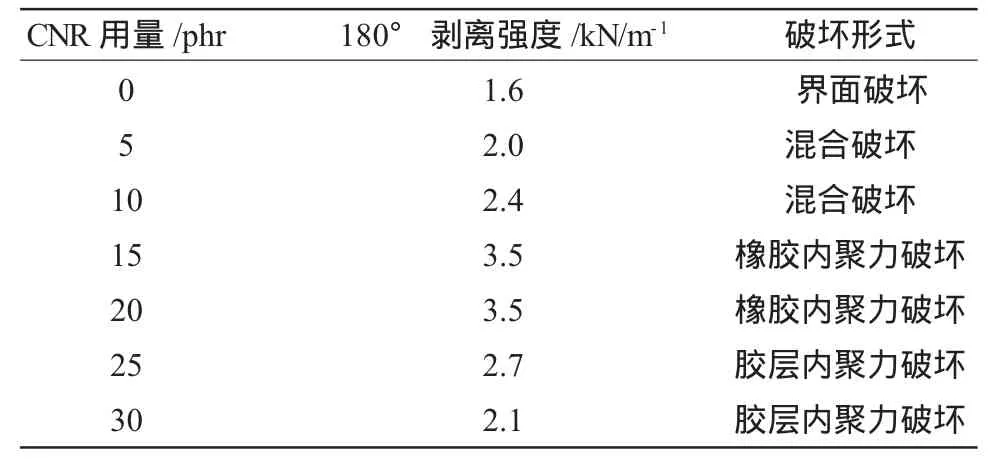

表1 CNR用量对胶膜180°剥离强度的影响Table 1 Effect of CNR content on the180°peel strength of film adhesive

从表1可以看出,随着氯化天然橡胶比例的增加,180°剥离强度呈先增加后降低的趋势,且破坏形式经历了界面破坏-混合破坏-橡胶内聚力破坏-胶层内聚力破坏,说明适量氯化天然橡胶的引入增加了胶黏剂对金属的浸润性和黏附力,提高了胶接强度。用量继续增加后出现了胶接强度降低,且破坏形式向胶层内聚力破坏过渡,本工作选择15~20phr氯化天然橡胶。

3.1.2 炭黑用量对胶膜扯离强度的影响

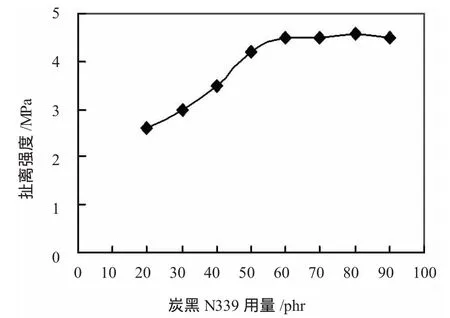

为了提高胶黏剂的拉伸强度和耐撕裂性能,大都采用炭黑作为酚醛-橡胶类型胶黏剂的补强材料,本研究采用了具有代表性的N339炭黑,其用量对胶膜扯离强度影响见图1。

图1 炭黑N339用量对胶膜扯离强度的影响Fig.1 Effect of N339 carbon content on the tearing strength of film adhesive

从图1可以看出:炭黑N339能明显提高胶黏剂扯离强度。但实验中发现,炭黑用量超过50phr以后,对扯离强度贡献不大,且胶膜自粘性变差,工艺性能下降,其用量为50~60phr较合适。

3.1.3 硫化体系对胶膜性能的影响

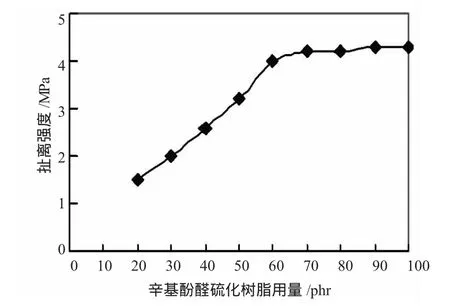

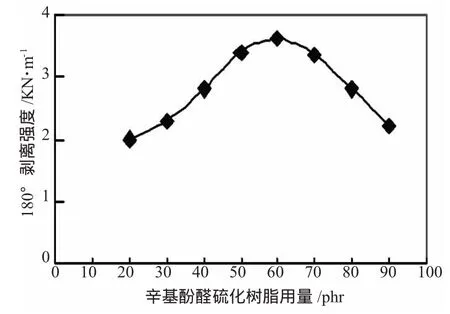

本研究采用辛基酚醛硫化树脂与过氧化二异丙苯并用的硫化体系。酚醛树脂对金属表面的浸润性和黏附力好,对橡胶的硫化作用突出,硫化反应发生在酚醛树脂中的羟甲基酚和橡胶双键之间,形成稳定的氧杂萘结构;适量过氧化物(本实验采用3phr)可以进一步加强交联密度,提高扯离强度。辛基酚醛硫化树脂用量对胶膜的强度影响见图2、图3。

图2 酚醛树脂的用量对胶膜扯离强度的影响Fig.2 Effect of phenolic resin content on the tearing-strength of film adhesive

图3 酚醛树脂的用量对胶膜180°剥离强度的影响Fig.3 Effect of phenolic resin content on the 180°peel strength of film adhesive

从图2、图3可以看出:辛基酚醛硫化树脂用量为60phr左右时胶黏剂扯离强度和剥离强度均出现了较高值,且试件破坏形式大都为橡胶内聚力破坏;用量继续增加时180°剥离强度下降明显,且被粘橡胶与胶黏剂层之间呈界面破坏趋势。在实验中,引入了具有耐高温、耐烧蚀特性的硼酚醛树脂[3,4]部分取代辛基酚醛硫化树脂,进一步了提高体系的耐热性,其实验结果见3.3.2。

3.2 胶接体系基本力学性能

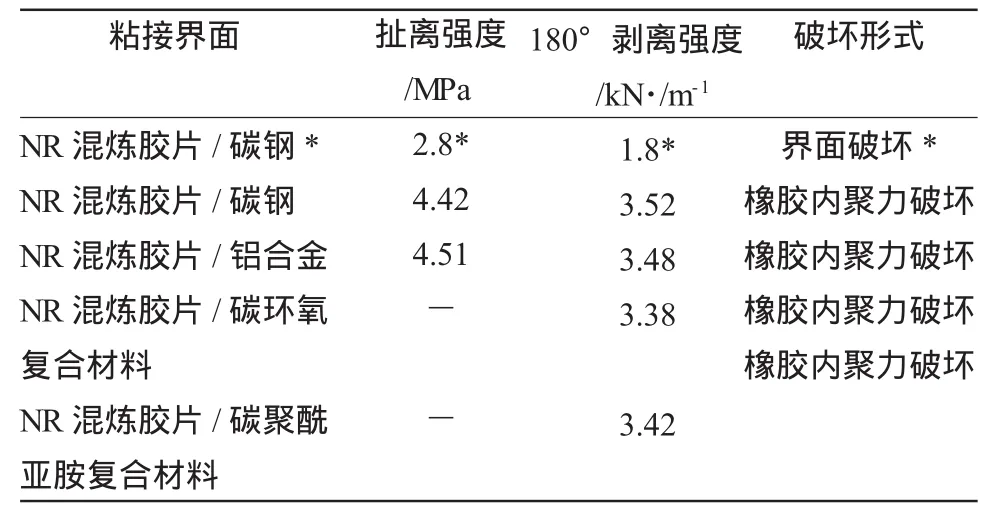

采用底胶加面胶(胶膜)的双涂层胶接体系的力学性能如表2所示。

表2 胶接体系基本力学性能Table 2 Basic mechanical properties of the double-coating bond system

由表2可以看出:相对于未施用底胶单纯采用胶膜出现胶接强度低且界面脱皮的破坏形式,采用底胶加面胶(胶膜)的胶接体系则实现了天然橡胶与金属或复合材料的理想胶接,胶接强度高且出现橡胶内聚力破坏形式。采用底胶加面胶双涂层胶接原理[5]成功解决天然橡胶与金属和树脂基复合材料的热硫化胶接。

3.3 胶膜热力学曲线分析

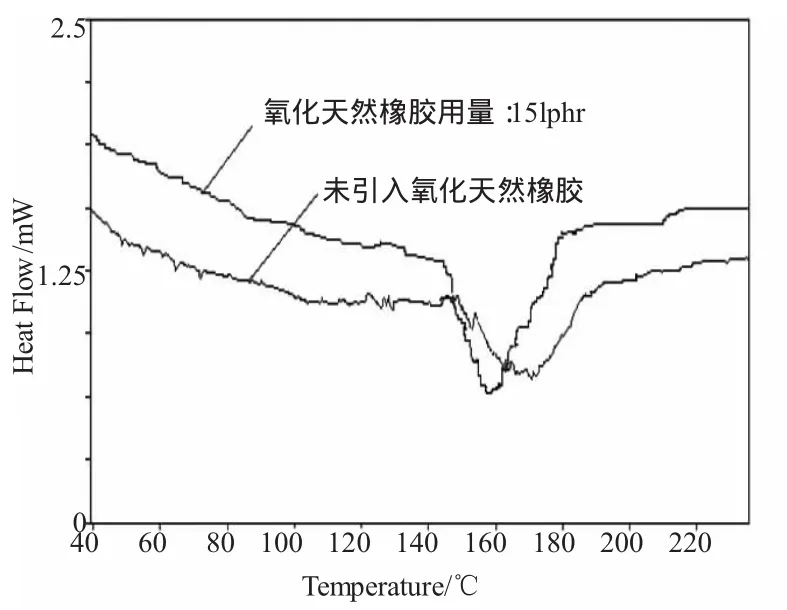

3.3.1 胶膜示差扫描量热法(DSC)曲线分析

图4 胶膜DSC曲线Fig.4 DSC curves of the film adhesive

从图4可以看出:15phr氯化天然橡胶的引入使得胶膜DSC曲线初始反应温度和反应峰顶温度向低温方向移动,且反应峰形变窄,说明其对固化反应有促进作用,对降低反应温度、缩短固化时间有一定贡献,同时该曲线该也是该胶可以在150℃固化的理论根据。

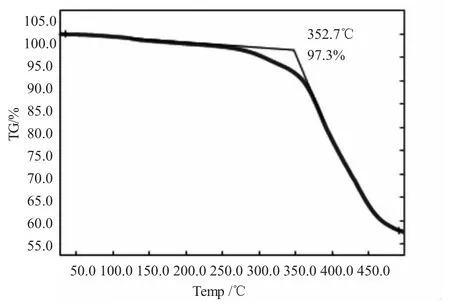

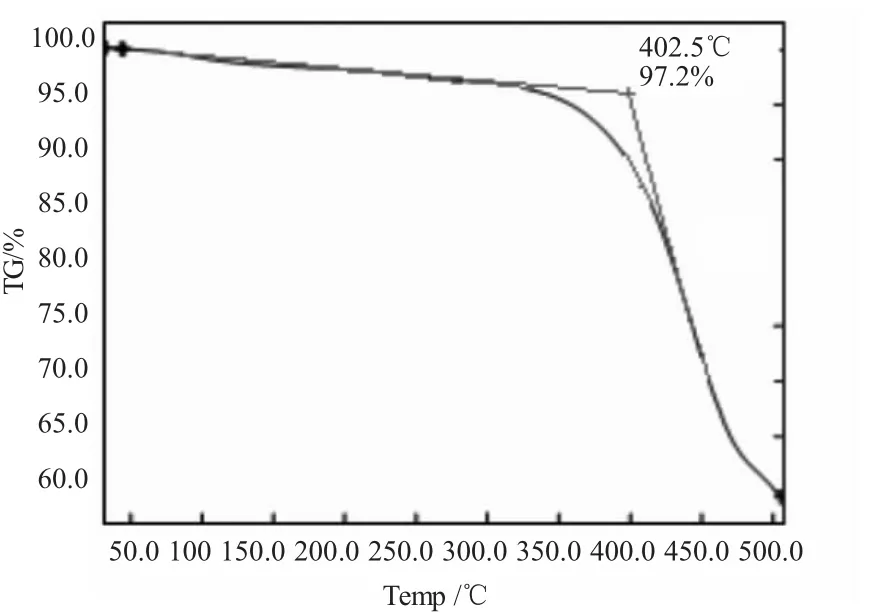

3.3.2 胶黏剂热失重曲线分析

胶黏剂热失重曲线见图5和图6。

从图5可以看出:该胶膜的明显热失重温度在350℃左右,图6则说明硼酚醛树脂的引入使固化物热失重温度提高了50℃左右,拓宽了该胶膜在耐热、耐烧蚀领域的应用。

图5 Ophr硼酚醛树脂的胶膜热失重曲线Fig.5 DTA-TG curves of the film adhesive with 0phr boron phenolic resin

图6 15phr硼酚醛树脂的胶膜热失重曲线Fig.6 DTA-TG curves of the film adhesive with 15phr boron phenolic resin

4 结论

本文研制了一种以天然橡胶100phr,氯化天然橡胶 15~20phr,炭黑 50~60phr,酚醛树脂 60~70phr为主要材料,采用机械共混和胶料成膜工艺制备了一种酚醛橡胶型胶膜,相对于传统的溶剂型胶黏剂,该胶具有环保、厚度可控等优点。

本文制备的胶膜和底胶构成的双涂层胶接体系实现了天然橡胶与金属的热硫化粘接,并具有胶接强度高,耐热性、耐久性能优的特点。该胶接体系已成功应用于天然橡胶与碳/聚酰亚胺复合材料胶接构件的制造中,可望在金属橡胶粘接领域推广应用。

[1]马兴法,吴崇光,王仲平,等.金属与天然橡胶的热硫化粘接[J].中国胶粘剂,1993,2(2):40~42.

[2]王德志,曲春艳,张杨.金属与橡胶粘接用双组份胶液的研制[J].中国胶粘剂,2003,4(12):11~14.

[3]张敏,魏俊发,谢俊杰.耐高温耐烧蚀热固性硼酚醛树脂的合成[J].合成化学,2004,1(12):77~80.

[4]刘崇喜,贺李军,马托梅,等.硼酚醛树脂的制备和研究进展[J].中国胶粘剂,2009,8(18):42~46.

[5]王劲,齐署华,邱华,等.乙丙橡胶与金属粘接的研究进展[J].中国胶粘剂,2008,12(17):58~62.

Study on Double Coating Bond System for NR to Metal Bonding

WANG De-zhi,QU Chun-yan and FENG Hao

(Institute of Petrochemistry,Heilongjiang Academy of Sciences,Harbin 150040,China)

A phenolic-rubber film adhesive was prepared by mechanical blending and film technique;the effects of basic compositions on the adhesive bonding strength were discussed.Double coating bond system was composed of the film adhesive and primer which had been developed to meet the requirement of NR to metal bonding,the tear-strength reached 4.0MPa and more,the peel-strength was more than 3.0kN/m and the failure mode of most bond test specimens was rubber cohesive failure.DTA-TG curves of the film adhesive exhibited the thermogravimetric temperature was 350℃which indicated that the adhesive had good heat-resistance.This bond system had good adhesion not only for NR to metal but also for NR to resin matrix composites and had succeeded in bonding NR to carbon/polyimide composites.

NR;metal;resin matrix composite;primer;film adhesive;double-coating bond system

TQ 437.4

A

1001-0017(2010)06-0018-04

2010-06-18 *

黑龙江省科学院青年创新基金项目。

王德志(1973-),黑龙江省阿城市人,副研究员,主要从事结构胶黏剂、橡胶型胶黏剂的研究与开发工作,已发表论文20余篇。