航天器热传输技术研究进展

2010-01-08苗建印张红星范含林

苗建印 张红星 吕 巍 范含林

(北京空间飞行器总体设计部,北京 100094)

1 引言

高效率热传输技术是航天器热控的重要手段。如从20 世纪60年代开始发展起来的热管技术,其中的槽道热管目前已经在航天器中得到了普遍应用,主要用于仪器板的等温化、有效载荷与散热面之间的热连接等;70年代提出的环路热管技术,由于其具有承受热流密度较高、可控温、反重力工作能力强等特点,在90年代以后得到了快速发展,并开始在航天器中得到应用;机械泵驱动的单相流体回路是载人飞船等大型航天器中实现热量收集与传输排散的主要手段;导热铜条、铜导索等作为有效载荷内部发热元器件的热量收集与传输手段也得到了部分应用;铝扩热板在高热流密度器件的热控中也得到了个别应用。随着航天器内部元器件及整星功耗的增加,原有的热传输技术需要进行能力提升或开发新的高效率热传输技术;新型有效载荷的发展和应用要求热传输技术提高适应能力,拓宽适用范围。按照技术特点可以归纳为以下几个方面:

1)开发新型高导热材料及微小型热管技术,替代以铜、铝为基础的热传输产品,以满足有效载荷内部高集成度元器件对高热流密度散热的需求;

2)现有槽道热管需要大幅度提升传热能力,以适应以通信卫星为代表的对大的热传输能力要求;

3)以相控阵雷达、TR 组件等为代表的有效载荷,要求发展具备解决分散点热源散热的主动热传输技术;

4)拓展现有热管类技术的温度适用范围,尤其是满足红外相机、空间冷光学相机等有效载荷与深低温制冷机之间的热量传输要求,即发展深冷热管或深冷环路热管技术;

5)开发具有极高热流密度适应能力的热传输技术;

6)发展基于M EM S 技术的微型热传输集成系统,以适应未来微小卫星对热传输技术的要求。

2 超高导热材料技术[1]

铝和铜是传统的高性能导热材料,由于其工艺成熟、价格低廉、可加工性能良好,因此,作为导热材料在航天、航空及民用工业中得到了普遍应用。随着材料制备技术的发展,以碳纤维材料、金刚石膜等为代表的超高性能导热材料得到了快速发展和初步应用,该类材料具有低的热膨胀率(CET)、超高导热系数、以及低密度等特点,是铝、铜材的优选替代材料。

2.1 碳纤维材料

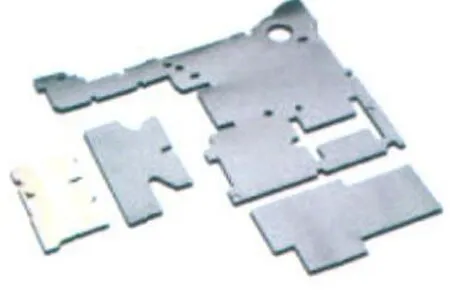

1 000W/m ·K 的高导热碳基复合材料已经在国外航天器上得到了初步应用(图1、图2),如金属封装的C-C 材料(飞行件)在AMS02 的T TCS 系统中作为点热源之间的导热材料得到了应用。我国目前具备了高导热碳基复合材料的研制加工基础,中国科学院山西煤化所已研制出多种类型的高导热碳材料,其中双组元(Ti Si)再结晶石墨的热导率达到494W/m·K,柔性石墨箔材的热导热率达到610~650 W/m·K,双向拉伸聚酰亚胺薄膜所制高定向石墨热导率达到823~975 W/m·K。

图1 碳纤维复合材料Fig.1 Carbonized fibre materials

2.2 金刚石薄膜材料

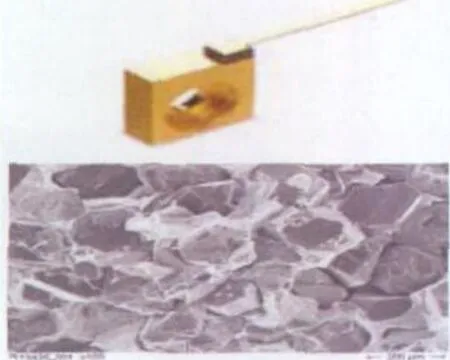

金刚石薄膜是上世纪90年代开始发展起来的超高导热材料,目前国外(美国、欧洲)可以加工直径Φ100mm , 厚度2mm 的透明金刚石材料,热传导系数高于2 000W/m·K;国内加工的金刚石薄膜材料直径Φ60mm, 厚度2mm,热传导系,1 850W/m·K左右。应用情况见图3、4、5。

图2 天然石墨环氧复合材料散热器Fig.2 Natural graphite/epoxy heat spreaders

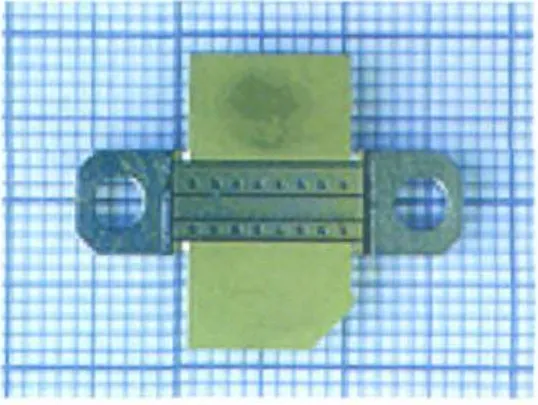

图3 功率晶体管金刚石散热器Fig.3 Diamond heat spreaders for power transistor

图4 铜基底金刚石散热器Fig.4 Diamond heat spreaders with copper floor

图5 激光二极管金刚石散热片Fig.5 Diamond heat spreaders for laser diode

2.3 金刚石复合材料

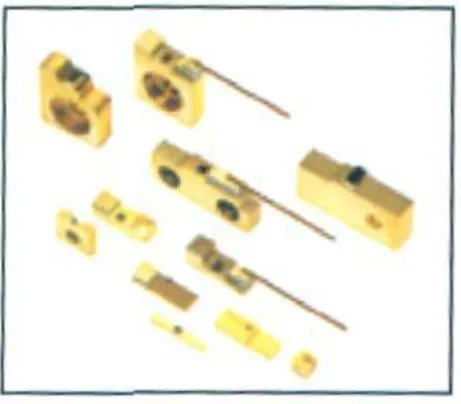

由金刚石粉末及金属材料组成的复合材料也是超高性能导热材料的发展趋势之一。美国、欧洲经过联合技术攻关,目前已经形成了工艺成熟的产品;国内也开始进行相应研究。该类材料的密度及导热系数可调,适于机械加工及焊接。其中金刚石-银复合材料导热系数:400~600W/m·K,密度:5.8×103kg/m3;金刚石-铜复合材料导热系数:600~1200W/m·K,密度:5.9 ×103kg/m3;金刚石-铝复合材料导热系数:550~600W/m·K,密度:3.1×103kg/m3。材料图片见图6、7、8 所示。

图6 金刚石-银复合材料Fig.6 Diamond-silver composite materials

图7 金刚石-铜复合材料Fig.7 Diamond-copper composite materials

图8 金刚石-铝复合材料Fig.8 Diamond-aluminum composite materials

3 微小型热管技术[2]

3.1 微型热管

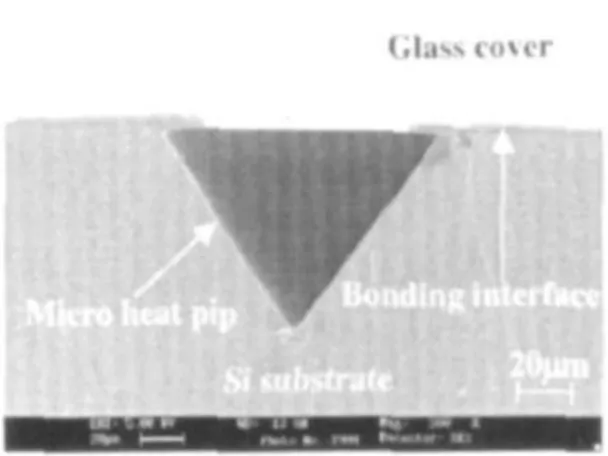

微型热管由Cotter 于1984年提出,内部通道当量直径一般小于几百微米。目前美国已经在硅表面上制成了水力直径近5μm 的微小型热管,可以实现硅表面微型热管的精确液量充液和封口,是尺度意义上真正的微型热管,如图9 所示。

图9 微型热管Fig.9 Micro-heat pipes

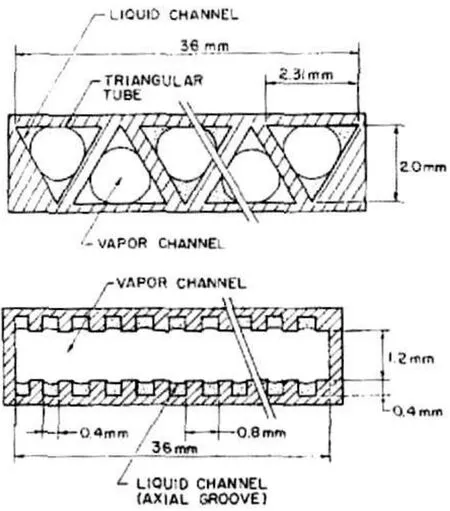

3.2 微小型平板热管

目前先进的平板式微小型热管典型参数为:厚度2~3mm,极限热流密度100~150W/cm2。目前该类技术处于原理验证及工艺研究阶段。典型截面如图10 所示。

图10 平板式微小型热管Fig.10 Flat plate mini-heat pipes

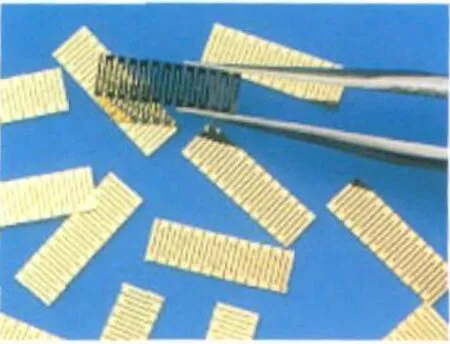

3.3 小型槽道热管

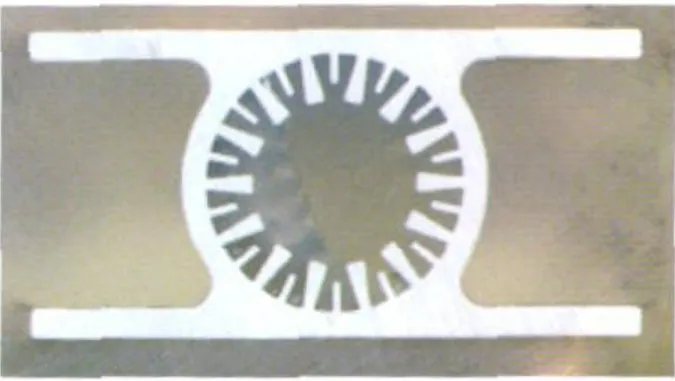

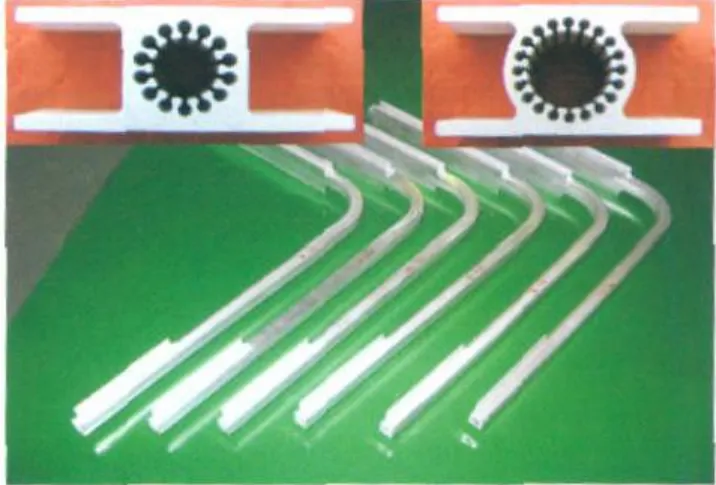

图11 热管截面Fig.11 Cross section of mini-heat pipes

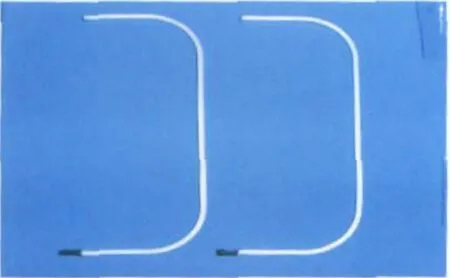

中国空间技术研究院研制的小型槽道热管如图11、12 所示。热管高度3.4mm,翅片宽度5mm,20 ℃极限传热能力3.2W·m 。热管材质为纯铝,易于弯曲,非常适合现场装配和小空间热量的收集、排散,可以解决CCD 相机敏感元件等瓦级的有效载荷散热问题。目前已经完成了多个型号的正样产品,并有2 套产品在轨飞行,目前状态正常。

图12 热管样品Fig.12 Mini-heat pipes products

4 大传热能力热管技术

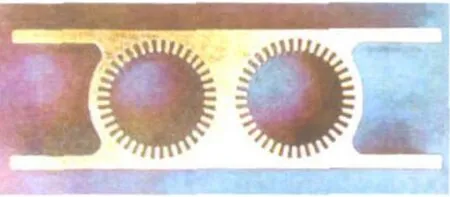

从上世纪90年代中后期开始, BABAKIN S pace Center(俄罗斯)和A LENIA(美国)联合研制开发了新型高性能氨轴向槽道热管(典型截面如图13 所示,槽道为Ω形),热管的最大传热能力在外形尺寸不变的条件下,提高了50%以上,并逐渐形成了系列产品,目前已经广泛地应用于俄罗斯的通信卫星及大功率军用卫星,解决了星内高功率器件的热控技术难题。美国的SWALES 公司,在90年代末也具备了生产高性能氨轴向槽道热管的能力,其槽道形式与俄罗斯的相同,并实现了向欧洲航空航天防御公司(EADS)的出口。

法国宇航公司一直采用法国A LCA TEL 公司(现更名为Thales Alenia Space)研制的热管产品,目前使用的热管内槽道仍然保持矩形结构(图14)。2004年后,A LCA TEL 成功研制了图15 所示的新型热管型材,测试结果显示,热管的传热能力提高了1 倍以上,更深入的研究目前在进行中。

图13 俄罗斯BABAKIN Space Center 研制的热管截面Fig.13 Heat pipes of BABAKIN Space Center

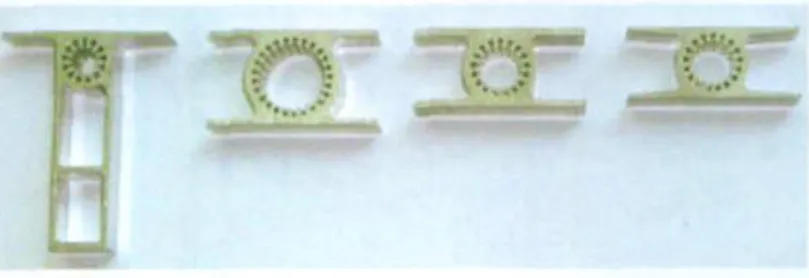

从2003年开始,中国空间技术研究院在矩形或内梯形槽道结构热管的基础上研制开发了Ω型槽道热管(如图16 所示),热管的传热能力普遍提高了2 倍以上,从2005年开始,陆续投入型号使用(初样、正样),热管在轨运行正常。

图14 法国A LCATEL 公司的传统矩形槽热管截面Fig.14 Traditional heat pipes of ALCATEL

图15 法国ALCATEL 公司研制的新型热管截面Fig.15 Developing heat pipes of ALCA TEL

图16 中国空间技术研究院研制的新型热管Fig.16 Developing heat pipes of CAS T

5 分散多热源热传输技术

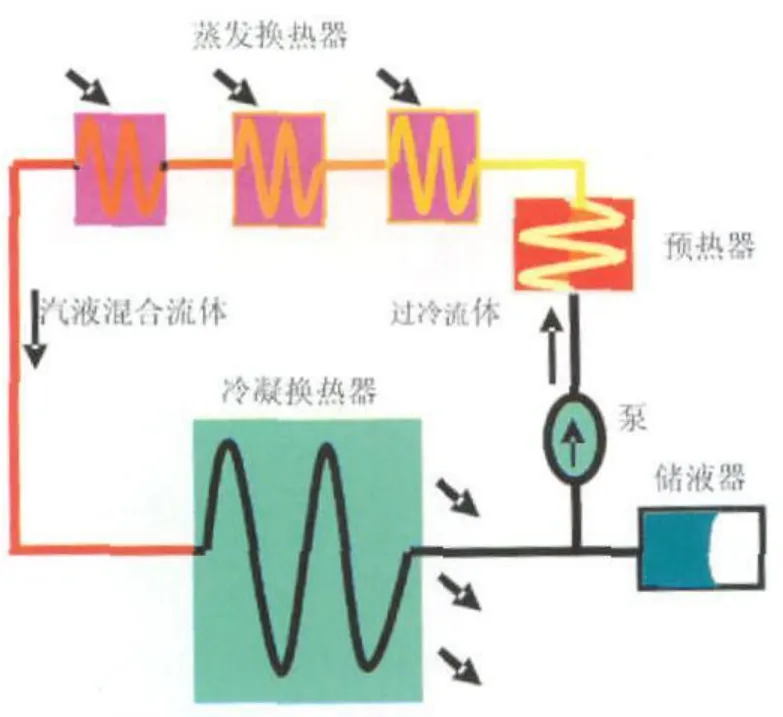

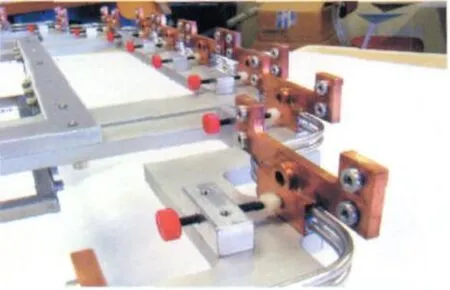

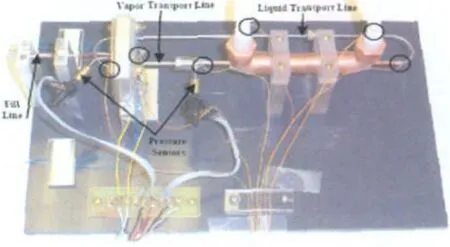

相控阵天线、T R 组件等有效载荷具有小空间分散多热源的特点,因此相应的热控技术需要具备良好的适应性。泵或毛细泵驱动的流体回路技术是解决该类技术问题的有效途径之一。泵驱动两相流体回路技术,工质流量小,因此管路直径可以很小(3mm 以下),非常适合于小空间的安装,而管路内的两相态,可以保证多个发热器件之间的温度均匀性,因此具有良好的发展前途。图17 为泵驱动两相流体回路技术用于多热源热控的原理图;图18 为AM S02 T TCS 系统两相流体管路与热源耦合实物照片[3]。

图17 泵驱动两相流体回路Fig.17 Pumped two-phase loop

图18 多热源散热技术实例(AMS02)Fig.18 Pumped two-phase loop of AMS02

6 深冷热传输技术[4-9]

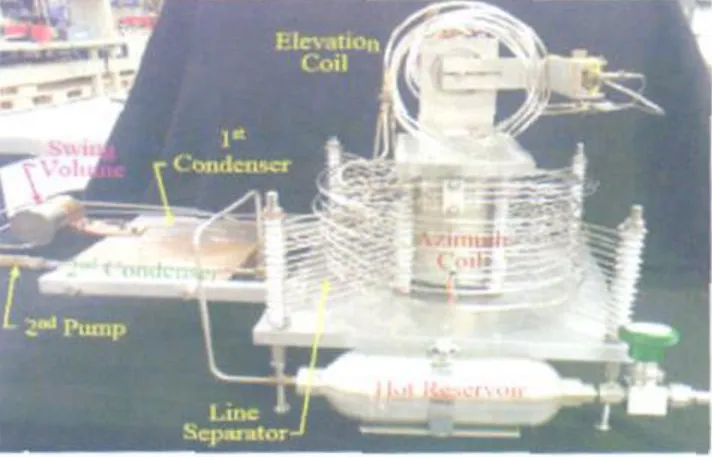

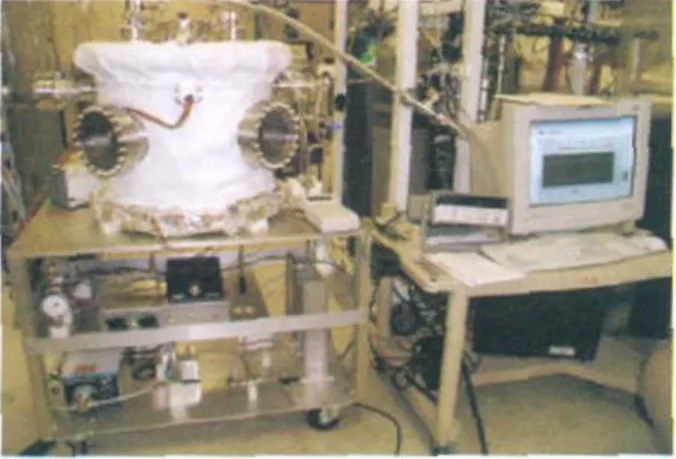

深冷热传输技术是空间深低温冷源(制冷机)与有效载荷(如红外探测器)之间实现热的低温收集与传输排散的桥梁,是实现制冷机备份使用、隔离机械振动及电磁干扰的关键。目前,以深冷环路热管技术为代表的深冷热传输技术是该领域主要的发展方向。国外主要航天研究机构从20 世纪60年代末开始研究深冷热管,90年代以来开始进行深冷环路热管的研究。表1 为深冷环路热管的研制进展情况。图19为美国NASA 研制的液氮深冷环路热管实物照片,该环路热管的管路为螺旋型,以适应红外探测器2 个方位的侧摆要求。图20 是中国空间技术研究院研制的工作温区为80~110K 的液氮深冷环路热管。

图19 NASA 研制的液氮深冷环路热管Fig.19 Nitrogen CLHP(NAS A)

表1 深冷环路热管研制进展统计表Table 1 Development of CLHP

7 极高热流热传输技术

图20 液氮深冷环路热管Fig.20 Nitrogen CLH P(CAST)

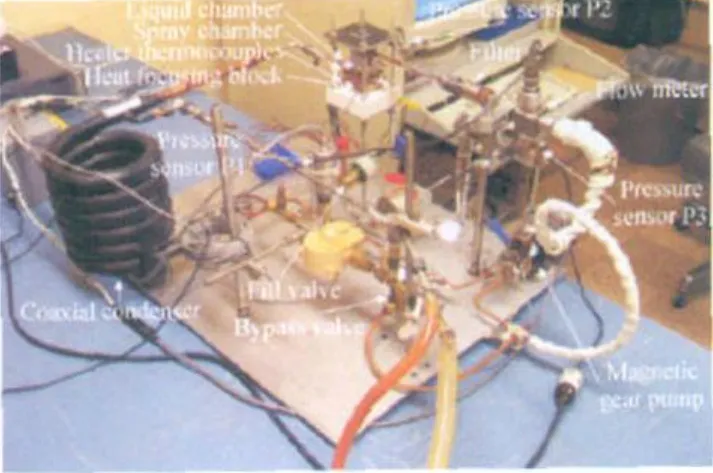

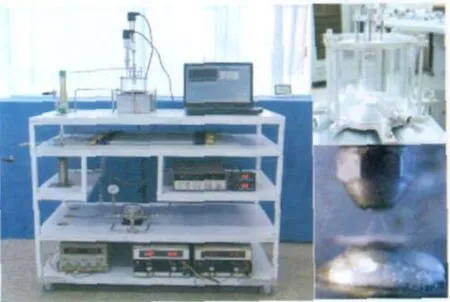

喷雾冷却技术具有传热系数大、温度均匀性好、过热度小、临界热流密度高和循环流量低的特点,是最具有竞争力的高热流密度热控制技术。NASA将闭式喷雾冷却回路系统技术列为未来五年热控系统的研究重点之一,其下属的Glenn Research Center 对喷雾冷却技术进行了大量的地面试验研究,并在2003年10月首次在KC-135 微重力试验台上进行飞行试验,验证和研究了其在微重力条件下的运行能力、传热性能和特性(图21)。图22 是Universal Energy Syst.公司2003年在美国空军实验室(AFRL)的资助下研究的高功率半导体激光器阵列(包括空间环境中产生500W/cm2高热流密度的高功率直接能量源)的闭式喷雾冷却技术[10-11]。图23为中国空间技术研究院研制的喷雾冷却系统原理样机,极限热流密度达到了300W/cm2以上。

图21 喷雾冷却回路系统(NASA)Fig.21 S pray cooling loop(NASA)

图22 激光器阵列的喷雾冷却系统Fig.22 Spray cooling loop for laser array

图23 喷雾冷却原理样机Fig.23 Spray cooling loop(CAS T)

8 基于M EM S 技术的微型热传输技术[12-13]

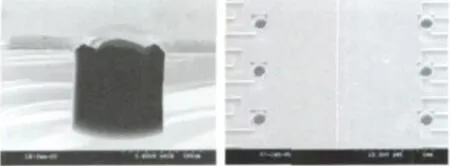

航天器的微小型化对热控系统提出了新的要求和挑战,热控系统除了具备微小型的尺寸、轻质的特性,还必须具备高热流密度散热能力。MEM S 技术的发展为解决星载微机电系统高热流密度、微尺度散热问题提供了新思路,通过M EMS 加工技术可将整个热控系统加工或安装在线路板上,从而实现基于M EMS 的微型热控系统集成。这种线路板级的散热系统使冷媒与热源间的距离缩短,降低传热热阻,从而解决了微小空间系统的散热问题。典型的微型热传输技术如微型泵驱动流体回路、微型环路热管等,其极限热流密度可以达到100W/cm2以上。图24 为NASA 的“Lab-On-A-Chip”项目研制的基于M EMS 技术的微型环路热管;图25 为直接在芯片背面刻蚀的封闭微通道。

图24 基于MEMS 技术的微型环路热管(NASA)Fig.24 Mico-LH P based MEMS (NASA)

图25 封闭微型硅通道Fig.25 Closed silicon mico-channel

9 结论

本文针对航天器对热控技术的发展需求,简要总结了航天器用高效热传输技术的发展近况。这些硬件技术涵盖了超高导热材料技术、微型热管技术、高性能槽道热管技术、泵驱动两相流体回路技术、深冷热传输技术、喷雾冷却技术以及基于MEM S 技术的微型热传输技术,这些高效热传输技术的发展是解决将来航天器热控技术难题的关键之一。

)

[1]Zweben C.Thermal material solve power electronics challenges[J].Power Electronics Technology, 2006,32(2):40-47

[2]苗建印,李亭寒, 杨沪宁,等.微小型热管的研制及应用[C]//第十届全国热管会议论文集, 2006.9,贵阳

[3]Delil A A M, Pauw A, Woering A A.AMS-2 t racker thermal control system-Design and thermal modelling of the mechanically pumped two-phase CO2loop[R].AIAA Paper, No.2003-0345

[4]Williams R J.Investigation of a cryogenic thermal diode[R].AIAA 78-417

[5]Kreeb H, Molt W.Experimental evaluation of cryogenic heat pipes with various heat carries and cappillary structures[R].AIAA 78-421

[6]Prager R C.Hughes Aircraft Co., Torrance C.The design and test of a Neon heat pipe[R].AIAA-80-1484

[7]Prager R C, Basiulis A.State-of-the-art of cryogenic heat pipes[R].AIAA,80-0211

[8]Compagna G L, Kodak E.Development of high performance sintered power metal w ick cryogenic heat pipes[R].AIAA-88-2651

[9]Couto P, Mantelli M B H.Design of the Brazilian cryogenic heat pipes[R].AIAA-2001-3079

[10]Silk E A.Spray cooling and the next generation of NAS A space flight [R]. NAS A Report, No.20050182030

[11]Lin L C.Closed-loop spray cooling of high-power semiconductor lasers[R].AD Report, No.ADA413471

[12]Cass S.MEM S in Space[J].IEEE Spectrum, July 2001:56-61

[13]Osiander R, Darrin M A G.MEMS and microstructures in aerospace applications[M].C RC Press Taylor&Francis Group, USA, 2006