电磁烘缸用隔热保温涂料的研究

2010-01-06孙京丹王正顺王立柱于士淋

孙京丹,王正顺,王立柱,于士淋

1.山东轻工业学院制浆造纸教育部重点实验室,250353 2.山东道恩集团烟台化工设计院

电磁烘缸用隔热保温涂料的研究

孙京丹1,王正顺1,王立柱1,于士淋2

1.山东轻工业学院制浆造纸教育部重点实验室,250353 2.山东道恩集团烟台化工设计院

通过实验,合成了一种有机硅树脂耐高温涂料。按耐高温涂料合成设计的要求选择了涂料所需的填料及助剂,通过对马口铁样板涂覆后的涂层的物理机械性能以及耐高温、隔热温差等性能的测试,证明所合成的涂料具有较好的耐高温、隔热保温性能等。本研究所制备耐高温涂料主要用于电磁烘缸的内表面涂层进行隔热保温。

耐高温 有机硅树脂 涂料 电磁烘缸

电磁烘缸是一种新型的纸张干燥系统。其利用电磁感应原理加热烘缸表面,具有投资小,热效率高,能耗少,结构简单,无污染等诸多优点,特别适用于加工纸的生产和单网单缸卫生纸机的应用,具有广阔的市场前景。

由于电磁烘缸是感应加热,电磁发生器产生的磁力线穿透烘缸表面,烘缸表面因电磁感应就有强大的涡流产生,涡流克服烘缸表面金属的内阻流动时完成电能向热能的转换。发热的烘缸表面可以向烘缸外部传递热量,用来干燥纸页;同样,也可以向烘缸内部传递热量,造成电磁发生原件以及线路等配件的老化,导致生产事故的发生。因此,迫切需要在烘缸内表面涂覆一层耐高温涂料。这种耐高温涂料,可以允许磁力线的穿透,又具有良好的保温隔热效果。

耐高温隔热涂料种类较多,一般可分为有机耐高温涂料和无机耐高温涂料两大类。目前国内外广泛应用的是有机硅耐高温涂料。有机硅耐高温涂料是以有机硅树脂作为基料,配以各种耐高温颜填料制备而成。有机硅树脂的种类和基本特性对涂料的耐高温性能有着非常大的影响,除此之外,颜填料的选择和配方的优化也会影响涂料的耐高温性能。

本研究主要通过对阿拉丁试剂(甲基三氯硅烷、苯基三氯硅烷、二甲基二氯硅烷)以及丙酮、甲苯等试剂的优选,寻求合成有机硅树脂耐高温涂料的最佳方案,研究各种实验因素对所合成的有机硅树脂耐高温涂层的影响,并用样板对耐高温涂层进行了各项性能指标检测。

1 实验

1.1 主要实验原料

有机硅树脂、白云母粉、硅酸铝、钛白粉(工业级,上海光铧科技有限公司生产),丙酮(工业级,山东莱阳精细化工厂生产),甲苯(工业级,江苏南京中山集团公司化工厂生产),磷酸锌、高岭土(工业级,国药集团化学试剂有限公司生产)。

1.2 主要实验仪器:

JJ-1型电动搅拌器,HH-4型数显恒温水浴锅,JM3202型电子天平,101FA-00型电热鼓风干燥箱,刮涂器,DZTW型调温电热套,研磨分散多用机,NDJ型旋转黏度计,刮板细度计,激光测温仪。

1.3 实验内容

1.3.1 有机硅树脂的合成

将一定比例的甲基三氯硅烷、苯基三氯硅烷、二甲基二氯硅烷放入三口烧瓶在冰水中搅拌1小时混合均匀,将上述混合单体转移到分液漏斗中逐滴加入到快速搅拌的盛有水、丙酮、甲苯的三口烧瓶中,滴加时间为30分钟,并升温至73℃搅拌25分钟,静置分层用分液漏斗除去下层酸水,有机层用热的NaCl溶液洗3次,再用蒸馏水洗至中性后,在60~80℃减压浓缩除去大部分溶剂,至水解物的固含量在55%左右。加入催化剂(如月桂酸锌类),在145~150℃下保温缩聚一定时间;当硅树脂的凝胶时间达到30秒左右时,停止反应,降温。在80~100℃加入一定量的酒精调节硅树脂的固含量至50%左右。

1.3.2 耐高温涂料的制备

按照实验设计方案,如表1所示,称取各种原料,将白云母粉、硅酸铝粉、磷酸锌粉、钛白粉、高岭土粉这些填料,放入研磨分散多用机的研钵中,加入耐高温树脂混合,并按400r/min的速度进行研磨,在搅拌的过程中,通过加入无水乙醇的量来调节涂料的稀释度。研磨4~5小时后,过滤,获得混合均匀产品。

表1 耐高温涂料配方

将制备好的耐高温涂料单面涂刷到经处理的马口铁样板上,放置于烘箱中,测试其耐高温性能。取出样板,冷却干燥,对其进行性能测试。

2 结果与讨论

2.1 有机硅树脂红外分析

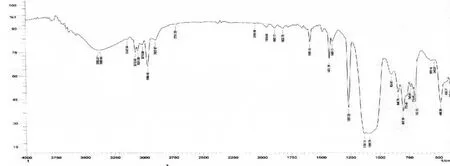

按照图1的工艺流程,制备有机硅树脂,并对产品进行红外分析,结果如图2所示。

图1 有机硅树脂合成工艺流程图

从图2中可以看出, 在3390㎝-1和3370㎝-1处的吸收峰是Si-OH中游离-OH的吸收峰;而在3300~3100㎝-1有一宽峰,归属于Si-OH伸缩振动吸收峰;在2970㎝-1处有一吸收峰,为CH3-Si中C-H伸缩振动峰;1260㎝-1处产生的尖锐的吸收峰和700~850㎝-1处的尖锐的吸收峰,是Si-CH的吸收峰。在1431㎝-1处有一强吸收峰,归属于-C6H5中芳环的振动吸收峰;在1000~1130㎝-1有一宽而强的吸收带,这是Si-O-Si的反对称伸缩振动,这是有机硅树脂的特征吸收峰。因此红外谱图显示,所合成的硅树脂是含有端羟基的甲基苯基有机硅树脂,结合所用的单体,可推断其分子结构的示意如下:

2.2 涂层表面分析

为了了解耐高温涂料的耐热性能,本文将耐高温涂料均匀的涂覆于干净的载玻片上,使用高倍显微镜观察颜填料在耐高温涂料里的分散情况。结果

图2 有机硅树脂的红外光谱分析

如下:

图3 样板在100倍显微镜下的形态

图4 样板在400倍显微镜下的形态

从图3、图4可以看出,图中较亮的棕色颗粒为涂料成分中的颜填料颗粒,在颗粒之间较暗的黑色部分为成膜物质黏结剂。颜填料颜填料颗粒的大小均一,可以均匀的分布于耐高温涂料之中,同时,也表明了合成的有机硅树脂具有较好的成膜性。

另外,使用刮板吸毒计来计量涂料的颗粒细度。测得制备的耐高温涂料的细度为5μm。

2.3 耐热性能测试

根据电磁烘缸的工作原理,对马口铁样板进行单面涂覆耐高温涂料,然后对其未涂覆面进行加热,与空白样板对比,测试其耐高温隔热性能。将刷涂有耐高温涂料的马口铁板置于箱式电炉中,采用逐步升温的方法升温至一定温度,达到试验要求的温度后开始计时。试样经过持续高温后,取出并冷却至室温后,用放大镜观察涂层表面状况,如有无龟裂、脱落现象,进行性能测试和分析。

本实验选用了硅酸铝粉等作填料,因其具有优良的耐热性,保护持久性强,耐腐蚀性好。选用无水乙醇作为溶剂,对有机硅树脂基料有较好的溶解性而对填料无副作用。配用一定量的催干剂或偶联剂作为助剂,能降低固化温度,缩短固化时间,起到提高交联密度以增加热稳定性的作用。

取涂覆后的样板1在室温固化、晾干后,按如下程序周期交替升温:200℃ 2小时,300℃ 2小时,400℃ 2小时,500℃ 2小时,600℃ 2小时,700℃ 2小时。每升温至一定的温度后,将样板取出,冷却至室温,用放大镜观察表面涂层状况,再放入马弗炉中,进行连续多次的高温试验。

表2 样板1的外观变化情况

可见,制备的耐高温涂料可以承受500℃以下的高温,当温度超过500℃时,漆膜开始起泡,脱落。

另取样板2,涂覆后,在室温固化、晾干后,放入马弗炉中,逐步加热升温至500℃,随炉温到实验要求温度开始计时,持续加热2小时后,将样板取出,冷却至室温,用放大镜观察表面涂层状况。

表3 样板2的外观变化情况

2.4 附着力测试

为了产品可以达到造纸厂长期应用的效果,实验加大漆膜厚度进行长期的耐高温测试。选取不同漆膜厚度的样板,在200~500℃下测试其附着力等性能。实验中,在马口铁板上涂刷不同厚度的漆膜,以便观察漆膜厚度对防腐性能的影响。实验样板经电热鼓风干燥箱干燥2小时后,进行天然曝晒。时间:2009年6月1日至6月10日,此期间经过两场大雨,平均气温在20℃以上,曝晒10天取回样板。按耐温等级进行耐高温试验,烘烤8小时,待样板冷却至室温,检测其机械性能,结果如下:

表4 天然暴晒后耐高温涂料的外观变化情况

经过10天的曝晒及阴雨天气,实验制得的大多数有机硅耐高温涂料漆膜的附着力都没变化,漆膜无锈蚀,仅涂一道漆的耐300℃的铝粉漆,样板有条状生锈,可能由于实验过程中涂覆的漆膜太薄所致。有机硅耐高温涂料漆膜不宜太厚,30~40μm较为合适。

3 结论

1.采用甲基三氯硅烷、二甲基二氯硅烷和苯基三氯硅烷通过加温催化水解缩合,制得了有机硅树脂。通过对单体配比、催化剂、反应温度和时间等因素的研究,确定得到性能良好的有机硅树脂的工艺条件为:原料配比甲基三氯硅烷:二甲基二氯硅烷:苯基三氯硅烷2.5:1:5。

2.通过对耐高温颜填料及助剂的选择和实验,确定了耐高温涂料配方,所得到的涂料具有较好的物理机械性能和耐高温,隔热保温等性能。通过一系列应用实验表明,有机硅耐高温涂料漆膜不宜太厚,30~40μm较为合适。涂层可耐高温400~500℃。

[1]王正顺,李永宝,杨桂花等.内置式电磁烘缸干燥装置[J].纸和造纸,2005,(8)增刊:49-51

[2]龚荷生.新型耐高温涂料[J].上海化工,1992,5:7-10

[3]王军,孙友军,殷宪霞.有机硅耐高温涂料的研制[J].特种涂料与涂装专刊,2007,10(9):22-24,28

2010-4-30