联合粉磨系统生产中的问题及对策

2010-01-05张世伟

□□张世伟

联合粉磨系统生产中的问题及对策

Problems Treatment in Combined Grinding System

□□张世伟

在现代水泥生产中,联合粉磨系统效率高、能耗低,适宜大规模生产。现国内外基本采用辊压机+球磨机的联合粉磨,也有采用立式磨+球磨机的联合粉磨。我公司新建的辊压机+球磨机的80万吨联合粉磨系统,2007年7月投产至今,通过多方努力,各设备基本发挥效能,先后实现月达产、季达产,达到了高产、降耗的目的,但在试生产中也出现了许多问题,现将其解决措施做一探讨,供参考。

1 主要设备参数与工艺流程

1.1 主要设备参数(表1)

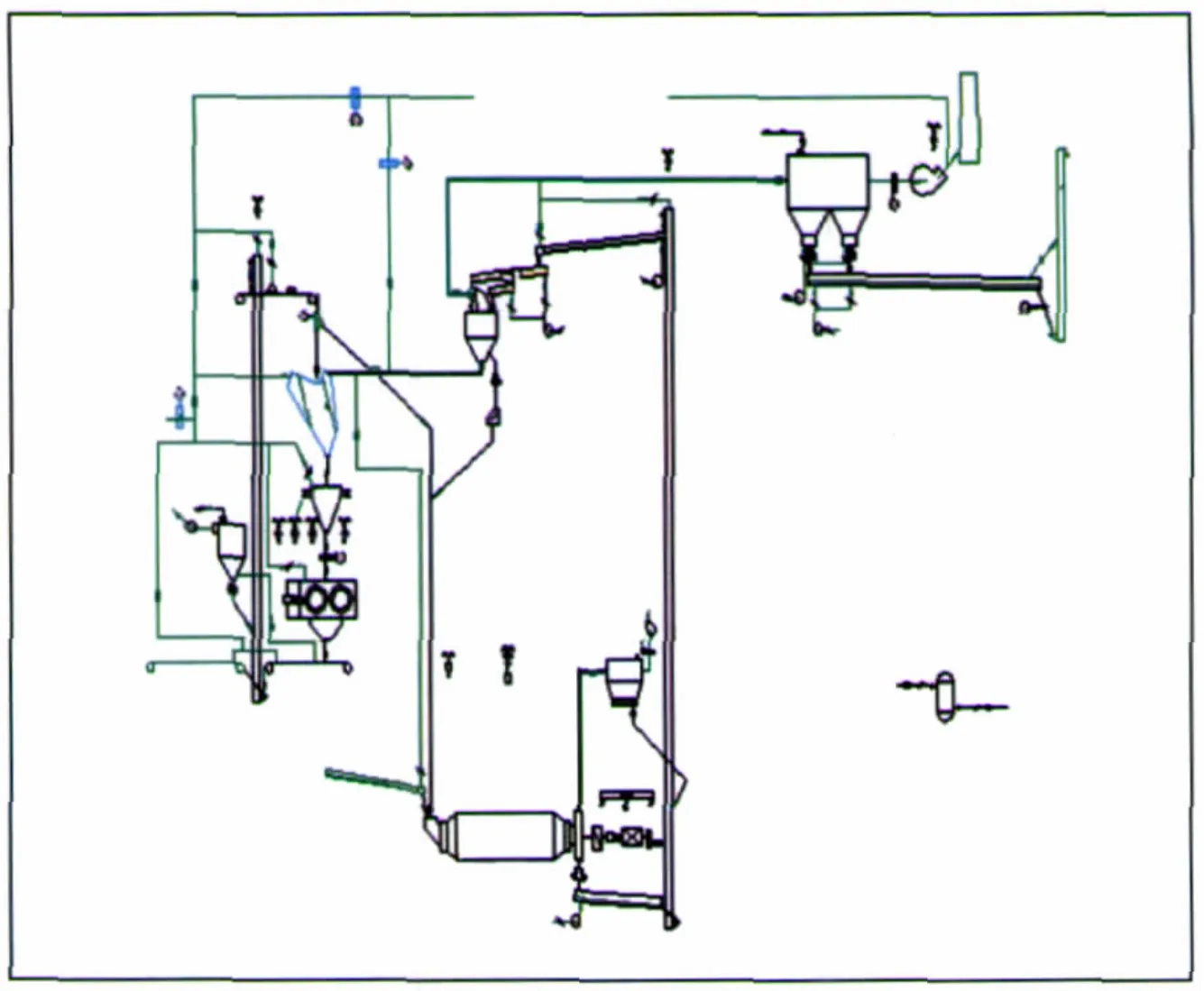

1.2 工艺流程(图1)

来自水泥粉磨调配站的混合料(熟料、石膏、石灰石、炉渣、立式磨机吐渣)入辊压机辊压,出辊压机的料饼经过提升机、溜管除铁器、皮带机喂入V型选粉机,分选出来的粗料入称重仓,回到辊压机继续辊压,经过辊压机的物料与来自水泥配料站的料混合,再次经过提升机、皮带机送入V型选粉机;通过主排风机,将V型选粉机的细料带入涡流选粉机,成品随气流进入PPC128-2×13袋式除尘器收集后送入成品库,粗粉回磨;经过磨机研磨后,从磨机出口经过斜槽、出磨提升机、涡流选粉机分选后,粗粉回磨继续粉磨,成品随气流进入PPC128-2×13袋式除尘器收集后送入成品库。

2 试生产中存在的问题

(1)磨尾滑履温度高,经常达到报警值;

(2)磨机主减速机瓦温高;

(3)辊压机偏小,满足不了磨机需求,造成磨内空,磨机电流高,磨尾滑履温度高,夏季难以连续生产;

(4)涡流选粉机电机电流高,电流接近电机额定电流。

3 采取的措施及效果

(1)将V型选粉机上方三通阀阀板改为筛板,筛缝为6mm,这样可以使一部分细料直接入磨,提高磨机产量,保证磨机不至于过空。

(2)调整辊压机左右压力,辊压控制在11~12.5MPa,电流65A左右,辊缝32~33mm,增加辊压机的作功,加大辊压机通过量,提高磨机产量。

(3)减少V型选粉机进风部与出风部的布风面积,提高风速,加快料 流。

表1 主要设备参数

表2 试生产与调整后对比(生产P.C32.5R)

图1 80万吨联合粉磨系统工艺流程

(4)进行设备改造,加大滑履油站冷凝器面积 (由原设计7m2改为65m2,油温由原来的 48℃降为 35℃);加二次泵,增大滑履瓦串水量,滑履温度下降2~3℃;加大磨机主减速机油站冷凝器 (由原设计35m2改为80m2,油温由原来的 45℃降为 32℃),解决了减速机瓦温高的问题。

(5)将涡流选粉机的电机160kW加大到200kW,解决了电机过流问题。

采取措施后效果明显,在装载量208t不变的前提下,磨机电流由320~330A 下降至 300~310A,研磨体由 50g/t 下 降 至 40g/t, 电 耗 由35kW/t降为 31kWh/t, 年节约费用220万元。试生产与调整后的对比见表2。

操作中主要控制系统风压、料温、电流,各项参数匹配后,系统运行平稳,维护工作量小,维修费用低。

TQ172.632

B

1001-6171(2010)02-0085-02

通讯地址:亚泰集团哈尔滨水泥有限公司,黑龙江 哈尔滨 150050;

2009-08-21;

沈 颖