AZ91D镁合金表面钼酸盐(Na2MoO4)转化膜的研究

2010-01-05郭志丹夏兰廷马佰才

郭志丹,夏兰廷,马佰才

(太原科技大学 材料科学与工程学院,太原 030024)

AZ91D镁合金表面钼酸盐(Na2MoO4)转化膜的研究

郭志丹,夏兰廷,马佰才

(太原科技大学 材料科学与工程学院,太原 030024)

为了提高AZ91D镁合金的耐蚀性能,对镁合金表面进行转化处理。采用不同配比的Na2MoO4-NaF钼酸盐溶液对AZ91D镁合金表面进行化学转化,测试了转化膜在3.5%NaCl溶液中的腐蚀率。经金相组织、SEM、EDS 检测,结果分析表明:转化膜均匀,致密,由 MgF2、MoO2,MoO3组成;在 20%Na2MoO4-6%NaF 溶液转化后的AZ91D镁合金的腐蚀率为1.79mm/a,仅为未经转化的AZ91D合金11.61mm/a腐蚀率的15.4%。

AZ91D镁合金;钼酸盐;化学转化;耐腐蚀性

镁合金是工程应用中最轻的金属结构材料,具有密度小,比强度、比刚度高,阻尼性、切削加工性、铸造性能好等优点,在汽车、机械、航空航天领域以及便携式电子仪表、计算机等领域得到日益广泛的应用。但镁自身的电极电位很负,标准电极电位只有-2.37V[1],化学活性高,耐蚀性很差,成为制约其应用的一个主要因素。镁合金的腐蚀与防护问题日益突出。常用的表面处理方法有化学转化、阳极氧化、微弧氧化和化学镀等[2]。其中化学转化成本低,工艺操作性强,成熟的工艺有铬酸盐转化等,转化膜层耐蚀性能较好,但是由于Cr离子毒性很大,应用受到限制。钼酸盐是一种低毒低污染物质,其转化膜可以有效地保护基底金属,并为后续的涂装保护提供良好基底。目前关于镁合金钼酸盐转化膜的报道较少,本文在AZ91D镁合金上制备钼酸盐转化膜,对其微观形貌、膜成分、成膜机理及耐蚀性能进行研究,为实际生产提供依据。

1 试验条件方案

试验材料为AZ91D镁合金,试样尺寸为10mm×10mm×10mm,试样经粗磨细磨至表面无痕;腐蚀介质使用3.5%NaCl溶液,浸泡时间为48h,尔后测其腐蚀率。清除试样表面产物用100g三氧化铬(CrO3)加10g铬酸银(AgCrO4)加蒸馏水配制成1000ml溶液,温度95℃,时间1min[3]。试验用检测设备为笔型PH计PHB-1型,Keyence Digital Microscope金相显微镜,HITACHIS-3000N SEM 扫描电镜,OXFORD INCA ENERG 250 EDS X射线能谱仪。AZ91D镁合 金 化 学 成 分 为 :8.9%Al,0.82%Zn,0.23%Mn,0.005%Ni,0.01%Fe,0.005%Cu,镁余量。试验工艺流程为:制备试样→预磨→水洗→碱除油→水洗→酸洗→水洗→氟活化→水洗→化学转化→称重→浸泡→清除腐蚀产物→蒸馏水洗→称重。为了选取较佳的转化液配比,经过先期试验后,现采用两种试验方案:其一,Na2MoO4浓度不变,改变NaF浓度以获得较佳的NaF配比;其二,Na2MoO4浓度改变,NaF固定,获得较佳的Na2MoO4浓度。转化液pH值为3.5~4,转化温度为70~75℃,并与未经转变的AZ91D镁合金进行腐蚀性能对比,试验方案见表1。

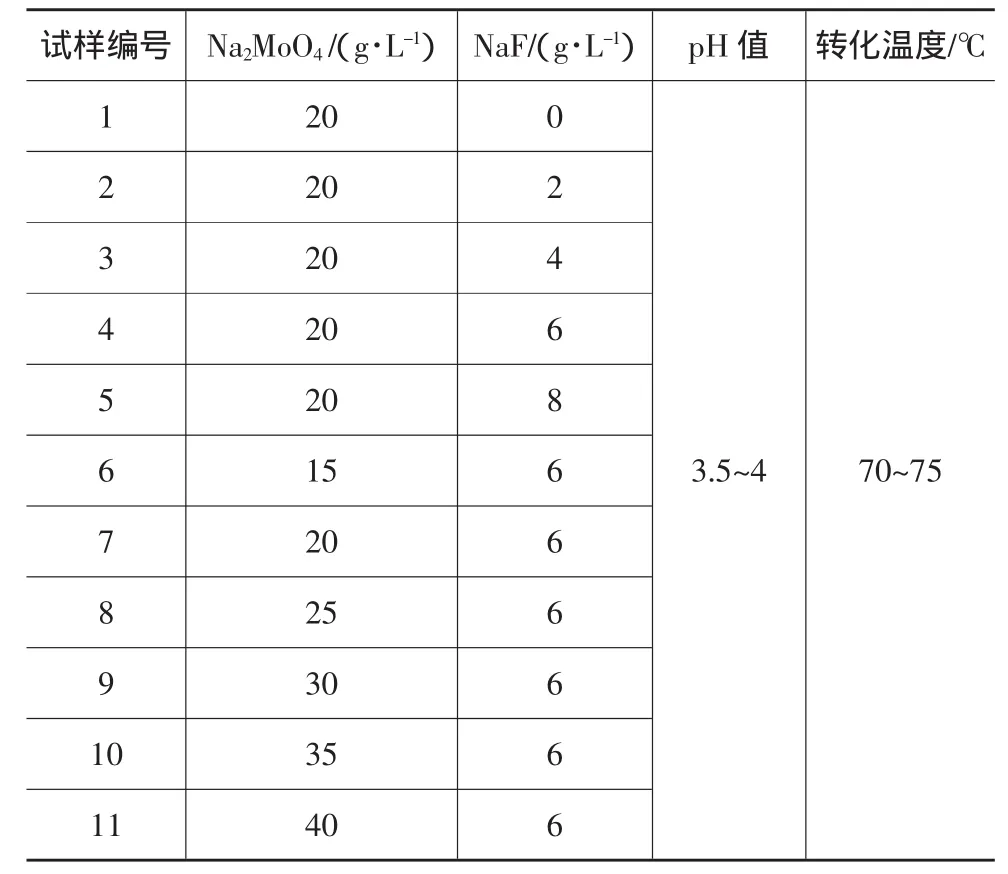

表1 AZ91D镁合金表面转化方案

2 结果及分析

2.1 微观形貌及腐蚀率

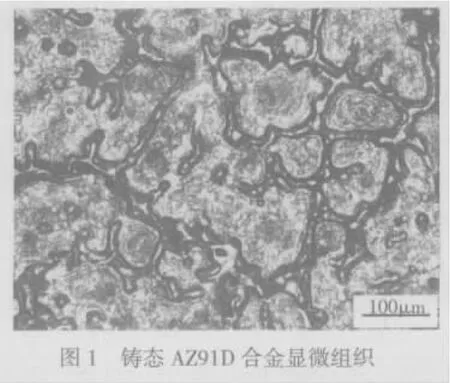

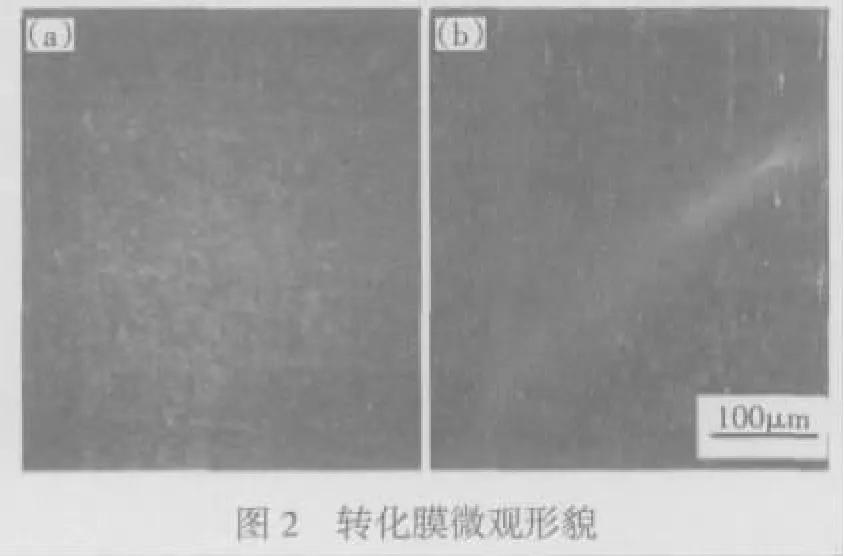

AZ91D镁合金的金相显微组织见图1,其表面经Na2MoO4-NaF溶液转化后的宏观、显微形貌见图2,图 2(a)为宏观形貌,图 2(b)为微观形貌。图 3(a)为未经转化的AZ91D镁合金,图3(b)为经转化的AZ91D镁合金腐蚀的宏观形貌。

由图1可见,AZ91D镁合金组织主要由α(Mg)相和网状、块状的β(Mg17Al12)相组成。由于组成成分不同前者是以Mg为基溶有Al的固溶体,后者是Mg与Al组成的化合物相,二者的电位不同,存在电位差,在腐蚀介质中电位较负的α相首先被腐蚀。由图2(a)看到,AZ91D镁合金在钼酸盐溶液转化后表面形成了一层将合金与腐蚀介质隔离的一层棕色转化层,完全覆盖了基底;由图2(b)可见,该转化层致密均匀而且其表面呈凹凸不平的状态,为后续进行涂料防护提供了较理想的粗化表面,增强了转化层与涂料的附着力。由图3可见经转化后的AZ91D镁合金表面的耐蚀性远好于未经转化的AZ91D镁合金。AZ91D镁合金试样及经不同配比的转化液获得的转化膜试样在3.5%NaCl溶液中浸泡候测48h得的腐蚀率列于表2。

表2 AZ91D镁合金及不同转化工艺腐蚀率(mm·a-1)

由表2可见,除1、6号试样外,AZ91D镁合金的腐蚀率远大于AZ91D合金表面经Na2MoO4-NaF转化后的腐蚀率。对比1~5号试样的腐蚀率可知,当Na2MoO4的浓度为20g/L不变时,NaF的浓度在6g/L,经转化后的AZ91D镁合金腐蚀率最小;对比6~10号试样,当NaF的浓度为6g/L不变时,Na2MoO4的浓度为20g/L时腐蚀速率最小:二组试验出现了很好的重复性。1号试样腐蚀率远大于AZ91D合金的原因在于转化液不含NaF,而导致活性较高的镁合金表面无法形成具有钝化作用的MgF2,而难于成膜;6号试样腐蚀率较高的原因则在于转化液中Na2MoO4浓度较低,使其成膜的Na2MoO4含量不足所致。

2.2 成膜性能分析

试验过程中,转化膜的成膜性能取决于四个因素:Na2MoO4和NaF物质量的配比,转化液pH值,和转化液的转化温度。Na2MoO4和NaF物质量的配比,通过对比法已经确定。同样转化液pH值和转化液的转化温度亦通过对比确定。试验过程中,钼酸盐转化液pH值范围曾经在2~6间调整,转化温度在25~80℃间变动。试验中发现转化液pH值较大,接近中性时,由于镁合金呈碱性,获得的转化膜表面不均匀,局部基体裸露,转化膜不能很好地覆盖金属基体,甚至转化不到基体上。pH值在2~3时,溶液的酸性大,观察试样表面反应剧烈,导致析氢反应加剧,不利于转化膜的沉积、增厚和长大,使转化膜的均匀性、致密性减弱,甚至加剧镁合金基体的腐蚀,使成膜过程难以控制。综上所述pH定在3.5~4之间,反应速度适中,析氢速度减缓,成膜能力最好,转化膜完整地覆盖了金属基体,致密性、均匀性远优于其他pH值下的转化膜。转化液温度曾经控制在25℃,40~50℃,70~75℃。在 25℃、40~50℃条件下,转化膜致密性、连续性较70~75℃条件下成膜能力差;当温度在80℃以上时,转化液pH在2~3,镁合金试样表面反应剧烈,难以成膜。

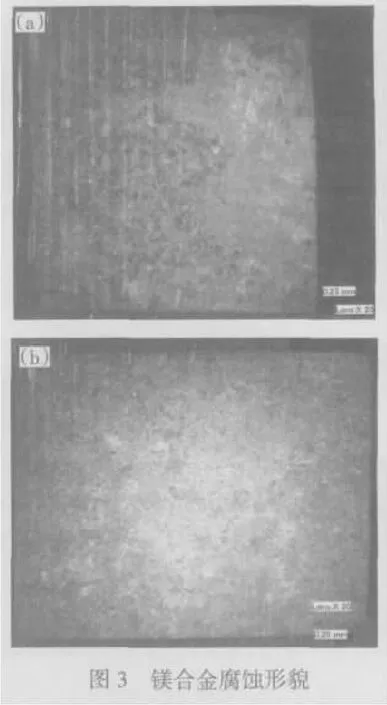

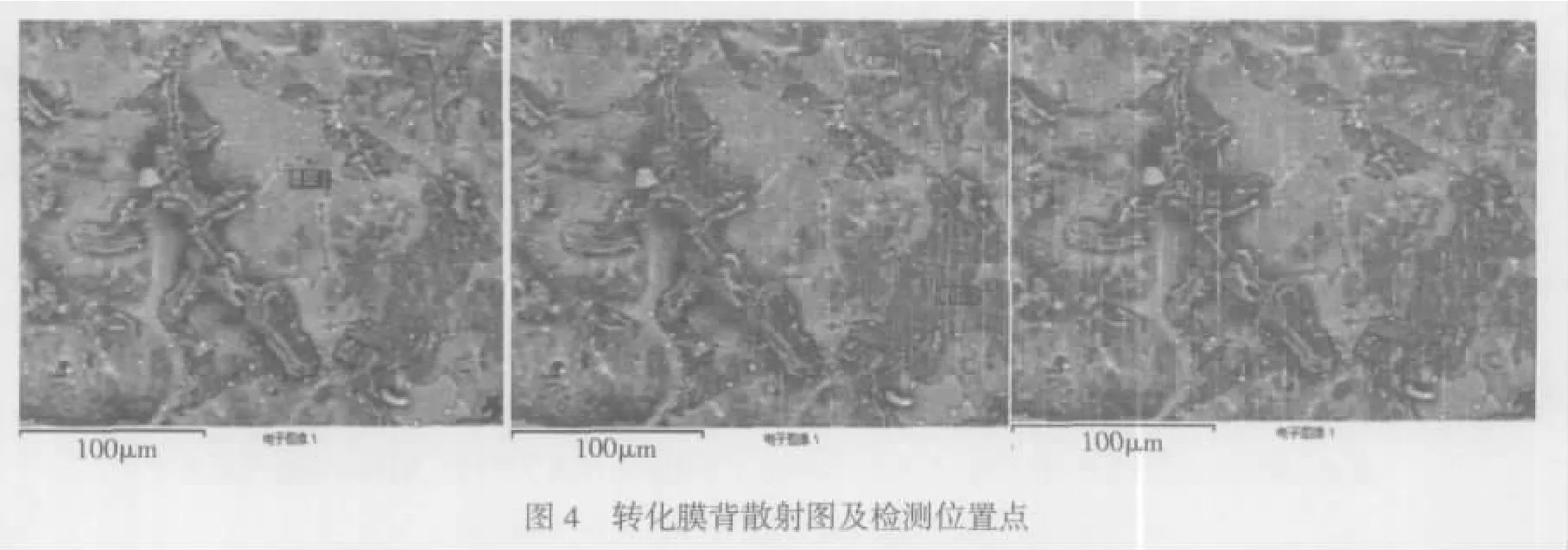

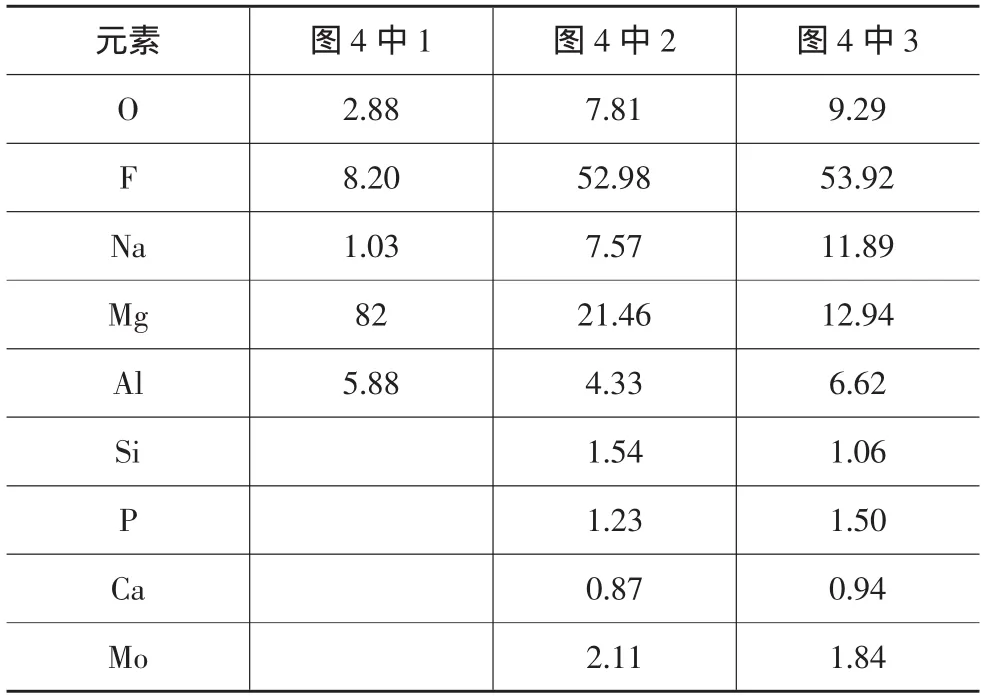

图4为转化膜的背散射及能谱检测点位置,图4中深浅不同的位置表明不同的元素组成。由于元素的原子序数不同,其在背散射图上表现出不同的深浅颜色,对不同深浅位置进行能谱检测分析,确定其组成物相。化学转后的AZ91D镁合金表面转化膜的背散射检测点位置的能谱(EDS)检测值见表3。

表3 转化膜能谱检测结果(%)

在图4谱图1中,镁含量82%远高于图4谱图2、谱图3中的Mg,而O、F、Na含量是三个检测点中最低的,并且无Mo元素,表明该颜色对应的部位主要由固溶于Mg中的Al形成α(Mg)以及少量的MgO、MgF2组成,而未形成Mo的化合物,由于镁含量很高,使其表面钝化的MgF2量很少,在转化膜的形成过程中活性较高的α(Mg)相表面可成膜性较差。图 4 中的谱图 2 组织主要由 α(Mg)+β(Mg17Al12)共晶组成,谱图3中Al含量是三个检测点中最高的,Mg含量则最低,表明该处主要由含铝高的β(Mg17Al12)相组成。同时,F含量最高,有利于成膜的MgF2较高,不利于成膜的α(Mg)相较少。谱图2、谱图3二点处的O、F、Na、Mo含量远高于谱图1,不利于成膜的α(Mg)含量较低,表明该处较易于转化膜的形成,特别是Al、O、Na、F含量最高,Mg含量最低的谱图3数据表明AZ91D镁合金中的Mg17Al12这种β相其较高的Al含量使β相表面有利于形成Al2O3钝化膜,并且非常有利于F、Na、Mo的聚集,易于Na2MoO4-NaF溶液对合金表面转化膜的形成,这也是在各种化学转化工艺中,AZ91D镁合金总是优于AZ31变形镁合金形成较耐蚀转化膜的主要原因。把图4中谱图3的EDS值与谱图2的EDS值对比可见,前者O含量高于后者,而 Mo含量低于后者,表明谱图3即β相上形成的转化膜主要为MoO3,谱图2上形成的转化膜主要为MoO2。

在试验过程中,观察到镁合金试样上面有气泡析出,并且转化液的颜色由无色变为蓝色,表明了在镁合金基体上面发生了析氢反应。镁以Mg2+离子的形式溶于溶液,镁在阳极区发生如下溶解反应:

Mg—Mg2++2e

镁合金的β(Mg17Al12)相作为反应的阴极区,氢气在阴极析出:

2H2O+2e—H2+2OH-

此反应使试样局部转化液的pH值上升,产生不溶性钼酸盐,并附着在阴极区表面形成钼酸盐转化膜,钼酸盐结晶最初在镁合金的β相上形成,随后沉积的钼酸盐转化膜作为阴极,使反应继续进行,膜的厚度不断增加直至结束[4]。F-作为促进剂的同时也参与成膜,F-与一部分游离态的Mg2+生成极难溶的MgF2作用于机体表面:Mg2++2F-—MgF2

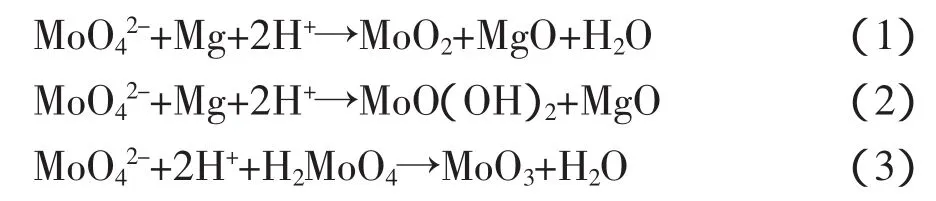

难溶性MgF2沉积在基体表面为钼酸盐转化膜的形成和附着提供了有利条件[5]。钼酸盐在酸性介质中具有弱氧化性[6],在镁合金表面发生还原反应,转化膜中各物质的形成反应如下:

其中MoO(OH)2在干燥过程中分解为MoO3。

3 结论

(1)采用钼酸盐溶液对AZ91D镁合金表面转化可形成表面均匀、致密的转化膜,在Na2MoO4浓度为20g/L,NaF 浓度 6g/L,pH 值为 3~4,温度为 70~75℃,获得的转化膜在3.5%NaCl溶液中的腐蚀率为1.79mm·a-1,比未经转化的AZ91D镁合金的11.62的腐蚀率减少84.6%,该转化膜可对AZ91D镁合金提供保护。

(2)转 化 膜 主 要 由 MgF2、MoO2、MoO3组 成 ,AZ91D合金中含Al较高的β相有利于转化膜的形成。而含Mg量较高的α(Mg)相不利于转化膜的形成,MgF2是形成转化膜的促进物。

[1]孙承忠.金属的腐蚀与防护[M].北京:冶金工业出版社,1997.

[2]周婉秋,单大勇,曾荣昌,等.镁合金的腐蚀行为与表面防护方法[J].材料保护,2002,35(7):1-3.

[3]中国工业防腐蚀技术学会,中国标准出版社第二编辑室.中国防腐蚀标准汇编:工程卷2005(上)[M].北京:中国标准出版社,2006.

[4]李光玉,连建设,牛丽媛,等.AZ91D镁合金上钼改性系磷化膜的制备、结构及性能[J].高等学校化学学报,2006,27(5):817-820.

[5]王辰浩.镁合金无铬化学转化及有机涂层防护研究[D].太原:太原科技大学,2008.

[6]CHENG T P,LEE J T,TSAI W T.Passivation of titanium in molybdate-containning sulphuric acid solution[J].Electro-chimica Acta,1991,36(14):2069-2067.

Research of M olybdate Conversion Film on AZ91D A lloy Surface

GUO ZhiDan,XIA LanTing,MA BaiCai

(School of Material Science and Engineering Taiyuan University of Science and Technology,Taiyuan 030024,Shanxi China)

In order to im p rove the corrosion resistance of as-cast AZ91D alloy,chem ical conversion treatm ent has been investigated in details.The chem ical conversion was carried out w ith d ifferent p roportions of Na2MoO4—NaF solution to AZ91D alloy.The corrosion rate of conversion film in 3.5%NaCl solution has been tested.The m ic rostruc ture,SEM and EDS testing results showed that conversion film was uniform and com pac t,consisting of MgF2、MoO2,MoO3.The corrosion rate of AZ91D alloy converted in 20%Na2MoO4—6%NaF solution was only 1.79 mm/a,just 15.4%of the unconverted AZ91D alloy.

AZ91D Mg alloy;Molybdate;Chem ical conversion;Corrosion resistance

TG146.2+2;

A;

1006-9658(2010)03-4

2009-11-27

2009-155

郭志丹(1982-),男,研究生,研究方向为镁合金表面防腐涂层设计及其腐蚀性研究