年产12000t汽车后桥半自动V法铸造生产线

2010-01-05谢一华谢海洋江阴华澳机电设计研究所有限公司江苏江阴市214431

谢一华,谢海洋(江阴华澳机电设计研究所有限公司,江苏江阴市 214431)

年产12000t汽车后桥半自动V法铸造生产线

谢一华,谢海洋(江阴华澳机电设计研究所有限公司,江苏江阴市 214431)

该V法铸造生产线年生产能力为12000t,包括四台两组穿梭式V法造型机组、20~25t/h砂处理系统、制芯工段、熔炼及全线电气控制系统,实现了机械化和半自动化生产。

V法铸造;汽车铸件

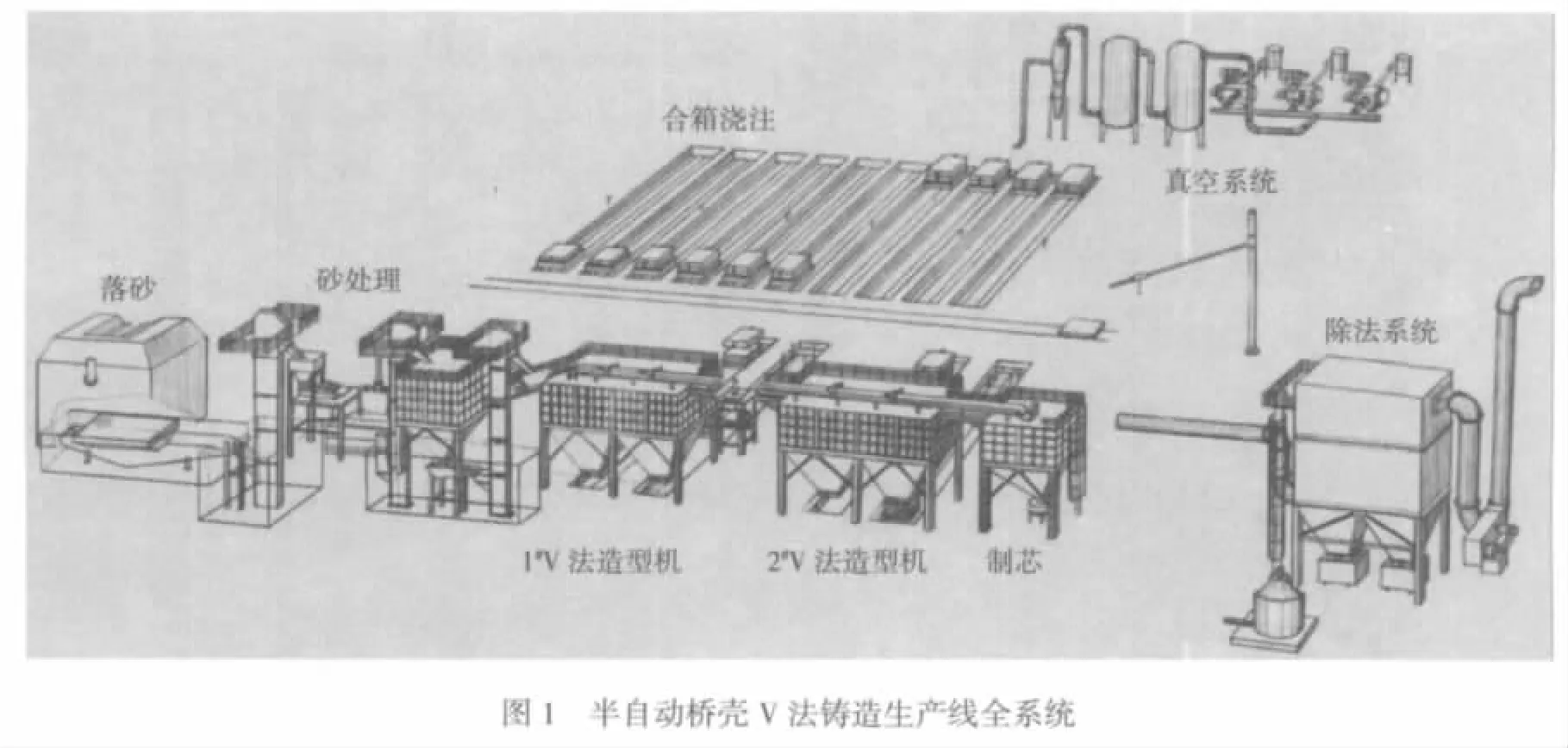

江阴华澳机电设计研究所有限公司受用户的委托设计并制造了一条汽车后桥半自动化V法铸造生产线。该生产线包括四台两组穿梭式V法造型机组,20~25t/h砂处理再生及冷却系统、真空泵及管道控制系统、制芯工段、熔炼和全线电气控制系统,实现了生产过程机械化和半自动化生产(见图1)。该线于2007年3月投产,现为两班制,实现年产12000t生产能力,超过原设计10000t桥壳铸件的生产能力。

1 生产线工艺参数的确定

1.1 产品及生产纲领

汽车桥壳材质:ZG35;

生产纲领:设计生产能力为10000t(实际生产能力为 12000t);

最大铸件重量(单件重):220~280kg;

铸型砂箱内尺寸(mm):2000×1400×350/300;

造型生产能力:4~6 型/h;

砂处理能力:20~25t/h;

熔炼炉能力:5t/2台电炉。

1.2 造型工艺及生产线的选择

该公司生产汽车后桥铸钢件曾采用水玻璃砂造型,但存在尺寸精度不高、表面质量差、清砂困难等问题。为了提高生产率、改善劳动条件,提高铸件质量,委托我公司设计并制造一条半自动化V法铸造生产线。

(1)工作制度及年时基数

根据我国现行的工作制度,设计采用两班平行工作制,执行双休日,每周工作5天,全年工作251天,设全年时基数3815.5h,工人年时基数3614.4h。

(2)V法铸造生产线的选择

根据V法铸造的工艺特点和汽车桥壳的工艺特性,我们采用一箱两件,生产冶率为4.48~5.6t/h,年产10250~13440t铸件。

本方案采用4台移动单机造型组成的二组三工位穿梭式V法造型机。每台机组的上、下箱分别在两台V法造型单机上完成,即在每台单机上完成薄膜烘烤、覆膜成型、喷涂及涂料烘干、加砂震实和顶箱起模等工序。每组造型机配有人工翻箱机,下箱翻箱后,用吊车将铸型吊至合箱小车上进行修型、下芯、合箱,放置浇冒口杯,合箱完毕后,人工卡紧,整体运至浇注工段进行浇注,冷却凝固后铸型连同托板吊至落砂格子板上落砂,旧砂经砂处理冷却后回用。

V法铸造工艺生产流程方框图见图2,桥壳V法铸造生产线机械化总体布置图见图3。

图2 V法铸造工艺生产流程

1.3 与V法铸造生产线相配套的其他设备

熔化工部采用2台5t中频感应电炉,每炉的熔化时间约1.5h,可浇注7~8型/h(根据汽车后桥规格尺寸及重量而定)。铸件清理采用悬挂式抛丸清理室。

1.4 制芯

桥壳铸件的芯子较大,采用水玻璃砂和壳型组合芯。水玻璃砂采用S114混砂机混制,手工打芯,吹CO2硬化,而后与壳芯粘合,喷涂,点火表干,制好的芯子用台车运至造型处。

2 主要设备的性能参数

2.1 V法造型机

三工位穿梭式V法造型机是由电动台车、震实台、负压箱、模板及模样、移动式电加热自动覆膜机、自动切膜机等组成,分上、下箱两个机组。在第一工位,由自动覆膜机进行覆膜,放置浇冒口,喷涂料后烘干,由行车吊运空砂箱就位。电动台车移至第二工位,进行加砂震实,而后移至第三工位,进行起模。首先刮平砂箱多余型砂,盖膜,抽真空,而后顶箱起模。在第一、二工位负压箱均保持在真空状态下,在第三工位负压箱真空撤除。顶箱起模及砂箱吊运过程中均保持真空状态。采用行车带真空系统吊运铸型,可以减少地面的真空软管。

2.2 移动式电加热自动覆膜机(见图4)

在造型砂斗上装有两条平行的导轨,覆膜框架借助于减速电机驱动,框架在导轨上左、右移动,框架中央装有电加热器,覆膜气缸驱动覆膜框向下平稳移动进行覆膜,可将薄膜延伸均匀,减少由人工覆膜易造成的打折现象,并可控制薄膜加热的时间,减少人为造成的覆膜不成功。

为使塑料薄膜均匀地贴附在模样上,覆膜机必须先将塑料薄膜加热。除完成薄膜成型外,还可完成上、下型涂料的烘干。

2.3 自动切膜机

该自动切膜机由电加热切膜电阻丝和吸膜负压箱组成,位于覆膜机平台架的一端,由气缸驱动。另一端装有成卷的塑料薄膜。在初始状态下薄膜平整地贴在平台架上,当自动覆膜机移动至平台上方位时,覆膜框气缸下移,吸住薄膜后抬起,并移至可需的薄膜长度位置,切膜机上的吸膜负压箱吸住薄膜,气缸动作切断薄膜,完成一个循环。

2.4 加砂装置

加砂装置由气动雨淋式加砂装置、造型砂斗(配上、下阻旋料位控制计)组成,造型砂斗的容积40m3以上。当覆膜、喷涂料,涂料烘干后,放置砂箱,将电动台车驱动至雨淋式加砂装置下,手揿按钮,空气弹簧充气,砂箱升起与加砂口对接,气动插板阀打开,进行加砂,而后震实。震实结束后,空气弹簧下落,小车移出。人工将砂箱的表面砂刮平,而后盖膜移至顶箱机处。

2.5 顶箱起模机

当砂箱覆膜抽真空后,手揿按钮,由液压顶箱机进行起模,用吊车将铸型吊至合箱托板上,进行修型、下芯等工序,而后合型,放浇冒口杯等待浇注。上述工序中砂箱均处于真空状态。

顶箱起模机用液压控制,采用一缸四顶柱,保证同步进行,以保证起模的平稳性。

2.6 落砂系统

落砂系统主要由格子板、中间砂斗和侧吸尘罩组成。浇注后的上、下砂箱连同托板一起吊到落砂处的格子板上,将砂箱、托板分别吊走,铸件取出,托板吊至合箱处,干砂落至1#旧砂斗中。

2.7 砂处理及热砂冷却装置

V法造型所用的型砂是单一的干砂,不加任何粘结剂和其他附加物,因此砂处理系统比较简单,主要是解决好热砂的冷却,使冷却后的砂温控制在45℃以下。另外,经过筛、磁选可除去旧砂中的铁屑和杂物。本系统旧砂处理能力按25t/h砂处理量设计。

S89A流化床砂温调节控制装置(见图5)为本公司实用新型专利产品(专利号为200420054781.4),它是根据流化床原理而设计的。在床体内装有多根水管,水循环系统使水管内的热水经冷却系统而降温,热砂经流化床一端进入,高压风机的压缩空气经风箱上的流化板进入流化床内,床内的热砂与空冷和冷水管充分地热交换,达到热砂冷却的目的,冷却后的热砂经卸料门排出。

该装置的特点是设计有特制喷嘴,空气只能从喷嘴喷出,而砂子不会落入风箱内;流化床的出口处装有砂温检测元件。当砂温未达到所需的温度时,出砂门关闭,进砂口的振动筛停止给料,当砂温达到要求时,出砂口阀门便自动打开卸砂,振动筛继续给料,能达到检测和控制砂温的目的。另外,从结构设计上流化床的热交换管道为整体焊接,经水压试验后装入其中,若发现渗漏,可将热交换器整体取出进行补焊。在热交换的过程中,流化床内的含尘空气可由床顶上的除尘管抽出,经除尘器排至大气。本装置采用强制冷却方法,达到冷却控制砂温、除去旧砂粉尘、提高旧砂质量的目的。

2.8 真空系统

V法造型用的真空抽气设备包括水环式真空泵、稳压滤气罐、旋风分离器、连接管道及快开球阀等。在设计及组成真空抽气系统时,应注意防止粉尘或细砂浸入真空泵,因为这些粉尘进入真空泵后,将造成机件磨损,会影响使用性能。

V法造型用的真空度一般在0.03~0.05MPa,抽气量的大小可根据砂箱的个数及砂箱体积来决定。

除尘器的作用是防止从砂箱内抽吸来的细砂或粉尘进入真空泵,使泵体磨损,延长真空泵使用寿命。真空系统必须设置一定容积的水池,用水泵将水送至水环式真空泵内。水可循环使用。

2.9 电气控制

全线电气控制采用集中电气控制柜、就地操作箱,全线采用PLC可编程控制器控制,准确可靠。根据动作要求,可实现手动/自动控制,在正常生产时自动,在维修保养时手动。

3 结束语

(1)生产成本低投资费用少,在铸件的质量和经济效益上有显著的竞争力。同样的后桥铸钢件,单价成本费用V法铸件明显低于树脂砂件,与水玻璃砂件基本持平。

(2)V法铸件外表光洁,尺寸精度高,壁厚均匀。以载重车(铸钢件)为例,每条后桥重量约为280kg,采用V法后,每条后桥铸件重量比树脂砂铸件可减少约5kg。

(3)产品质量生产合格率达95%以上;旧砂回收利用率可达95%左右;劳动条件好,劳动强度低,噪声小,空气污染小。

A Sem i-Automatic V-Process Casting Production Line for Annual 12000t Automobile Rear Axle

XIE YiHua,XIE HaiYang

(Jiangyin Hua Ao Research Institute of Machinery&Electric Design Co.Ltd.,Jiangyin 214431,Jiangsu China)

With 2 g roups 4 shuttle type V-p rocess mold ing machines in all,20~25t/h sand p reparing system,core-m aking segment,m elting system and a whole electric control system of such m echanization and sem i-automatic p roduc tion line,an annual designed capacity of 12000t autom ob ile rear axle castings have been realized.

V-p rocess casting;Automobile castings

TG249.9;

A;

1006-9658(2010)03-4

2010-01-19

2010-011

谢一华(1936-),高级工程师,现任江阴华澳机电设计研究所有限公司董事长。全国铸造学会消失模与V法铸造技术委员会副主任,全国物流学会管道物料输送技术委员会荣誉理事。主要研究方向:V法铸造成型理论及生产线设计,气力输送的理论研究及工程设计。曾主编《气力输送工程》(机械工业出版社2006版)一书和《V法铸造生产及应用实例》(化学工业出版社2009版)