特殊螺纹接头密封结构比对分析

2010-01-04王建东冯耀荣秦长毅宋延鹏

王建东,冯耀荣,林 凯,秦长毅,宋延鹏

(1.中国石油集团 石油管工程技术研究院,陕西西安 710065;2.石油管环境和力学行为重点实验室,陕西西安 710065;3.上海宝山钢铁公司,上海 200940)

特殊螺纹接头密封结构比对分析

王建东1,2,冯耀荣1,2,林 凯1,2,秦长毅1,2,宋延鹏3

(1.中国石油集团 石油管工程技术研究院,陕西西安 710065;2.石油管环境和力学行为重点实验室,陕西西安 710065;3.上海宝山钢铁公司,上海 200940)

油套管特殊螺纹密封结构形式是影响密封性能的关键因素之一。采用有限元分析方法对比两种不同的主密封结构形式——锥面/锥面和弧面/锥面在上扣、拉伸、弯曲及内压加拉伸载荷条件下的接触压力、接触长度及沿主密封面泄漏穿透长度的变化,得到不同型面组合的密封能力随载荷的变化规律。得出新的密封准则为:密封接触表面之间的有效接触长度大于0.5 mm,接触压力最大与最小值之差是内压的5.8倍以上,在有效接触压力及长度范围内接触表面塑性应变控制在材料屈服点应变范围内,可使密封结构达到抗黏扣和消除密封间隙的目的。实物试验结果与数值模拟吻合较好,表明建立的模型正确,采用的方法合理;有限元模拟结果显示拉伸载荷对密封性能的影响显著高于弯曲载荷的。

接触压力;接触长度;密封结构;有限元方法;实物试验

油套管是油气钻采过程中必不可少的专用管材,其质量好坏直接影响到钻采作业的成败和油气井的寿命。90%的气井管柱损坏是由于油套管的螺纹接头密封完整性被破坏[1-3],螺纹接头是油套管中最薄弱的环节,直接影响油气井的寿命。因此,研究特殊螺纹接头密封完整性具有重要的现实意义。密封完整性是特殊螺纹研究的难点和重点。特殊螺纹密封由台肩副密封和管端径向主密封组成,台肩端受运输过程中和现场操作等环境因素的影响,极易发生损伤破坏,文献[4]中规定,在特殊螺纹试验前应在外螺纹台肩面刻槽,破坏副密封的作用,以保证井下使用的安全。影响主密封性能的因素较多,密封结构形式是重要因素之一,目前国内外广泛应用的密封结构形式主要有,锥面/锥面、弧面/锥面、球面/柱面[5-6]等,特别前两种密封形式在特殊扣密封中应用最为广泛。目前关于油套管螺纹密封机制的研究有3种观点:①API提出了密封接触压力大于管内流体压力的准则[7-9];②沿密封接触长度累积产生的等效接触压力确定密封临界泄漏压力的准则[10];③基于能量平衡原理的金属密封系数与密封面形状系数关系的密封能力评价准则[11]。笔者采用有限元分析和实物试验方法对比分析锥面/锥面和弧面/锥面两种不同的主密封结构形式在相同螺纹结构形式及主密封过盈条件下在上扣、拉伸、弯曲及内压加拉伸载荷不同工况下的接触压力、接触长度及沿主密封面泄漏穿透长度的变化。

1 有限元分析

1.1 特殊螺纹建模

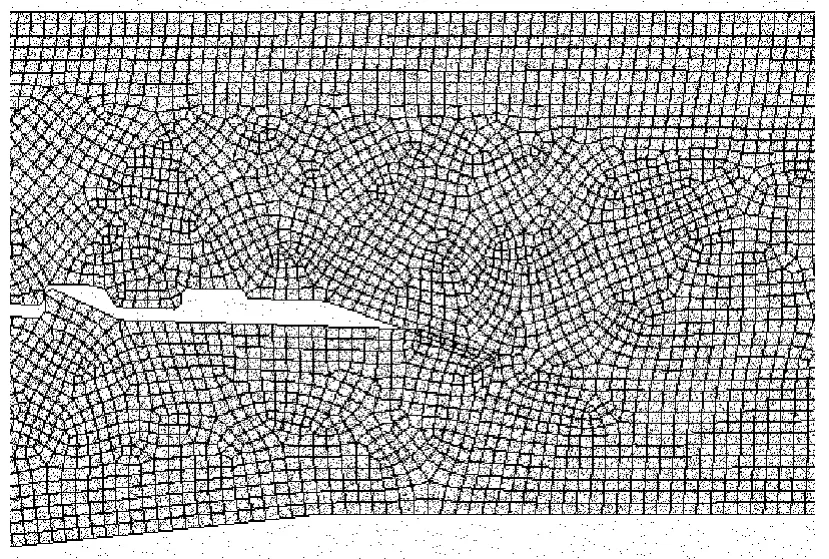

以API偏梯形螺纹公称尺寸为基础修正,设导向面角度为15°,承载面角度为-3°。采用二维轴对称模型和弹塑性非线性分析模型对规格为Φ177.8 mm×12.65 mm套管(接箍外径194.46 mm)的不同密封结构形式(锥面/锥面、弧面/锥面),在不同载荷条件下的密封性能进行了比对分析。依据圣维南原理,为消除端部约束条件的限制,取管体长度是螺纹全长的3倍,螺纹接头几何模型见图1。采用实体轴对称四节点单元划分网格,见图2。外螺纹单元数30 427个,节点数31 527个,内螺纹单元数8216个,节点数8608个。

图1 特殊螺纹接头几何模型Fig.1 Geometric model of premium connection

图2 局部网格划分Fig.2 Local mesh partition

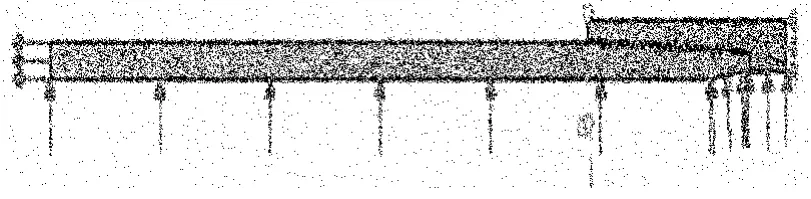

由于螺纹结构的对称性接箍中面的轴向位移为零,因此在接箍中面上施加轴向位移约束。轴向拉力和内压以分布载荷的形式施加在管体和接箍内壁上以及管体端面,见图3。采用对称轴与管体端面刚性耦合连接,在其上施加弯曲载荷。

图3 边界条件及载荷施加Fig.3 Boundary conditions and applied load

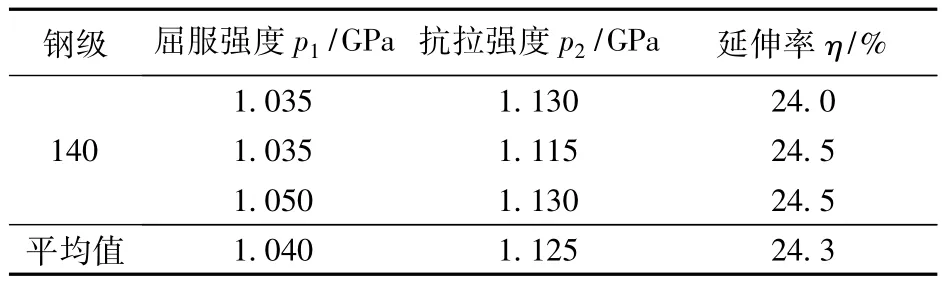

1.2 材料力学性能

在管体上取3个样品,实测材料屈服强度、抗拉强度及延伸率,见表1。弹性模量E取210 GPa,泊松比取0.3。

表1 材料力学性能Table 1 Mechanical properties of materials

以材料实测力学性能的平均值为基础,按线性强化弹塑性模型表示材料的真实应力和塑性应变。

1.3 上扣分析

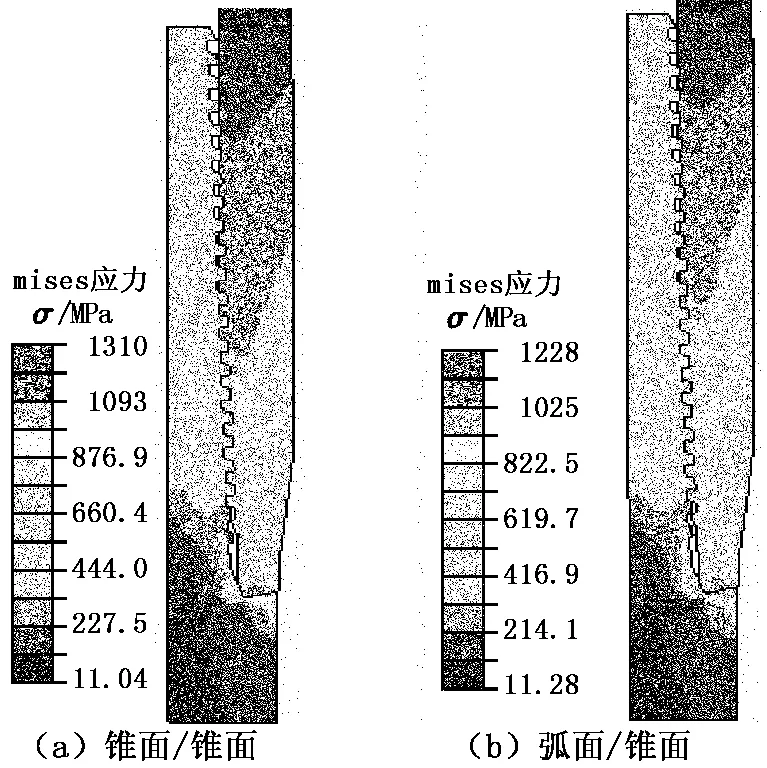

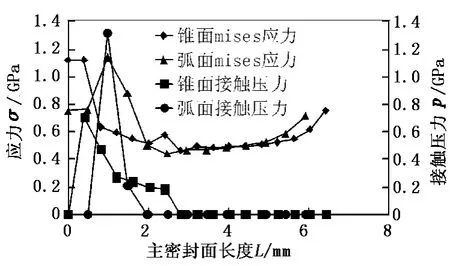

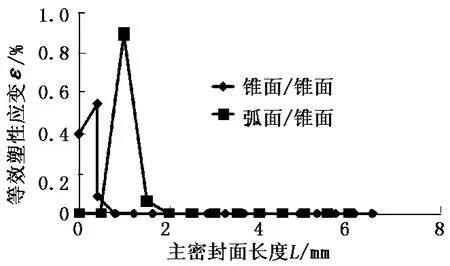

上扣2圈至台肩面接触。切向接触采用库伦摩擦定律,用摩擦系数表示接触面之间的摩擦特性,API螺纹脂的摩擦系数一般取0.02[12]。上扣后不同型面密封组合的特殊螺纹mises应力云图见图4,主密封面接触压力和mises应力沿接触长度的分布见图5,沿接触长度的等效塑性应变见图6。

图4 上扣后mises应力分布Fig.4 Distribution of mises stress after make-up

图5 上扣后主密封面沿接触长度的应力及接触压力分布Fig.5 Distribution of stress and contact pressure along contact length on main sealing surface after make-up

图6 上扣后主密封面接触长度上等效塑性应变Fig.6 Equivalent plasticity strain along contact length on main sealing surface after make-up

由图4~6可知,上扣后螺纹mises应力分布基本一致,不同密封型面的组合应力分布有显著差异,表明特殊螺纹设计螺纹和密封分别独立。由于应力集中锥面密封内螺纹台肩尖角处的应力是弧面的1.5倍,所以锥面密封内螺纹台肩易发生失效。由于弧面密封是线接触,最大接触压力是锥面的1.86倍,锥面密封接触长度是弧面的1.75倍。密封面最大接触压力位置处,两者mises应力基本一致,锥面的塑性应变小于材料的屈服应变(0.7%),弧面的塑性应变大于材料的屈服应变,是锥面的1.63倍,所以弧面/锥面上扣时密封面易发生黏扣现象。

2 密封性能分析

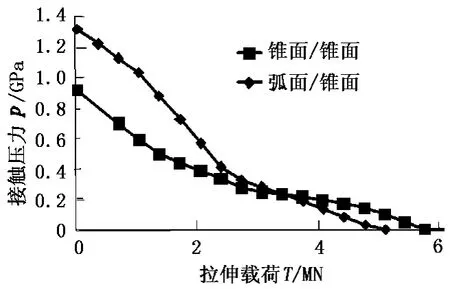

2.1 拉伸载荷

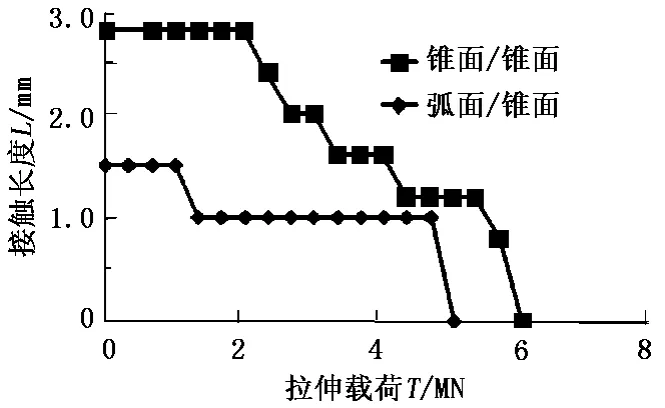

油套管在下井时首先承受拉伸载荷,尤其是上部靠近井口位置处受拉伸最大,在固井后螺纹接头仍有较高的预拉伸载荷存在,在采气作业中易造成泄漏。拉伸载荷下主密封最大接触压力及长度的变化见图 7,8。

由图7,8可知,两者的最大接触压力及长度均随拉伸载荷的增加而下降,由于弧面是局部线接触,所以弧面相对于锥面下降得更快,当接触压力及长度为零时,锥面是弧面的1.3倍。

图7 主密封最大接触压力随拉伸载荷的变化Fig.7 Variation of maximum contact pressure on main sealing surface with tensile load

图8 主密封接触长度随拉伸载荷的变化Fig.8 Variation of contact length on main sealing surface with tensile load

2.2 弯曲载荷

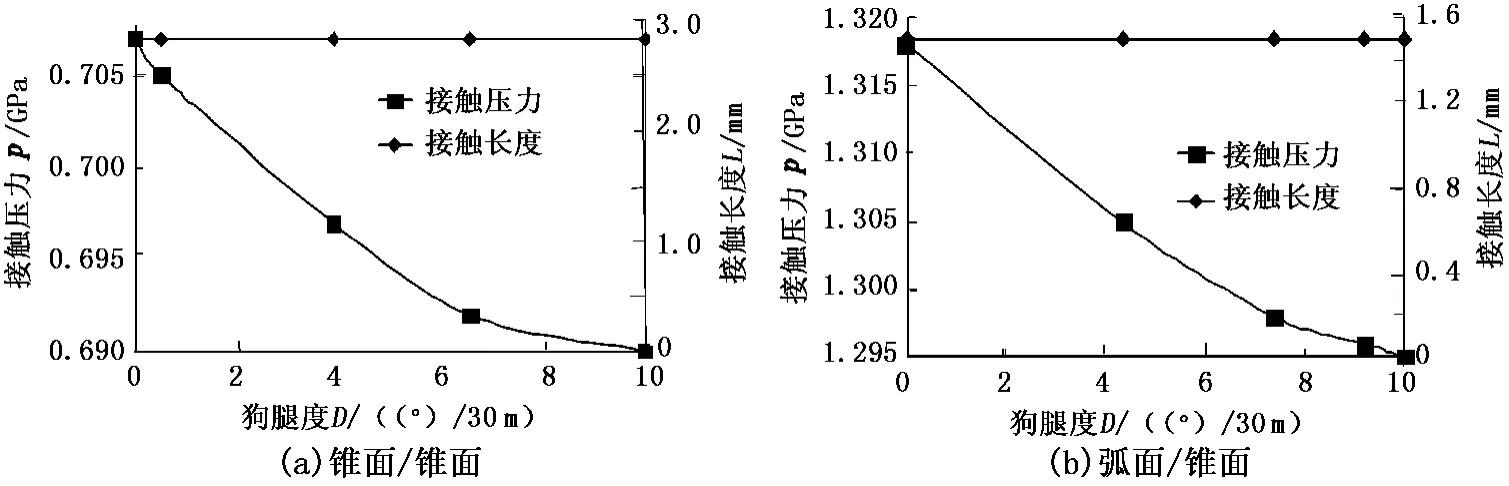

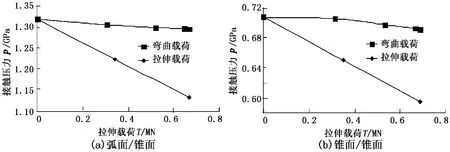

油套管在下井时,由于井身轨迹的弯曲狗腿度,使管柱承受弯曲载荷,螺纹接头表现为受到拉伸和压缩反对称载荷的作用,特别拉伸载荷使密封接触压力及长度显著下降。10°/30 m狗腿度范围内,随狗腿度变化密封接触压力及长度的变化见图9。弯曲产生的等效拉伸载荷与弯曲载荷下最大接触压力对比见图10。

由图9可知,不同型面的密封在10°/30 m狗腿度内,接触长度均无显著变化,最大接触压力均有下降的趋势,与上扣初始最大接触压力相比弧面密封下降了17%,锥面密封下降了24%。由图10可知,拉伸与弯曲载荷不同条件下最大接触压力比较,弧面密封下降了12%,锥面密封下降了14%。拉伸载荷使接触压力显著下降,弧面与锥面比较,两者的抗弯曲能力基本一致。

2.3 内压加拉伸载荷

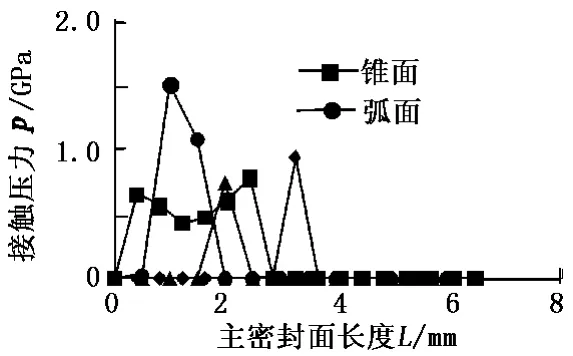

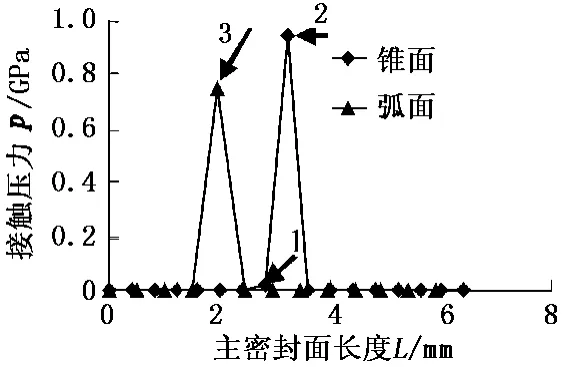

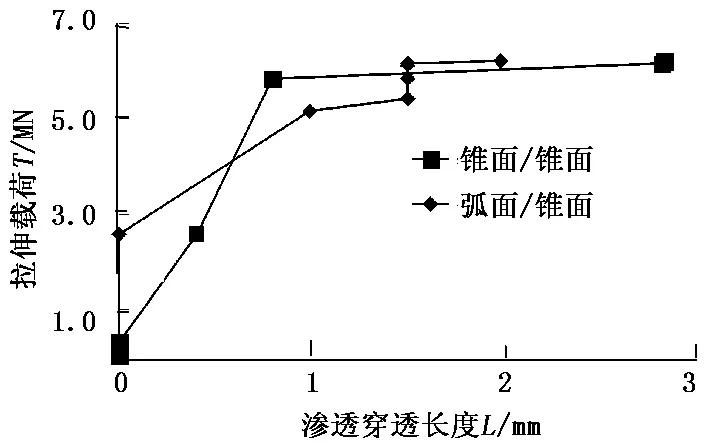

加内压160 MPa时主密封面接触压力沿长度的分布见图11,内压加拉伸载荷至失效时主密封面接触压力沿长度的分布见图12,主密封面泄漏穿透长度随拉伸载荷的变化见图13。

由图11可知,加内压时在有效接触长度范围内,锥面密封接触压力趋于一致,弧面密封仍保持局部高接触压力。由图12可知,高内压加拉伸载荷至失效时,锥面密封为两点接触(图中1,2两点,1点接触压力为21 MPa,位置2.8 mm,2点接触压力为943 MPa,位置3.3 mm),有效接触长度 0.5 mm,接触压力差(922 MPa)是内压的5.8倍;弧面密封为点接触(图12中3点接触压力为748 MPa,位置1.97 mm),有效接触长度趋近于0。由图13可知,随拉伸载荷的增加,流体沿主密封面的穿透长度不断增加。加拉伸载荷至失效时,弧面/锥面的泄漏穿透长度为1.97 mm,锥面/锥面的泄漏穿透长度为2.8 mm。通过上述分析可知,弧面/锥面的泄漏穿透长度位置处为点接触,有效接触长度为0,易发生渗流泄漏;锥面/锥面的泄漏穿透长度位置处为面接触,有效接触长度为0.5 mm,形成两点接触高压差,可以阻止渗流泄漏的发生。表明锥面/锥面密封具有良好的密封完整性。

图9 锥面/锥面和弧面/锥面主密封最大接触压力及长度随狗腿度的变化Fig.9 Variation of maximum contact pressure and length on main sealing surface with dogleg angle in cone and cone seal,arc and cone seal

图10 弧面/锥面和锥面/锥面密封弯曲等效拉伸载荷与弯曲载荷下最大接触压力对比Fig.10 Comparison of maximum contact pressure between equivalent tensile load and bending load in arc and cone seal,cone and cone seal

图11 内压下主密封接触压力的分布Fig.11 Distribution of contact pressure along main seal with internal pressure

2.4 实物试验验证

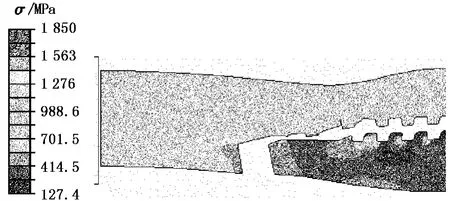

对该规格具有类似螺纹结构形状密封型面组合为(锥面/锥面)的套管按 ISO:13679[4]试验方法,经上卸扣试验后,进行高内压加拉伸至失效试验。加压介质为水,内压加至159.6 MPa保压15 min,随后加拉伸总载荷至6728.6 kN时,试样接箍处发生断裂失效,试验中无黏扣及泄漏现象发生。失效形式与有限元分析结果表现形式一致,见图14。

图12 内压加拉伸失效时主密封面接触压力沿长度的分布Fig.12 Distribution of contact pressure along main seal with internal pressure and tensile load increasing to failure

由图14可知,拉伸失效时,接箍螺纹第1扣承载面根部mises应力大于材料抗拉强度,接箍将从此处断裂失效。由于螺纹结构采用公称尺寸且材料采用理想线性强化模型,而试样本身具有公差及材料也不完全是理想模型,试验结果为最终拉伸断裂值,因此计算分析与试验值有7%的误差。有限元分析方法与实物试验相比具有较高的可靠性,能够较真实地反映载荷条件下密封泄漏的变化。

图13 主密封面泄漏穿透长度随拉伸载荷的变化Fig.13 Variation of penetration length along main sealing surface with tensile load

图14 高内压加拉伸至失效(有限元分析结果放大10倍)Fig.14 High internal pressure with tensile load increasing to failure

3 结论

(1)获得不同型面组合的密封能力随载荷的变化规律。提出新的密封准则:密封接触表面之间的有效接触长度大于0.5 mm,接触压力最大与最小值之差大于内压的5.8倍,在有效接触压力、长度范围内接触表面塑性应变控制在材料屈服点应变范围内,可使密封结构达到抗黏扣和消除密封间隙的目的。

(2)拉伸载荷对密封性能的影响显著高于弯曲载荷的。

[1] HAMILTON Kirk,BRIAN Wagg,ROTH Tim.Using ultrasonic techniques to accurately examine seal surface contact stress in premium connections[R].SPE 110675-MS,2007.

[2] MATTHEWS Gam.Assessing tubular connection leakage integrity[J].World Oil,2002,223(2):82-84.

[3] SATHUVALLI U B,SURYANARAYANA P V.Best practices for prevention and management of sustained casing pressure joint industry project report-section I[R].2001.

[4] ISO.Petroleum and natural gas industries-procedures for testing casing and tubing connections[S].International Standard,2002:81-82.

[5] BRADLEY A B,NAGASAKU S,VERGER E.Premium connection design,testing,and installation for HPHT sour wells[R].SPE 97585,2005.

[6] MICHAEL J,MANUEL A D.How to evaluate and select premium casing connections[R].IADC/SPE 35037,1996.

[7] ISO:10400.Petroleum and natural gas industries-equations and calculations for the properties of casing,tubing,drill pipe and line pipe used as casing or tubing[S].International Standard,2007:22-23.

[8] 胡丹梅,郝木明,吴德利.螺旋槽上游泵送机械密封有限元数值计算[J].石油大学学报:自然科学版,2002,26(6):74-76.

HU Dan-mei,HAO Mu-ming,WU De-li.Numerical computation of mechanical seals of spriral groove in upstream pumping with finite element method[J].Journal of the University of Petroleum,China(Edition of Natural Science),2002,26(6):74-76.

[9] 冯向忠,彭旭东.螺旋槽干式气体端面密封的刚度和泄漏量研究[J].石油大学学报:自然科学版,2005,29(2):84-85.

FENG Xiang-zhong,PENG Xu-dong.Study of stiffness and leakage rate of spiral groove dry gas face seals[J].Journal of the University of Petroleum,China(Edition of Natural Science),2005,29(2):84-85.

[10] OGASAWARA Masao.Development of nippon steel premium connections[J].Oil Country Tube Goods,1991(3):1-15.

[11] MATSUKI Norio.Evaluation of premium connection design condition[J].Oil Country Tube Goods,1991(3):44-45.

[12] 齐俊林,罗维东,张宏,等.圆螺纹套管接头上扣与滑脱的数值模拟[J].石油大学学报:自然科学版,1998,22(4):68-71.

QI Jun-lin,LUO Wei-dong,ZHANG Hong,et al.Numerical simulation of screw-on and jump-out behavior of threaded casing connection[J].Journal of the University of Petroleum,China(Edition of Natural Science),1998,22(4):68-71.

Comparison analysis of premium connection's seal structure

WANG Jian-dong1,2,FENG Yao-rong1,2,LIN Kai1,2,QIN Chang-yi1,2,SONG Yan-peng3

(1.Tubler Goods Research of Center,CNOP,Xi'an710065,China;2.Key Laboratory of Environment and Mechanical Behavior of OCTG,Xi'an710065,China;3.Bao Steel,Shanghai200940 ,China)

The premium connection's seal structure of the casing is the key factor affecting the performance of sealing.The changes of contact length,contact pressure and penetration length along the primary sealing surface of two different main seal structure forms(the cone/cone and arc/cone)were analyzed by finite element method at make-up,tension,bending,internal pressure and tensile loading.The changing laws of different types of sealing surface with load capacity were given.The new seal principles were put forward.When the effective contact length of sealing contact surface exceeded 0.5 mm,the value of contact pressure minimum subtracted from maximum was 5.8 times internal pressure,and in range of effective contact pressure and length,contact surface plastic strain was controlled in the yield point's scope of strain,anti-galling and eliminating seal clearance were made.The test results agree well with the numerical simulation.The results show that the established model was proper and the used method was reasonable.The influence of the tensile load on the seal was significantly higher than bending load.

contact pressure;contact length;seal structure;finite element method;physical test

TH 13

A

10.3969/j.issn.1673-5005.2010.05.023

1673-5005(2010)05-0126-05

2010-03-02

中国石油应用基础研究项目(2008A-3005)

王建东(1972-),男(汉族),陕西西安人,工程师,主要从事管柱力学方面的研究。

(编辑 沈玉英)