服役海底管道钢疲劳可靠性试验与海底管道寿命预测

2010-01-04闫相祯刘锦昆许志倩杨秀娟

闫相祯,刘锦昆,许志倩,杨秀娟

(1.中国石油大学储运与建筑工程学院,山东青岛 266555;2.中国石油大学机电与工程学院,山东东营 257061)

服役海底管道钢疲劳可靠性试验与海底管道寿命预测

闫相祯1,刘锦昆2,许志倩2,杨秀娟1

(1.中国石油大学储运与建筑工程学院,山东青岛 266555;2.中国石油大学机电与工程学院,山东东营 257061)

针对波浪力下海底管道悬空段的疲劳寿命问题,从某服役X60钢海底管道悬空段上取样进行拉-拉成组多级疲劳试验,获得服役X60钢海底管道试件在不同应力水平下的疲劳寿命及其概率统计分布,利用参数假设检验法确定X60钢管道试件的疲劳寿命分布特征,由此外推出不同存活率下的疲劳对数寿命与等效循环应力之间的线性关系式。通过引入“疲劳极限复合修正系数”和“等价非对称循环度系数”对X60钢试件的P-S-N曲线进行修正,得出X60钢海底管道悬空段的疲劳寿命预测公式。结合试验结果分析表明:X60钢海底管道试件的疲劳寿命服从对数正态分布;疲劳对数寿命与等效循环应力之间近似为线性关系;海底管道疲劳寿命预测公式计算结果与试验数据吻合良好。

X60钢;海底管道;焊接接头;疲劳寿命;P-S-N曲线

由疲劳断裂引起的海底管道失效是国内外学者研究的热点。目前,国内主要利用规范公式对疲劳裂纹的扩展规律进行研究[1-3],部分学者采用失效评估图技术结合裂纹扩展规律对管线钢寿命进行预测[4]。此外,国外的一些断裂评估规范[5-10]和疲劳评估报告[11-16]为海底管道设计提供了一定指导。针对海底管道悬空段在波浪力作用下的疲劳寿命问题_,笔者从胜利油田某服役X60钢海底管道上截取管段,取样进行拉-拉成组多级疲劳试验。根据油田海底管道悬空段的承载状况,采用数值模拟与疲劳试验相结合的方法,对油田服役X60钢海底管道悬空段进行疲劳分析和寿命预测。

1 X60钢海底管道试件的拉——拉成组多级疲劳试验

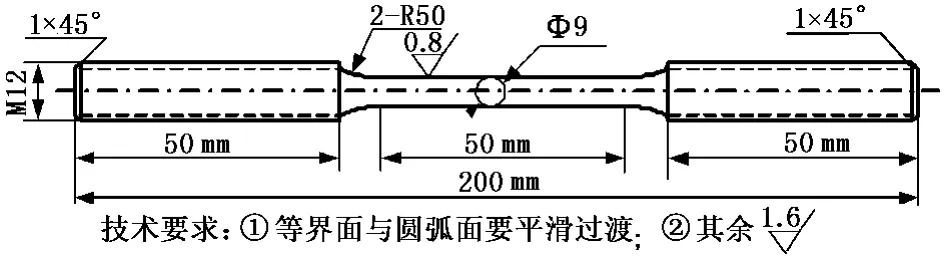

从胜利油田某服役X60钢海底管道长度方向上取样进行疲劳试验。试件根据ASTM E8-08推荐的圆柱形标准试样设计,外径为325 mm,壁厚为14 mm,试验区间和圆弧过渡段表面均用金相砂纸精细抛光。试件的最小屈服强度414 MPa,最大屈服强度464 MPa,最小强度极限508 MPa,理论弹性模量206 GPa。试件的结构示意图见图1。试验采用4级加载,各应力水平分别为σmaxA=540 MPa,σmaxB=500 MPa,σmaxC=480 MPa,σmaxD=351 MPa。

图1 拉——拉疲劳试验X60钢海底管道试件结构示意图Fig.1 X60 steel specimen's structure diagram

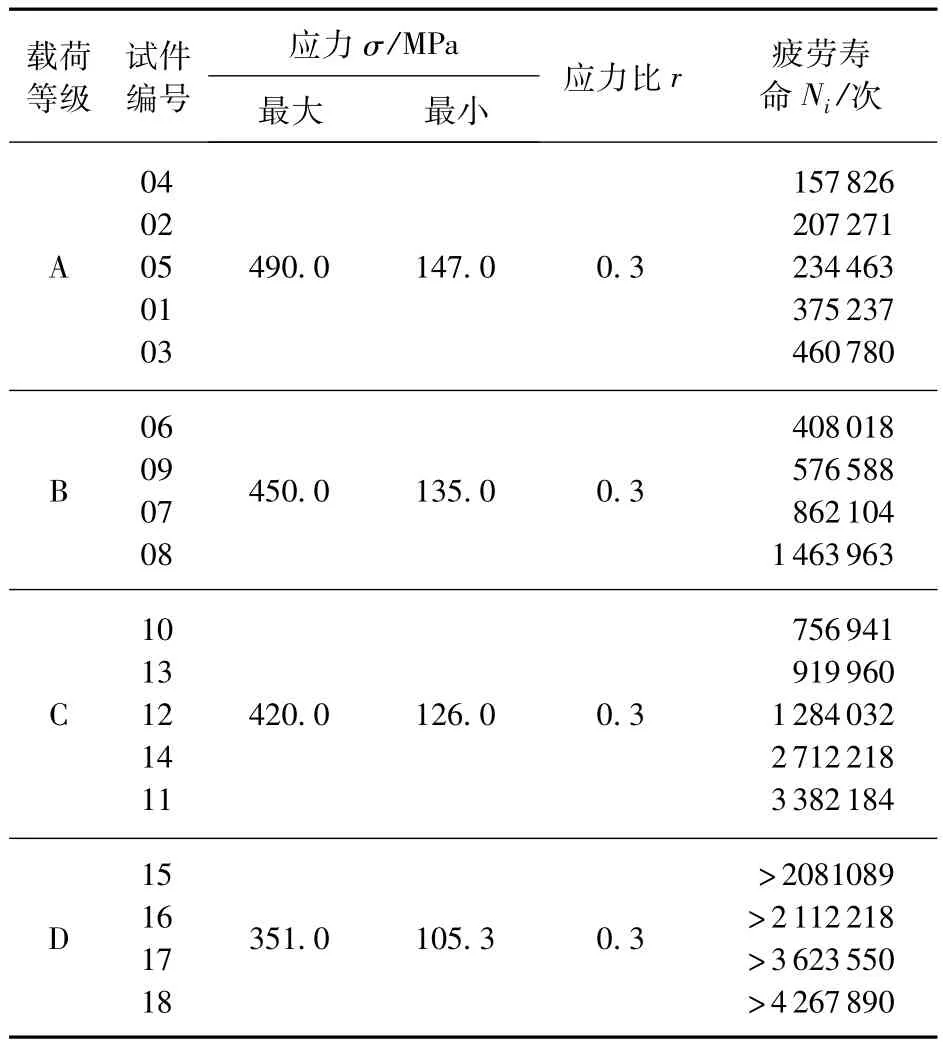

拉-拉疲劳试验在MTS-809试验机上完成。每组4~6个试件,相应的疲劳寿命值见表1。

表1 X60钢海底管道试件的疲劳寿命试验值Table 1 Fatigue lives of specimens tested in four stress levels

2 X60钢海底管道试件的等效P-S-N曲线绘制

通过疲劳试验获得X60钢海底管道试件在不同应力水平下的疲劳寿命及其统计分布,绘制相应的P-S-N曲线,得到其在不同存活率下的疲劳寿命值。

2.1 疲劳寿命分布形态检验

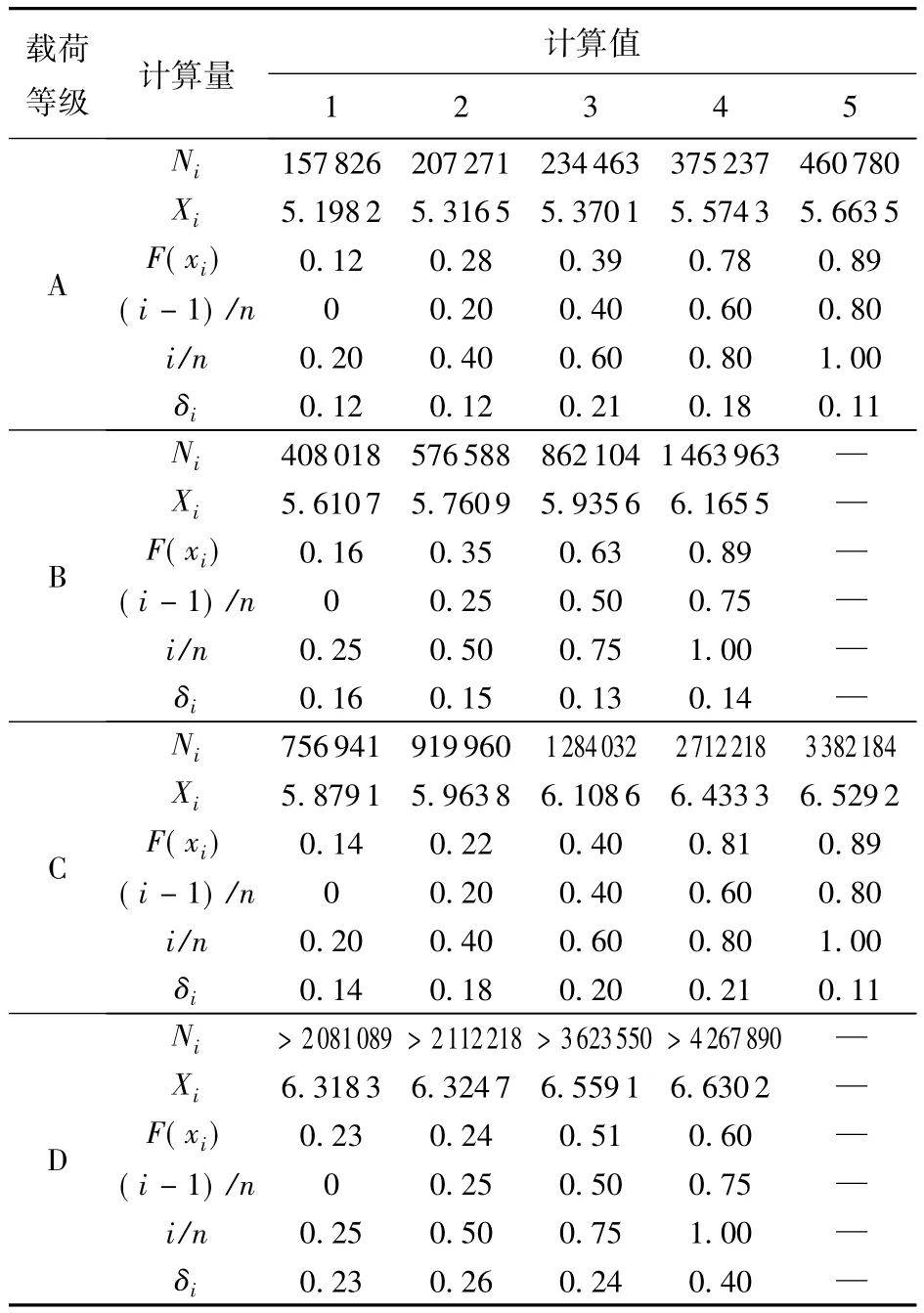

假设X60钢海底管道试件的疲劳寿命值服从对数正态分布,采用K-S法检验[17]步骤如下:

(1)将各级应力水平下的疲劳寿命值Ni由小到大排列后取对数Xi,即由N1≤N2≤…≤Nn-1≤Nn,取 Xi=lgNi,得 X1≤ X2≤ … ≤ Xn-1≤ Xn。

对数疲劳寿命的均值和标准差计算式为

将以上3步中的计算结果列入表2。

表2 X60钢海底管道试件的疲劳寿命分布形态检验计算值Table 2 Calculation values of fatigue lives distribution testing in four stress levels

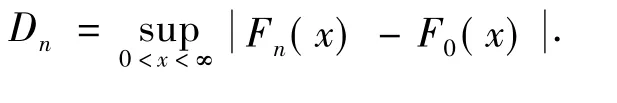

(4)计算统计量Dn的观察值。

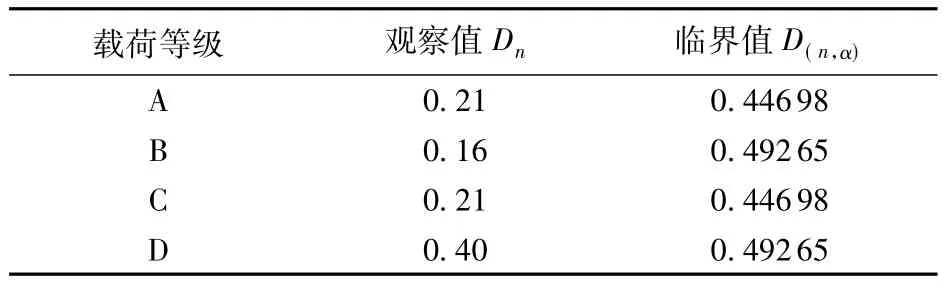

由表2中的计算结果可知4个载荷等级下的Dn观察值如表3所示。

表3 X60钢海底管道试件的疲劳寿命分布形态检验观察值Table 3 Observed values of fatigue lives distribution testing in four stress levels

由表3可以看出,当给定显著水平α=0.02时,在各级载荷下Dn< D(n,α),故接受原假设。

2.2 疲劳寿命与可靠度的关系

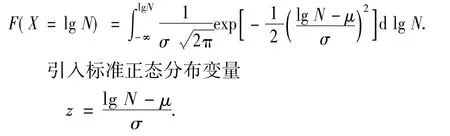

由于X60钢海底管道试件的疲劳寿命值服从正态分布,则其失效概率为

当给定存活率P时,z值可由标准正态分布表[18]查得,则其对数疲劳寿命估算式为

2.3 P-S-N曲线的绘制

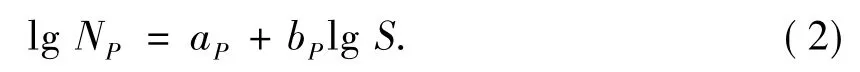

不同存活率下的对数疲劳寿命lg NP与应力S之间具有如下关系:

式中,aP和bP为不同存活率下的待定系数,其大小仅与材料性质有关。

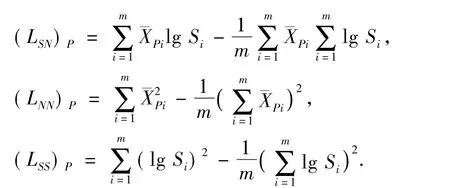

对于m级加载的X60钢海底管道试件,根据其疲劳数据采用最小二乘法对aP和bP进行求解,得

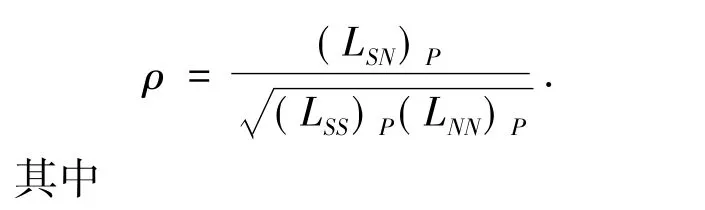

用线性相关系数ρ来定量地评定¯XPi和Si之间的线性拟合度,即

根据以上公式求得的指定存活率下的aP和bP值及线性相关系数ρ如表4所示。

表4 不同存活率下的aP,bP和ρ值Table 4 Values of aP,bPand ρ under given survival rate

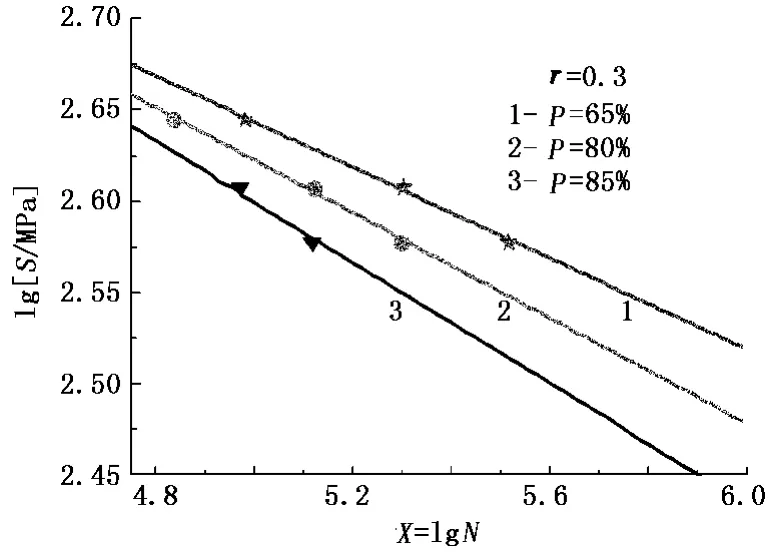

根据公式(2)绘制出指定存活率下的X60钢海底管道试件P-S-N曲线,如图2所示。

图2 指定存活率下的X60钢海底管道试件P-S-N曲线Fig.2 The P-S-N curves of X60 steel specimens under given survival rate

3 悬空段海底管道可靠性寿命预测

根据X60钢海底管道试件的疲劳试验结果,考虑实际工程中几何尺寸、应力集中等多种影响疲劳强度的因素,提出适用于工程实践的疲劳寿命预测公式。

3.1 疲劳极限复合修正系数

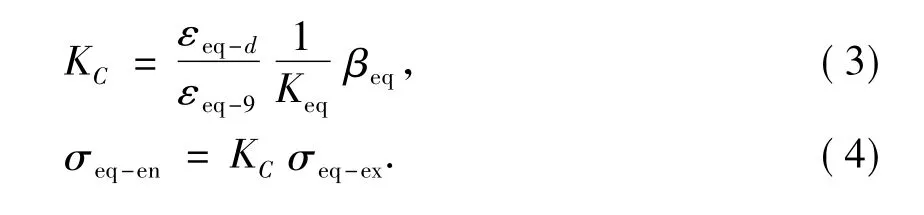

笔者提出将影响海底管道疲劳极限的多个因素定量叠加,整合为“疲劳极限复合修正系数KC”,用来对试验条件下X60钢海底管道试件的P-S-N曲线进行修正。计算式为

式中,β为海底管道实际承受的疲劳载荷比例。

3.2 海底管道焊接接头的疲劳寿命预测公式

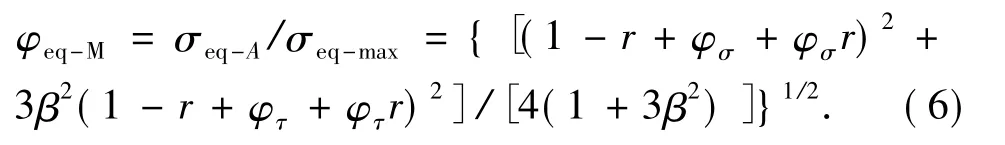

试验在r=0.3的非对称循环应力情况下进行,而上述疲劳极限复合修正系数以对称循环应力为前提提出,且实际海底管道悬空段的应力比r为任意值,因此需要进行如下转换:

式中,φeq-M为采用Mises准则时的等价非对称循环度系数;φσ和φτ分别为拉压疲劳和扭转疲劳的不对称循环度系数;r为循环应力比。

经等价转换后将φeq-M代入式(2),则得到可直接供现场应用的X60钢海底管道疲劳寿命预测公式

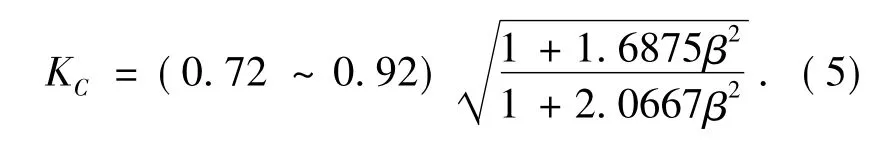

3.3 海底管道焊接接头的P-S-N曲线

海底管道焊接接头是控制管道疲劳寿命的薄弱位置,通过对海底管道焊接接头的疲劳分析,得出应力集中和裂纹源对海底管线焊接接头疲劳强度的降低系数,取0.72~0.92的中间值0.82作为计算依据,根据实际工况得出海底管道焊接接头承受的疲劳载荷比例β≈0.5~5.0。由公式(7)得出相应的X60钢海底管道焊接接头P-S-N曲线方程如下:式中,εeq-d,εeq-9分别为截面尺寸为d和9 mm的X60钢等效尺寸修正系数;Keq为等效应力集中系数;βeq为表面状态等效修正系数;σeq-en为服役过程中海底管道的等效疲劳极限值,MPa;σeq-ex为试验得到的X60海底管道试件的等效疲劳极限值,MPa。

综合上述分析,根据海底管道作业环境及疲劳载荷基本性质,确定复合修正系数表达式为

将X60钢海底管道焊接接头在不同存活率下的P-S-N曲线绘于图3中,通过与试验结果数据点(见图3)进行对比后发现,海底管道疲劳寿命公式预测结果与试验结果吻合良好,说明该疲劳寿命预测公式可应用于现场预测。

3.4 悬空段海底管道的疲劳寿命计算实例

以胜利油田某服役X60钢悬跨输油管道为例,

图3 X60钢海底管道焊接接头的P-S-N曲线与试验结果对比Fig.3 The comparison between P-S-N curves and test results of welding joint for X60 submarine pipelines

该悬空段长度49 m,海况环境数据及海底管道工艺设计参数如下:平均水深9 m,平均波高6.45 m,最大底流速2.0 m·s-1,输送介质密度875 kg·m-3,最大操作压力4.0 MPa,最大启动压力2.5 MPa,最大操作温度65℃,最低启动温度30℃。

依据海况环境数据及海底管道工艺设计参数,通过计算得到该悬空管道中间节点的最大应力为201.1 MPa,最小应力为77.55 MPa,应力比 r=0.3856。

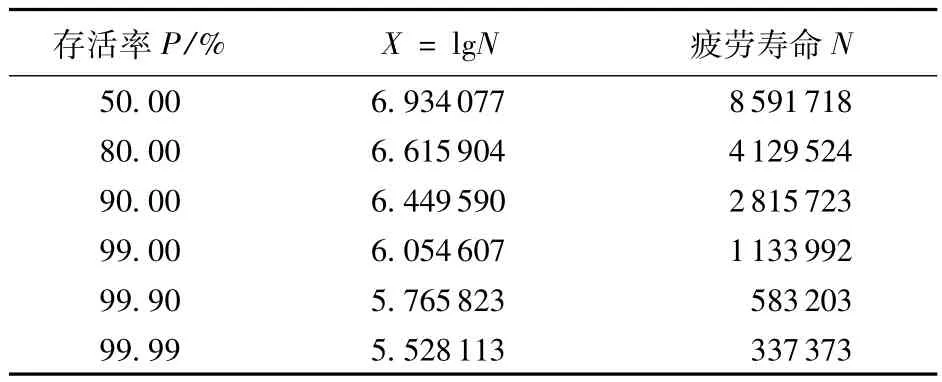

由式(6)计算得相应等效应力下的等价非对称循环度系数φeq-M=0.5566,由式(7)计算得到不同存活率下的服役X60钢海底管道悬空段的疲劳寿命值见表5。

表5 服役X60钢海底管道悬空段疲劳寿命计算结果Table 5 Results of submarine pipeline free span's fatigue lives

4 结束语

通过对X60钢海底管道试件的成组多级疲劳试验,获得了不同应力水平下的疲劳寿命及其统计分布,推导出不同存活率下X60钢海底管道试件的疲劳对数寿命NP与等效循环应力S之间的线性关系式,绘制相应的等效P-S-N曲线;通过疲劳极限复合修正系数KC将影响海底管道疲劳极限的多个因素定量叠加,对试验条件下X60钢海底管道试件的P-S-N曲线进行修正,得到X60钢海底管道焊接接头在不同存活率下的P-S-N曲线方程;引入等价非对称循环度系数,得到适用于工程实践的疲劳寿命预测公式;以胜利油田某服役X60钢悬跨输油管道为例,计算出该海底管道悬空段在不同存活率下的疲劳寿命值。将X60钢海底管道焊接接头预测结果与试验结果对比发现,海底管道疲劳寿命预测结果与试验数据吻合良好。

[1] 张洪才,陈举华,黄克正.使用疲劳裂纹扩展数据的疲劳裂纹扩展的可靠性分析方法[J].机械科学与技术,2003,22(3):384-385.

ZHANG Hong-cai,CHEN Ju-hua,HUANG Ke-zheng.A method for estimating fatigue crack growth reliability using fatigue crack growth data[J].Mechanical Science and Technology,2003,22(3):384-385.

[2] 周太全,陈鸿天.具初始裂纹钢桥梁焊接构件疲劳裂纹扩展和疲劳寿命计算[J].船舶力学,2003,22(3):91-99.

ZHOU Tai-quan,CHEN Hong-tian.Fatigue crack growth and fatigue life evaluation for welded steel bridge members with initial crack[J].Journal of Ship Mechanics,2003,22(3):91-99.

[3] 刘媛,吕运冰,黄婧.疲劳裂纹扩展公式中材料常数的统计相关性及疲劳扩展寿命预测[J].武汉理工大学学报:交通科学与工程版,2004,28(6):870-872.

LIU Yuan,LÜ Yun-bing,HUANG Jing.Statistical correlation of material coefficient in fatigue cracks propagation formula and prognosticating propagation life of fatigue[J].Journal of Wuhan University of Technology(Transportation Science & Engineering),2004,28(6):870-872.

[4] 张华,赵新伟,罗金恒,等.X80管线钢断裂韧性及失效评估图研究[J].压力容器,2009,26(2):1-4.

ZHANG Hua,ZHAO Xin-wei,LUO Jin-heng,et al.Research on fracture toughness and failure assessment curves of X80 pipeline steel[J].Pressure Vessel Technology,2009,26(2):1-4.

[5] ASME B31G-1991:Manual for determining the remaining strength of Corroded pipelines[S].New York:ASME B31 Committee,1991.

[6] BS7910-2005:Guide to methods for assessing the acceptability of flaws in metallic structures[S].London:British Standards Institution,2005.

[7] DNV.OS-F101:Submarine pipeline systems[S].Oslo:Det Norske Veritas,2007.

[8] DNV.RP-F105:Free spanning pipelines[S].Oslo:Det Norske Veritas,2006.

[9] DNV.RP-F109:On-bottom stability design of submarine pipelines[S].Oslo:Det Norske Veritas,2007.

[10] DNV.RP-F110:Global buckling of submarine pipelines[S].Oslo:Det Norske Veritas,2007.

[11] NCHRP(National Cooperative Highway Research Program)Report 354:Resistance of welded details under variable amplitude long-life fatigue loading[R].Washington,D.C.:National Academy Press,1993.

[12] NCHRP Report 286:Evaluation of fatigue tests and design criteria on welded details[R].Washington,D.C.:National Academy Press,1986.

[13] NCHRP Report 227:Fatigue behavior of full-scale welded bridge attachments[R].Washington,D.C.:National Academy Press,1980.

[14] NCHRP Report 267:Steel bridge members under variable long life fatigue loading[R].Washington,D.C.:National Academy Press,1983.

[15] NCHRP Report 299:Fatigue evaluation procedures for steel bridges[R].Washington,D.C.:National Research Council,1987.

[16] NCHRP Report 188:Fatigue of welded steel members under variable amplitude loadings[R].Washington,D.C.:National Research Council,1978.

[17] 高镇同.疲劳应用统计学[M].北京:国防工业出版社,1986:149-157.

[18] 刘惟信.机械可靠性设计[M].北京:清华大学出版社,1996:198-226,437-438.

Fatigue reliability test and life prediction of submarine pipeline

YAN Xiang-zhen1,LIU Jin-kun2,XU Zhi-qian2,YANG Xiu-juan1

(1.College of Storage&Transportation and Architectural Engineering in China University of Petroleum,Qingdao266555,China;2.College of Electromechanical Engineering in China University of Petroleum,Dongying257061,China)

Considering the fatigue life of submarine pipeline free span under the wave force,a high-cycle multi-level fatigue test was carried out with the specimens from the submarine pipeline free span(X60)used in oilfield.Then the fatigue lives and their probability statistical distribution of X60 steel were obtained in different stress levels.The distribution of the specimen's fatigue life was obtained with parameter hypothesis test method,and the linear relationship between the logarithmic fatigue life and the equivalent cyclic stress was established under different survival rates.The P-S-N curve of X60 steel as specimens was modified by introducing into the composite correction factor and the unsymmetrical cycle coefficient.Then the fatigue life prediction formula for the practical submarine pipeline free span was developed.The results show that the fatigue lives of specimens obey lognormal distribution,and the relationship between the logarithmic fatigue life and the equivalent cyclic stress is linear,and the prediction results agree well with the test results.

X60 steel;submarine pipeline;welded joint;fatigue life;P-S-N curve

TE 98

A

10.3969/j.issn.1673-5005.2010.05.020

1673-5005(2010)05-0109-05

2010-01-05

中石油重点实验室基础研究课题(2008A-3005)

闫相祯(1956-),男(汉族),山东昌乐人,教授,博士生导师,主要从事石油机械工程、油气工程力学等方面的教学与科研工作。

(编辑 韩国良)