海参水解条件的研究

2010-01-03黄伟波任文彬

黄伟波 任文彬 刘 颖*

1(广东海洋大学,食品科技学院,湛江 5240882)2(仲恺农业工程学院,轻工食品学院,广州 510225)

海参水解条件的研究

黄伟波1*任文彬2刘 颖1**

1(广东海洋大学,食品科技学院,湛江 5240882)2(仲恺农业工程学院,轻工食品学院,广州 510225)

以湛江市东风海鲜批发市场购买的水发海参为原料进行酶水解条件研究。结果表明:选用枯草杆菌中性蛋白酶和木瓜蛋白酶质量比为1∶1的混合酶水解效果最佳;海参∶蒸馏水质量比为1∶4,pH为7.0,混合酶添加量为海参质量的2.0%,酶解温度50℃、酶解时间为4 h的条件下,得到的水解效果较好,可溶性蛋白为69.2%。

海参;酶法水解;工艺

海参是一种高蛋白、低脂肪、低糖、营养价值高的海产品,不仅含有18种以上的氨基酸,还富含多种维生素及丰富的微量元素;从保健功能看,海参含有多种生物调节活性物质,如抗癌物质、抗脉管遗传物质、抗发炎物质、抗动脉硬化等成分。目前,国内市场的海参食品及保健品较少。传统的干海参加工由于加工过程需长时间水煮、浸泡,造成大量的营养成分损失,产品已无海参的鲜味。另外,传统干海参加工还存在食用不便、无标准可循、易掺假使杂、复水较难、结壳龟裂、脂肪氧化,导致产品变色等缺点,影响了产品质量的均一性和耐藏性。采用酶解技术制备的海参口服液,是将海参中的蛋白质转变成可溶性的多肽或氨基酸,易于被人体吸收利用。本文着重探讨了利用酶法水解海参蛋白质的工艺,为以后研制更多的海参产品提供借鉴。

1 材料与方法

1.1 鲜海参样品

购于湛江市东风海鲜批发市场。

1.2 方法

1.2.1 试验工艺流程

海参→清洗、沥干、搅碎、冷冻备用→蛋白酶酶解研究(正交试验)→灭酶(沸水浴15min)、测定氨基酸态氮→得出最优水解方案。

1.2.2 原料处理

将海参洗净泥沙,去除内脏,再将其切成小块,打浆后混合均匀,冷冻备用。

1.2.3 酶解工艺的研究

1.2.3.1 酶制剂的选择

氨基酸态氮含量的测定:中性甲醛滴定法(见参考文献[3])。

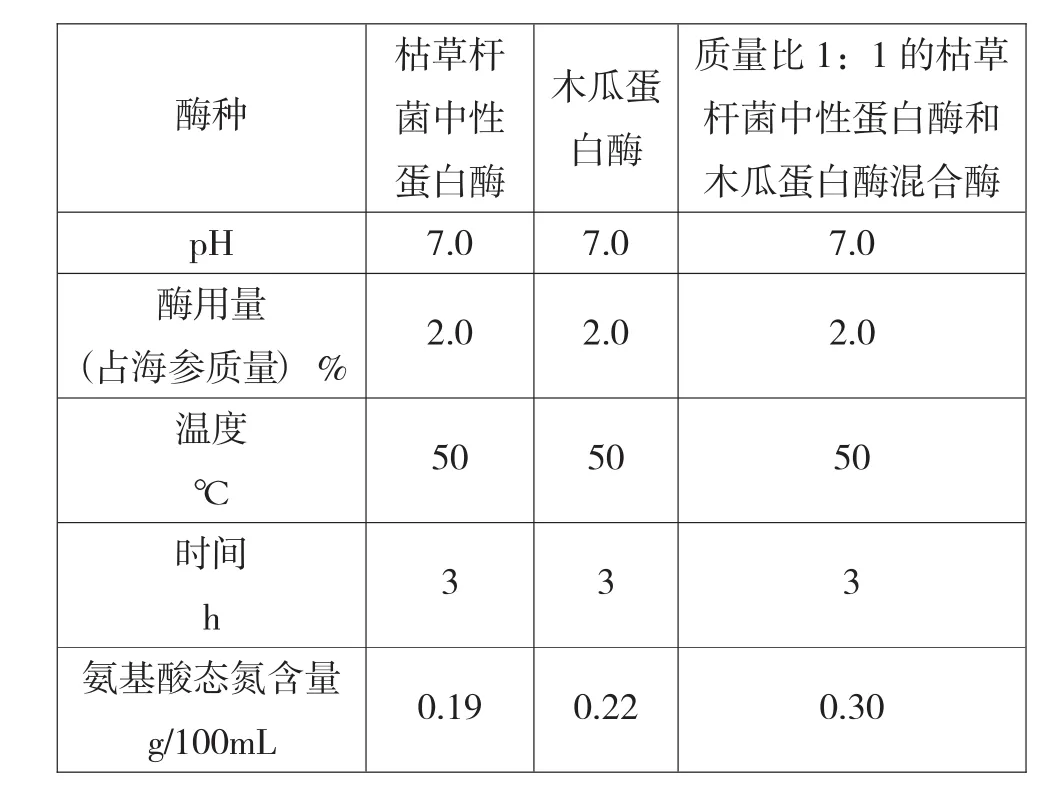

分别选用枯草杆菌中性蛋白酶、木瓜蛋白酶以及质量比为1∶1的枯草杆菌中性蛋白酶和木瓜蛋白酶的混合酶,在同样条件下对海参进行水解效果比较,即取相同质量的海参原料,在温度为50℃,pH为7.0,海参与水质量比为1∶4,酶用量为海参质量的2.0%,酶解3h,以氨基酸态氮含量为评价指标。

1.2.3.2 酶解时间的确定

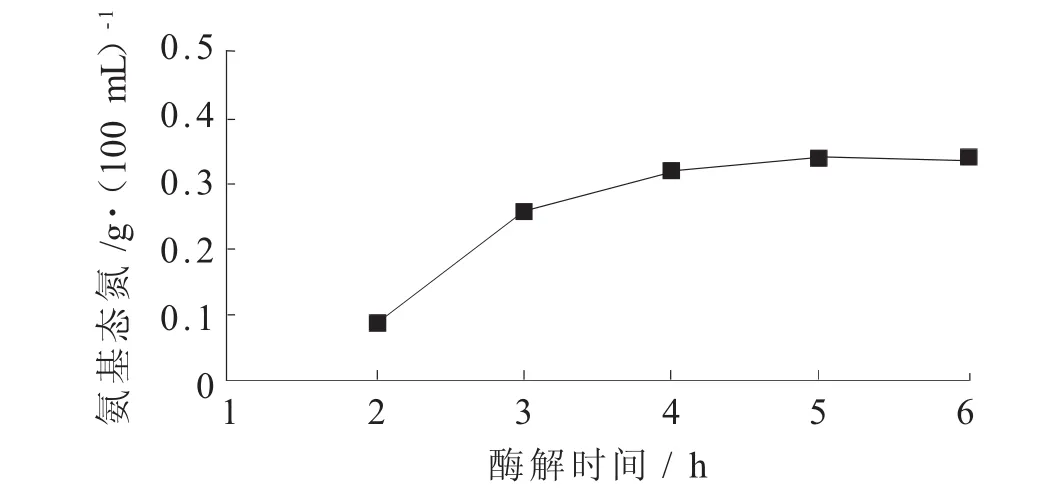

在海参中加入其质量4倍的蒸馏水,pH为7.0,酶解温度50℃,酶添加量为海参质量的2.0%的条件下,在恒温水浴锅中进行酶解反应,反应2h、3 h、4 h、5 h、6 h后,分别测定酶解液中氨基酸态氮的含量,以确定酶解时间对海参水解的影响。

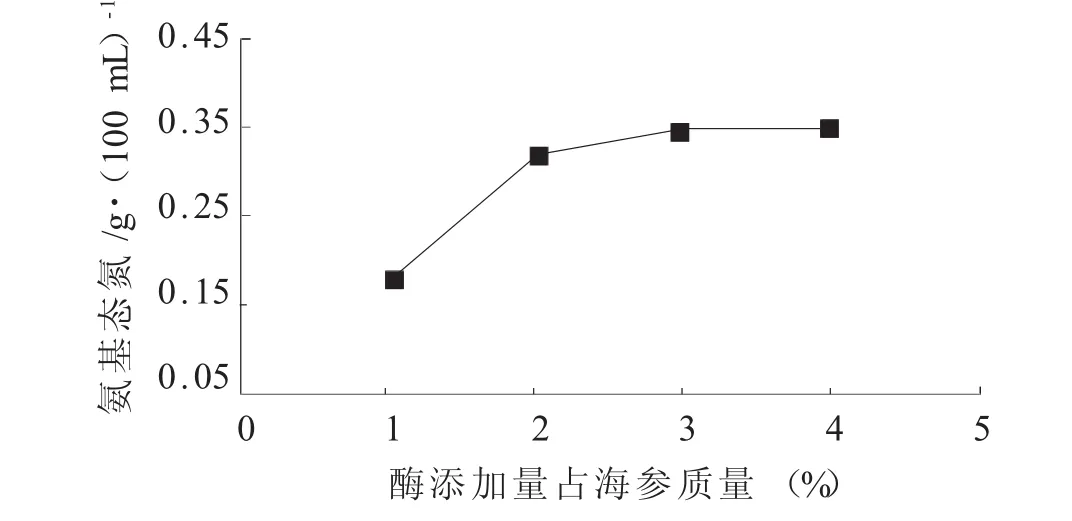

1.2.3.3 酶添加量的确定

在海参中加入其质量4倍的蒸馏水,pH为7.0,酶解温度50℃,酶添加量分别为海参质量的1%、2%、3%、4%的条件下,在恒温水浴锅中进行酶解反应,3 h后分别测定酶解液中氨基酸态氮的含量,以确定酶添加量对海参水解的影响。

1.2.3.4 酶解温度的确定

在海参中加入其质量4倍的蒸馏水,pH为7.0,酶添加量为海参质量的2%,酶解温度分别为30℃、40℃、50℃、60℃、70℃的条件下,酶解反应3 h,分别测定酶解液中氨基酸态氮的含量,以确定酶酶解时间对海参水解的影响。

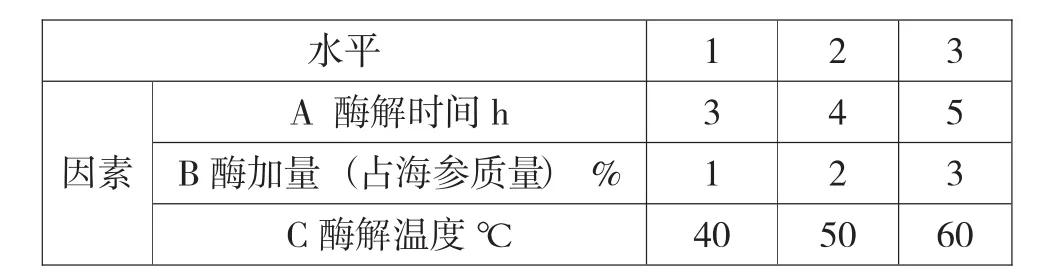

1.2.3.5 海参酶解的正交试验

根据上面的单因素试验的结果,分别以酶解时间、酶添加量和酶解温度3个因素进行3水平的正交试验。

可溶性蛋白得率参考文献[4]。

2 结果与分析

2.1 酶制剂的选择

试验结果见表1。由表1可知,在相同条件下,枯草杆菌中性蛋白酶的氨基酸态氮的生成量为0.19 g/100 mL,木瓜蛋白酶的氨基酸态氮的生成量为0.22 g/100 mL,质量比1∶1的枯草杆菌中性蛋白酶和木瓜蛋白酶混合酶的氨基酸态氮生成量为0.30 g/100 mL。就氨基酸态氮生成量而言,水解效果以质量比1∶1的枯草杆菌中性蛋白酶和木瓜蛋白酶的混合酶为最高,其次为木瓜蛋白酶,再次为枯草杆菌中性蛋白酶,所以选择质量比1∶1的枯草杆菌中性蛋白酶和木瓜蛋白酶的混合酶为本次试验的水解酶。

表1 不同酶对水解效果的影响

2.2 混合酶酶解时间对酶解效果的影响

试验结果见图1。从图1中可见,反应开始的2 h~4 h内,反应速度较快,所以氨基酸态氮含量的增加幅度也较大,随着水解时间的延长,氨基酸态氮的生成量逐渐增多,但4 h之后,氨基酸态氮的变化趋势逐渐趋于缓慢。原因可能是随着酶解时间的延长,产物逐渐增加,抑制酶解反应的正向进行;另外由于加热时间过长,酶可能部分失活,影响酶解效果,从而影响氨基酸态氮的生成。

图1 不同酶解时间对海参水解效果的影响

2.3 加酶量对酶解效果的影响

图2 不同加酶量对酶解效果的影响

试验结果见图2。从图2中可见,随着加酶量的增加,水解液氨基酸态氮含量也增加,酶解效果越好,当质量比1∶1的枯草杆菌中性蛋白酶和木瓜蛋白酶混合酶的添加量超过海参质量的2%后,水解液氨基酸态氮含量增幅趋于平缓。

2.4 酶解温度对酶解效果的影响

试验结果见图3。从图3中可见,温度对酶解效果的影响显著,在30℃~60℃范围内,随着温度的升高水解液中氨基酸态氮含量也逐渐升高,60℃时氨基酸态氮含量达到最大值,为0.34g/100mL,继续升高温度,氨基酸态氮的含量反而下降,这可能因为温度过高,引起了蛋白酶分子结构的次级键的解体,导致了蛋白酶的变性,使其活力减弱,进而酶与底物的结合能力下降,导致酶解的效果减弱。

图3 不同酶解温度对酶解效果的影响

2.5 海参酶解的正交试验设计优化

影响酶解反应的几个主要因素为加酶量、时间、pH、温度和底物浓度。根据单因素试验的结果和相关文献资料,在海参中加入海参质量4倍的蒸馏水,pH为7.0的条件下,选用酶解时间(A)、酶添加量(B)和酶解温度(C)3个因素,每个因素3个水平,以酶解后氨基酸态氮含量为评价指标,进行3因素3水平的正交试验L9(33),试验安排见表2,试验结果见表3。

表2 酶解正交试验因素与水平表

从表3可知,各因素对酶解效果的影响顺序为C>B>A,即酶解温度>酶添加量>酶解时间,水解最佳组合条件为A2B2C2,即酶解温度为50℃、酶添加量为海参质量的2.0%、酶解时间为4 h时的酶解效果最好。

2.6 验证试验

表3 正交实验结果

按照酶解正交试验得到的最优工艺条件,进行了重复酶解试验,并增加了可溶性蛋白质得率对酶解效果的评价指标,即在海参中加入海参质量4倍的蒸馏水,pH为7.0,酶添加量为海参质量的2.0%,在恒温水浴锅中50℃保温4 h后,得出实际结果的氨基酸态氮含量为0.39 g/100 mL,可溶性蛋白得率为69.2%。

3 结论

选用质量比1∶1的枯草杆菌中性蛋白酶和木瓜蛋白酶混合酶为水解酶效果比两种蛋白酶单独使用效果好。海参与蒸馏水质量比为1∶4,pH为7.0,混合酶添加量为海参质量的2.0%,酶解温度50℃,酶解时间为4 h,得到的水解效果较好,可制成可溶性蛋白得率较高的海参口服液。

[1]张健,王茂剑,赵云平,等.我国海参深加工工艺研究现状[J].齐鲁渔业,2008,25(11):57-58.

[2]毕琳,李八方.海参的加工现状[J].科学养鱼,2005,14(3):67-70.

[3]张水华,食品分析[M].北京:中国轻工业出版社,2006:174-177.

[4]GUN J W,SEUNG MH.Debittering of citrus products using beta-cyclodextrin polymer and ultra-filtration process[J].Korean Journal of Food Science and Technology,1997,29(2):302-308.

Study on the Enzymatic-hydrolysis ofSea Cucumber

HUANGWei-bo1*RENWen-bin2LIUYing1**1(College offood science and technology,GuangDongOcean University,ZhanJiang 524088,China)

2(College oflight industryand Food Science,Zhongkai UniversityofAgricultural and Engineering,GuangZhou 510225,China)

Using sea cucumber bought in Dongfeng seafoodwholesalemarketin Zhanjiangasrawmaterial,the experiment for enzymatic-hydrolysis ofsea cucumber was studied.The results showed that the better effect on enzymatic-hydrolysis of sea cucumber was achieved throughenzymemixedbybacillussubtilisneutralprotease and papain (1:1).The bestenzymatic-hydrolysis parameters was as follows:the ratio of sea cucumber to distilled water was 1:4,the pH value was 7.0,the mixed enzyme dosage was 2.0%of raw materials,hydrolysis temperaturewas50℃,hydrolysistimewas4h.Theyieldof solubleproteinwas69.2%.

seacucumber; enzymatichydrolysis;technique

*黄伟波,男,1987年出生,2010年毕业于广东海洋大学食品学院。

**通讯作者:刘颖,女,1966年出生,副教授。

Email:Liuyingxk@sina.com.

2010-11-16