1280D双圆弧齿轮减速器设计及有限元分析

2009-11-29郭登明黄朝斌谢光伟

郭登明,黄朝斌,谢光伟

(长江大学机械工程学院,湖北 荆州 434023)

麻栋兰

(大连理工大学运载工程与力学学部,辽宁 大连 116024)

1280D双圆弧齿轮减速器设计及有限元分析

郭登明,黄朝斌,谢光伟

(长江大学机械工程学院,湖北 荆州 434023)

麻栋兰

(大连理工大学运载工程与力学学部,辽宁 大连 116024)

齿轮减速器是抽油机上的关键部件,其重量占抽油机总重量的20%,因此,合理的参数选取和设计对减速器质量和体积的减小至关重要。通过合理的参数选取和结构设计,使减速器的性能有了很大的提高,最后对箱体用Pro/E软件建模,并导入ANSYS进行分析,得到箱体的结构强度、受力状况,为箱体的优化设计提供依据。

减速器;双圆弧齿轮;设计;有限元分析

抽油机是油田采油生产中常用的地面动力设备,工作环境恶劣,工作载荷较大。齿轮减速器是抽油机上的关键部件,其重量占抽油机总重量的20%,因此,合理的参数选取和设计对减速器质量和体积的减小至关重要。现有抽油机的减速器几乎全部采用双圆弧齿轮[1],为了满足国内抽油机出口生产的需要,笔者按照API标准要求,设计了1280D(146kN/m)型减速器,增加了国内抽油机的出口规格和品种。1280D抽油机用减速器采用二级分流式双圆弧人字齿轮[2]传动。下面对具体设计过程及主要零件的有限元分析过程进行分析。

1 参数的选取

齿轮减速器是采油设备抽油机上的核心部件,其价格占全套设备的一半以上[3,4]。减速器齿轮参数的选择是否合理,直接影响整机的工作质量和成本。减速器的参数包括总传动比、输出轴最高转速、输出扭矩等。为了保证两级齿轮传动都得到良好润滑,须使得两级传动的大齿轮直径相差不大,根据设计经验,取i1=(1.1~1.4)i2。i1为低速级传动比;i2为高速级传动比。i1×i2为减速器的总传动比i,一般取i=28~31。另外,根据API标准规定及减速器的工作状态,确定输出轴的最高转速为12r/min。

2 设计计算及校核计算

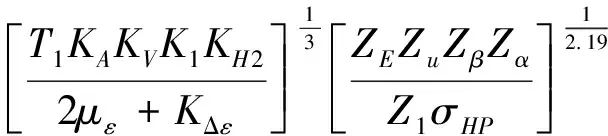

1) 齿轮的设计 小齿轮选用35CrMo,调质处理,HB1=265~295HBS;大齿轮选用ZG35SiMn,调质处理,HB2=265~295HBS,按接触强度初步确定模数[5]:

(1)

式中,T1为小齿轮的名义扭矩;Z1为小齿轮齿数;KA为使用系数;KV为运载系数;K1为接触迹间载荷分配系数;KH 2为接触强度计算的接触迹内载荷分配系数;ZE为接触强度计算的弹性系数;Zu为双圆弧齿轮的齿数比系数;Zβ为双圆弧齿轮的螺旋角系数;Zα为接触弧长系数;σHP为许用接触应力;KΔε为接触迹系数;με为重合度的整数部分。

初步确定高速级的模数为mn=8,低速级模数为mn=12,然后计算出中心距、齿宽、小齿轮的分度圆直径。

2) 齿轮的强度校核 因为齿轮是按接触强度进行设计的,故先对齿根弯曲强度进行校核。根据文献[5],计算出小齿轮的弯曲强度安全系数SF 1=2.85,而小齿轮的弯曲强度许用安全系数SF min=1.6,故小齿轮弯曲强度安全。同样,计算出大齿轮的弯曲强度安全系数SF 2=2.42,而大齿轮的弯曲强度许用安全系数SF min=1.6,故大齿轮的弯曲强度安全。

按齿面接触强度对大小齿轮进行接触强度校核。根据文献[5],计算出小齿轮接触强度安全系数SH 1=1.83,而小齿轮的接触强度许用安全系数SH min=1.3,故小齿轮接触强度安全。同样,计算出大齿轮的接触强度安全系数SH 2=2.01,而大齿轮的接触强度许用安全系数SH min=1.3,故大齿轮轮接触强度安全。

3) 轴的强度校核 轴的强度包括疲劳强度和静强度,对于双向旋转的轴,根据文献[5], 计算出轴的疲劳强度安全系数S=2.35,而轴的许用疲劳强度安全系数[S]=1.65,故轴的疲劳强度足够。同样,可计算出轴的静强度安全系数SS=2.25,而轴的许用静强度安全系数[SS]=1.5,故轴的静强度足够。

4) 轴的刚度校核 轴的扭转刚度可由下式计算[5]:

(2)

式中,Ф为轴的刚度,rad;Ti为轴的各个段面扭矩;li为轴的各个段面长度,m;di为轴的各个段面直径,mm;l为轴的长度,m。

用式(2)可对轴的扭转刚度进行计算,计算出轴的扭转角[Ф]=0.195rad,而轴的许用扭转角[Ф]=0.25rad,故轴的扭转刚度足够。

轴的弯曲刚度(包括弯曲角度和挠度2个方面)可用下式计算[5]:

(3)

(4)

式中,θA为轴的弯曲角度,rad;θA 1为轴在水平面上的弯曲角度,rad;θA 2为轴在垂直平面上的弯曲角度,rad;ymax为轴的挠度,mm;ymax 1为轴在水平面上的挠度,mm;ymax 2为轴在垂直面上的挠度,mm。

由此计算得出:θA=0.0025rad,而许用弯曲度[θ]=0.005rad(调心滚子轴承处);同样可计算出ymax=0.011mm,而许用轴的挠度[y] =0.12~0.36mm,故轴的弯曲刚度足够。

3 箱体及箱盖的有限元分析

由于减速器箱体的结构复杂,所以选用功能强大的Pro/E进行建模[6]。考虑到PRO/E强大的建模功能和ANSYS的分析功能,利用Pro/E与ANSYS之间的接口,将模型从PRO/E中导入到ANSYS中进行分析。由于箱体是对称结构,故只需取模型的一半进行分析,如图1所示。

图1 箱体三维模型图

由于箱体是受交变载荷的作用,为简化起见,只分析其4个关键点(0°、105°、150°、285°)的受力,对于箱盖采用连接螺栓处全约束,箱座采用连接螺栓和地脚螺栓处全约束,均施加扭矩载荷。使用Solid92单元为10结点二次四面体单元,箱体材料为HT200,其弹性模量为E=1.3×1011Pa,泊松比=0.25。选择6级精度对箱体进行自由网格划分,在箱体的每个轴承座处选择细化。图2为箱体应力最大时的应力云图。

分析得出最大应力在100MPa左右,小于HT200的极限应力170MPa[5]。因考虑到简化造成的误差,故认为箱体设计合理。

图2 箱体Von-Mises应力云图

4 性能分析

在减速器设计过程中,齿轮的设计至关重要,该减速器采用二级分流式双圆弧人字齿轮传动,与渐开线齿轮等其他齿轮传递相比,具有如下优点:①双圆弧人字齿轮减速器由于承载能力高,它比其他齿形的减速器体积小,重量轻,有较小的振动和噪声(≤20dB左右)。②高、低速级均采用人字齿,用于变载荷场合,安全系数大,满足了抽油机减速器承受重复交变载荷、长期连续运转这一要求。③双圆弧齿轮具有良好的跑合性能,无根切现象发生,而且双圆弧齿轮齿面啮合时,呈双线接触,齿轮接触线长,齿根较厚,并且有很大的相对曲率半径,使其弯曲强度和接触强度较渐开线齿轮提高40%~60%。④双圆弧齿轮在啮合过程中,接触点沿啮合线是轴向移动,齿面作相对滚动,减少摩擦损耗,提高传动效率,运行平稳。此外,1280D双圆弧齿轮减速器还有如下优点:①为了适应抽油机载荷变化大的要求,减速箱采用分流式结构,齿轮采用两级减速,高速级与低速级均采用人字齿与轴承对称布置。这样载荷沿齿宽分布较均匀,无轴向力,轴承受载平均分布,有利于减速器和轴承的寿命提高。抽油机在每个冲程中都产生负扭矩,这种传动的布置有利于解决轴的窜动及因此造成的漏油现象,同时也利于齿轮传动噪声的减小。轴承与端盖之间留有间隙,使齿轮易于装配,传动中能够自动对中。此外,分流式两级圆柱齿轮减速器由于外伸轴的位置可以由任意边伸出,故可方便地进行机器的总体配置。②重量是衡量产品的一个重要指标,减速器也不例外。该减速器采用二级分流式双圆弧人字齿轮传动,双圆弧齿轮减速器中心距小,因而具有较小的外形尺寸,与老系列抽油机减速器相比,其承载能力提高了30%,整机重量减轻了15%,整台减速器的重量仅为10.9t。

5 结 语

1280D抽油机减速器采用对称分流式双圆弧人字齿轮传动,体积小、重量轻、密封好、噪音低、运转平稳、承载能力强、使用寿命长,目前已用于大港油田的出口抽油机配套,并出口至加拿大。现场应用表明,1280D减速器使用安全可靠,在同类产品中具有较高的技术经济指标,具有广阔的市场前景。

[1]白树泰.常规型游梁式抽油机双圆弧齿轮减速器的设计和制造[J].石油矿场机械,1983,12(5):25~31.

[2] 刘清友,孟坤六.抽油机双圆弧齿轮减速器的优化设计[J].西南石油学院学报,1993,15(3):104~109.

[3] 白树泰.双圆弧齿轮在出口抽油机上的应用[J].石油矿场机械,1982,(4):26~29.

[4] 陈发祥,韩 烨.抽油机双圆弧齿轮减速器的制造质量控制[J].石油机械,2003,31(8):25~26.

[5] 成大先.机械设计手册[M].北京:化学工业出版社,2005.

[6] 赵丽娟,刘宏梅.ANSYS在矿用减速器箱体应力分析中的应用[J].矿业研究与开发,2007,27(1):34~35.

[编辑] 李启栋

2009-07-28

湖北省教育厅重点科研计划项目(2003X055)。

郭登明 (1963-),男,1985年大学毕业,硕士,教授,现主要从事石油机械方面的教学与研究工作。

TH132.4

A

1673-1409(2009)04-N080-03