一起出厂水氯酸盐超标原因调查

2009-11-16孙中兴姜永根陈斌王丽英

孙中兴 姜永根 陈 斌 王丽英

上海市松江区疾病预防控制中区在2008年例行监测中,发现某水厂的出厂水氯酸盐浓度达1.7 mg/L,按《生活饮用水卫生标准》(GB5749—2006)0.7 mg/L标准评价,超标1.43倍。为了查明氯酸盐超标原因,我们对水厂的制水消毒工艺进行调查,现将结果报道如下。

1 现场调查

1.1 水厂制水工艺

该水厂日制水量1 500 t,制水能力最高达200 t/h,采用二氧化氯消毒。二氧化氯发生器产生含二氧化氯的消毒液,通过专用连接装置将反应溶液全部加入到输水管中,进行“一级泵后加药”,“加药”后的源水经过混凝(混凝剂在源水泵前投加)、沉淀、过滤后到达清水库,再由二级泵输送到供水管网。

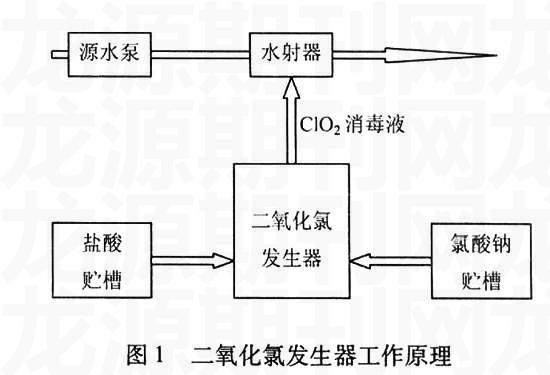

1.2 二氧化氯发生器工作原理

水厂使用的二氧化氯发生器购置于2005年,采用化学法生产二氧化氯,原理是将盐酸和氯酸钠溶液输送到二氧化氯发生器的负压反应室内发生反应,反应能产生二氧化氯,然后将含有二氧化氯的反应溶液通过水射器全部投加到源水管道中(图1)。

1.3 二氧化氯发生器使用情况

使用原料为盐酸和氯酸钠。盐酸要求为工业合成一级品,含量≥31%;氯酸钠为工业一级品,含量≥99%,按5 kg氯酸钠加13 kg水的比例配置使用。在该水厂的实际使用中,二氧化氯发生器投加盐酸(31%,10mol/L)和氯酸钠(27.8%,3.6 mol/L)按照 1.15∶1的体积比投加。查阅该型号设备的工艺资料,盐酸(31%,10mol/L)和氯酸钠(27.8%,3.6 mol/L)的投加体积比应为1.5∶1。

2 解决措施

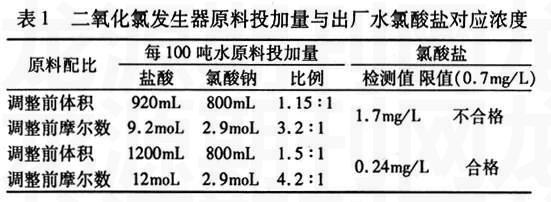

建议水厂更改二氧化氯发生器的原料投加比例,将盐酸和氯酸钠投加体积比改为1.5∶1。为评价措施效果,在原料投加比例调整前后分别采集出厂水水样,按照《生活饮用水标准检验方法》(GB 5750.51—2006)进行氯酸盐检测,检测结果依据《生活饮用水卫生标准》(GB 5749—2006)进行评价。

3 结果

二氧化氯发生器按照1.15∶1的体积比投加盐酸和氯酸钠溶液时,出厂水氯酸盐浓度为1.7 mg/L,将该比例调整为1.5∶1后,出厂水氯酸盐浓度为0.24 mg/L,符合标准。见表1。

4 讨论

该水厂的二氧化氯发生器利用盐酸与氯酸钠溶液反应来制备二氧化氯,属于化学法原理。盐酸与氯酸钠溶液发生的主要反应方程式如下:

4HCl+2NaClO3=2ClO2+Cl2+2NaCl+2H2O(1)

二氧化氯发生器在产生二氧化氯的同时又产出氯气,应称之为复合二氧化氯发生器,水厂的消毒工艺实为复合二氧化氯消毒。除主反应外,盐酸与氯酸钠溶液还会发生的副反应有[1]:

5HClO3+Cl-+H+=6ClO2+3H2O(2)

HClO3+5Cl-+5H+=3Cl2+3H2O(3)

主反应(1)速率是两个副反应(2)和(3)的100~1 000倍[2],考虑到在一般商业二氧化氯发生器中副反应难以避免,有学者建议使用如下的反应方程式来描述复合二氧化氯发生器比较合适[1]:

2.4HCl+NaClO3=0.9ClO2+0.75Cl2+NaCl+1.2H2O(4)

为了使NaClO3→HClO3→ClO2的转化比较完全,提高氯酸钠的反应率,需要过量盐酸来参与反应,实际应用中投加的盐酸与氯酸钠溶液的摩尔比要大于2.4∶1,但是过量的盐酸也会加速副反应的发生。根据该水厂二氧化氯发生器的工艺资料,盐酸和氯酸钠溶液的建议投加体积比为1.5∶1(摩尔比为4.2∶1)。

水厂在原料配比调整前使用的盐酸和氯酸钠溶液体积比是1.15∶1(摩尔比为3.2∶1),氯酸钠反应不完全,其残余量超出正常水平,导致出厂水的氯酸盐浓度高达1.7 mg/L,远远超出国家标准(0.7 mg/L)。在盐酸和氯酸钠溶液投加量摩尔比调整为4.2∶1后,出厂水氯酸盐浓度为0.24 mg/L。由此可见,由于盐酸与氯酸钠溶液的投加比例错误,盐酸投加量偏少,导致氯酸钠反应率低,二氧化氯消毒液中的氯酸钠残余量大大提高,导致出厂水氯酸盐超出标准。

化学法复合二氧化氯发生器是基于R5工艺(盐酸法)的一种简易发生器[1], 其工艺是在一定温度压力条件下,氯酸盐与盐酸以一定的配料比混合,在反应器内反应而生成ClO2的方法。它有原料简单易购买,设备维护成本低,安全性好,操作方便的优点,但也存在较多缺点,特别是很多二氧化氯生产设备没有采用气液分离即发生气和残液分离的工艺,将所有发生液一起投加到水体中,易导致氯酸盐超出国家标准。这也是本次出厂水氯酸盐超标的一个潜在原因。

生活饮用水卫生标准(GB 5749—2006)中对氯酸盐的限值定为0.7mg/L,这要求反应器中氯酸盐要有很高的反应率,残余量要尽可能小才能达到标准。一般在二氧化氯收率为70%情况下废液中约含4.6%左右残余的氯酸钠[2],据调查[3]许多复合二氧化氯发生器的二氧化氯收率还不足50%,这表明氯酸钠的残余量更高。要使出厂水氯酸盐符合国家标准,必须要努力减少氯酸钠的残余量。建议做好以下几点:① 要严格按照设备的工艺说明书进行操作,不得随意更改2种原料的投加比例。② 市场上采购的盐酸和氯酸钠,必须符合二氧化氯生产要求,以免原料杂质污染饮用水。③ 要从根本上解决化学法复合二氧化氯发生器氯酸钠残留对水质的污染,应在仪器采购上选择采用气液分离工艺的二氧化氯生产设备。

5 参考文献

[1]贺启环.化学法复合二氧化氯发生器的评估与改进.中国石油和化工标准与质量,2008,28(1):19-24.

[2]黄君礼.新型水处理剂-二氧化氯技术及其应用.北京:化学工业出版社, 2002,275.

[3]严以强.三谈《快速发展追求更精》——浅谈“稳定的高品质”产品才能可持续发展.第十二屆全国二氧化氯技术研讨会论文集,2006,(3):17-18.

(收稿日期:2009-03-12)