通风空调工程金属风管施工工艺

2009-09-23曾秀琼

摘要:近年来,空调工程中风管系用金属材料越来越多,文章介绍了金属风管的工艺流程、划线、板材剪切等,分析了施工过程中应注意的问题,供工程技术人员参考。

关键词:通风空调工程;金属风管;施工工艺;划线;板材剪切

中图分类号:TU836文献标识码:A文章编号:1009-2374(2009)12-0138-02

一、工艺流程

金属风管制作可按以下程序进行:划线→剪切→咬口加工→卷圆或折方(校圆整出)→接口成型(咬口焊接)→装配法兰。

二、划线

按风管的设计尺寸确定板材、减少板材切口和咬口,要进行合理的排版。板料拼接时,不论咬接或焊接等,均不得有十字交叉缝。空气净化系统风管制作时,板材应减少时拼接,矩形底边宽度≤900mm时,不得有接拼缝;当>900mm时,减少纵向接缝,不得有横向拼接缝。并且板材加工前应除尽表面油污和积尘,清洗时要用中性洗涤剂。

划线开始必须规方(又称规角)以保板料角为直角。划线方法和程序应严格,必须做到线平直,等分准确、交圈严密、尺寸正确,划线过程中应经常校核接合尺寸。划线包括:剪切线、折方线、翻边线、倒角线、留孔线、咬口线等。

三、板材剪切

板料上已作好展开图及清晰的留边尺寸下料边缘线的印迹,可进行下道剪切工序。使用手剪剪切钢板时板料厚度<0.8mm。其余的一般都用机具剪切。

1剪切之前,严格校对板材上的划线尺寸,被剪切的钢板上必须有明显的切线划印,剪切之后仍须认真校对下料尺寸后再行加工。

2将剪口张开后应垂直夹住钢板,对准切线剪切。在进行切断过程中,用手向上抬起且折曲切下来的板料,可减少剪切过程中的阻力。

3剪切曲线、折线、切角时,决不可切掉板料上划线印记。为此,必须使剪刀片的端部和转角的顶端相重合。

4剪孔时,先凿个孔,放入剪刀,沿划线按逆时针方向进行剪切。剪圆时,直径较小则按逆时针方向采用弯剪子剪切;当圆的直径较大余边又较小时,可顺时针方向剪切。

5板料剪切后,必须用剪子或倒角机对板料端部进行倒角。这样可避免咬角后出现重叠,造成安装后严重漏风。

四、板材矫正

通风空调工程的风管制作采用的板材有时供应卷材,常采用钢板矫平机,用多辊反得弯曲来矫正钢板。一般平板的弯曲变形则用锤击的手工矫正法进行娇正。

板材的变型有凸起、边缘呈波浪形、弯曲等现象。矫正前应分析产生变形的原因,再确定手工矫正的方法。

板料厚度<0.8mm时,须采用面积大、性质软、平整块、效庇佑高的平头木锤进行锤击平整;若厚度>0.8mm时,要采用钢平头锤平整。根据板料的不平原因,找出变形特征、翘曲或凸凹不平部分,然后放置铁平台进行平整。

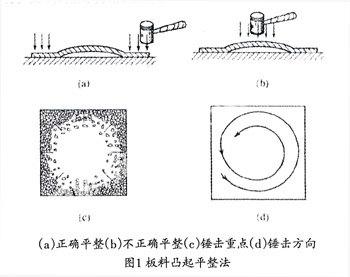

1板料凸起的矫正。板料凸起平整法,如图1所示,手握锤从凸起处的边缘沿四周逐渐向中间轻轻敲打,防止出现锤痕,如图1(a)所示,敲打时在越靠近内线锤击越要稀而稍轻,如图1(c)所示。边缘逐渐向四周伸展,凸起部分则逐渐消除。顺序地向内锤打,如图1(d)中箭头方向所示,决不可直接锤击凸起的中内部分。图1(b)所示为错误操作。

锤打时,将板材按紧在平台上,随打随翻转板料,不可单一在一边锤打,锤打全过程不可用力过大,防止板料压扁、扭曲后无法平整。在锤至近于平整时,敲打力量要再轻一些,直到板料全贴在平台上则为合格。

2边缘波浪形的矫正。薄钢板四周出现波浪形变形,产生的原因是中间部分的纤维组织比四周的纤维组织短,在矫正时应从四周向中间逐步锤击,如图2所示。即锤击点密度从四周向中间逐渐增加,同时锤击力度也逐渐增大,以使中间纤维组织伸长而达到矫平薄板的目的。

3弯曲的矫正。薄板弯曲矫正时,应沿着没有弯曲翘起的另一个对角线锤击,使纤维组织延伸而达到矫正的目的,如图2所示。在矫正质软的铝及铝合金板时,应用橡胶锤或铝锤锤击,避免产生锤击的痕迹。

五、咬口加工

(一)钢板风管咬接要求

1制作风管和配件的钢板厚度8≤1.2mm可采用咬口连接;δ>1.2mm宜采用焊接;翻边对焊宜采用气焊,镀锌钢板制作风管和配件,应采用咬口连接或铆接。

2塑料复合板风管一般只能采用咬口和铆接方法,避免气焊和电焊烧毁塑料层,咬口机械不能有尖锐的棱边,以免造成伤痕,如果塑料层有被损伤的处,应及时刷漆保护。

3螺旋咬口网管专用联合机械上制作。所用带钢宽度为135mm,厚度为0.5~1.25mm材质为冷轧碳钢板及镀锌钢板。制成的圆形风管直径为100~1000mm。

螺旋风管的最大制作长度可根据安装和运输条件决定,其长度允许偏差为±5mm。

4风管上的测定孔和检查孔应按设计要求的部位在风管安装前装好,结合处应严密牢固。

(二)不锈钢板风管咬接要求

1不锈钢板风管壁厚δ≤1mm时可采用咬口连接,δ>1mm时可采用电弧焊、氩弧焊,不得采用气焊。焊条应选择与母材相同类型的材质,机械强度不应低于母材的最低值。

2不锈钢风管与配件的表面,不得有划伤、凹痕等缺陷,加工和堆放应避免与具有锈蚀性的碳素钢材料接触。

3制作较复杂形状的配件时可用纸板,先下好样板,再在不锈钢板上划线下料。

4不锈钢板加工尽量采用机械加工,做到一次成型,减少手工操作。如需用手工锤击成型时,不用碳素钢制造的工具。

5不锈钢板加经冷加工,会迅速增加强度,减低韧性,材料发生硬化。在拍打制作咬口时,注意不要拍反,以免改拍咬口时板材硬化,造成加工困难,甚至产生断裂现象。

(三)铝板风管咬口连接要求

1铝板风管和配件壁厚δ≤1.5mm可采取咬口连接;8>1.5mm采用气焊或氩弧焊。

2铝板风管和配件表面应避免刻划,不应有划伤等缺陷,放样时应采用铅笔或色笔划线放样。风管的咬口或成型应尽量采用木锤或木方锤,以避免咬口缝变形。

(四)咬口的宽度和留量

咬口宽度依所制风管的板厚决定,应符号表1的要求。表中B值如图3所示。

咬口留量的大小、咬口宽度和重叠层数与使用的机械有关。一般来说,对于单平咬口、单立咬口、单角咬口在第一块板材上等于咬口宽,而在第二块板材上是两倍宽,这样咬口的留量就等于三倍咬口宽。如厚度为0.7mm以上的钢板,咬口宽7mm,其留量为7mm×3=21mm。联合角咬口在第一块板材上为咬口留量就等于四倍咬口宽度。

咬口的留量应根据咬口需要,分别留在两边。

(五)咬口的加工

机械咬口加工主要是掌握各种咬口机械的操作。除延展板边采用钢制手锤外,凡是折曲线或打实咬口等都应采用木方尺和木锤,以免造成明显的印痕。

1单平咬口加工。在板材上用划线板划线,线距板边的距离:咬口宽度6mm时,为5mm;咬口宽度8mm时,为7mm;咬口宽度10mm时,为8m。

2端部单咬口加工。单立咬口是将管子的一端做成双口(雌身)将另一根管子的一端做成单口(雄身)组合而成。

3单角咬口加工。单角咬口的加工和单咬口加工方法基本相同。可将一块钢板折成90°立折边,另一块折成90°后再翻转折成平折边。将带有立折边的板材放在工作台边上,并将原带有半折边的板材,套在立析边的板材上,如图4(a),用小方锤和衬铁,将咬口打紧,然后,用木方尺将咬口打平,如图4(b),再用小方锤和衬铁将其加工平整,如图4(c),即成单角咬口。

4联合咬口加工。联合咬口的加工方法与前几种基本相同。

(六)咬口加工质量要求

1咬口缝结合应紧密,不应有半咬口或张裂现象。

2直管拼接的纵向咬缝应错开,而圆形弯管是由数节短斜管组成,在组成弯管时其单立咬口都在一个方向,即线节的咬缝相对,这是弯管制作的需要,故不受此规定的限制。

3咬缝宽度要均匀。

4洁净空调工程的风管,洁净度要求较高,如果风管制作不严密,则当系统停止使用时,风管所经过的非洁净区和不同级别区域中含尘浓度较高的空气会渗入系统而直接影响室内的洁净度。因此,洁净空调工程的风管制作时特别要注意严密性。风管的各交口缝、铆钉缝和法兰翻边处都是最容易出现漏风之处,故都应采取有效的密封措施,如用硅胶、树脂腻子或锡焊等。

作者简介:曾秀琼,女,广东省廉江市第一建筑工程公司工程师,研究方向:工程项目机电设备设计、施工安装。