产品输送装置远程监控的实现

2009-09-23陶可瑞段俊英

陶可瑞 段俊英

摘要:在现代的自动化生产线上,运料小车要求多地点随机装料,最后自动运到成品库,往返各工作台。为了实现对小车工作的实时监控,可以运用组态软件,显示出小车的位置及各工作台呼叫信号,进行车间运输过程的监控。以西门子S7-200PLC为控制系统核心,采用PLC中的高速计数器功能配以与运输小车电机同轴的旋转编码器进行距离计算,用七段数码显示器显示站台号,再配以站台按钮及终端限位开关组成控制系统。

关键词:高速计数器;组态软件;控制程序;编程控制器

中图分类号:TM746文献标识码:A文章编号:1009-2374(2009)12-001002

随着科学技术的发展,电气控制技术在各个领域中得到越来越多的广泛应用。可编程控制器(PLC)的应用使电气控制技术发生了根本的变化。PLC是以微处理器为基础,综合了计算机技术、半导体技术、自动控制技术、数字技术和网络通信技术发展起来的一种通用工业自动控制装置。从运动控制到过程控制,从单机自动化到生产线自动化乃至工厂自动化等等,PLC均充当着重要角色,并展现出了强劲的态势。

在现代的自动化生产线上,以西门子S7-200 PIC为控制系统核心,采用PLC中的高速计数器功能配以与运输小车电机同轴的旋转编码器进行距离计算,用七段数码显示器显示站台号,再配以站台按钮及终端限位开关组成控制系统。为了实现对小车工作的实时监控,我们可以运用组态软件,在组态软件中可以显示出小车的位置及各工作台呼叫信号,运用MCGS进行车间运输过程的监控。

一、系统总体设计

按照要求,本设计包括以下几个部分:西门子S7-200型可编程逻辑控制器、输入开关、位置检测传感器、旋转编码器、输出继电器、传动机构、数码显示等。

本设计中的开关全部使用通用型压合式按钮开关,以突出其简单方便。而位置传感器则是采用了具有高灵敏度的传感器,以保证生产的安全和准确。旋转编码器是为了给西门子S7-200型可编程逻辑控制器内部高速计数器提供有效的计数脉冲,它和传送机构的电动机旋转是同步完成的。本设计采用DC 24V的中间继电器作为S7-200型可编程逻辑控制器的输出继电器。传动机构是由一台DC 24V的电动机带动传送带进行仿真实验的。

(一)设计要求

1每个工作台都有一个呼叫按钮。当需要小车过来装袋时按一下按钮,系统接到呼叫信号就登记下来,同时记忆灯点亮,说明信号已接到。小车就会根据自己的忙闲程度决定什么时候来到。

2装袋时有两个要求。一是每次装10袋,二是每次停留8秒,也就是说不到8秒钟就把10袋都装完了,这时如有呼叫等待,小车就离开这里。如用尽8秒却装不到10袋。已有呼叫信号,小车也照样离开这里。

3如10袋已装完,8秒钟时间也到了仍没有别的工作台呼叫。本台可以继续装料,但一旦有别的工作台呼叫信号,小车立即出发离开这里。

4小车停靠某个工作台,要有相应的数码管显示。

5只要车上装满60袋,对所有呼叫信号都不应答只保留登记顺序,小车直接开往成品库。待卸料完毕后重新按登记顺序继续应接。

6用一个按钮起动程序另一个按钮停止程序。

7工作台之间的距离,停靠位置由旋转编码器负责。旋转编码器每发出1000个码时就是一个工作台的位置。这样4个工作台加一个成品库。共需4000个码。第一个工作台应设位置开关。

8小车到成品库卸袋,共需10秒钟,时间到后就认为是卸料完毕。

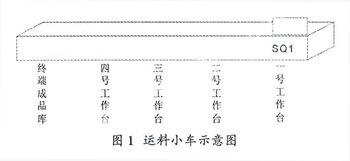

根据设计的要求,我们可画出运料小车示意图,如图1所示:

二、系统硬件设计

(一)西门子S7-200型可编程逻辑控制器

西门子的SIMATICS7系列的PLC是S5系列的更新换代产品。S7系列PLC包括S7-200,S7-300,S7-400三大类。其中S7-200是微型到小型的PLC;就技术风格而言,西门子的PLC与日本的PLC是有着很多不同之处的。本设计中所使用的是S7-200CPu226型可编程逻辑控制器,在硬件结构上通常分为三大部分:CPU板、I/O板和电源,当然还有系统软件及外围借口。

(二)旋转编码器

旋转编码器是用来测量转速的装置,它分为单路输出和双路输出两种。技术参数主要有每转脉冲数和供电电压等。单路输出是指旋转编码器的输出是一组脉冲,而双路输出的旋转编码器输出两组相位差90度的脉冲,通过这两组脉冲不仅可以测量转速,还可以判断旋转的方向。旋转编码器是用来控制机构在不同状态下执行不同指令的装置。

(三)系统软件设计

1PLC系统的YO分配

I0.0接旋转编码绿线I0.1接旋转编码黄线

I0.4 SB1启动按钮I0.5 SB2停止按钮

I0.7 SQ1传感器

I1.1~I1.4SB3~SB6为小车的站台呼叫按钮

I1.5~I2.0 SB7~SB10为手动装料模拟计数按钮

Q0.0—Q0.31L~4L为站台呼叫指示灯(1站~4站)

Q0.4 KM1为电动机正转Q0.5 KM2为电动机反转

Q0.65L为正向运行指示灯Q0.7 6L为反向运行指示灯

Q1.O~Q1.6 A~G为七段数码显示管的输入端

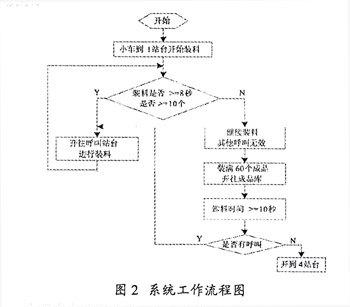

2系统工作流程图。整个系统的工作流程我们可以用工作流程图来体现,这是我们编写梯形图的前期工作,在编程中可根据系统的工作流程图来设计我们整个程序的框架,如图2所示:

本程序大致可分为八个功能模块:总起总停程序、呼叫信号登记程序、记忆按钮按下顺序模块程序、高速计数器定位站号程序、定位行程开关程序、小车往返运行程序、小车左右行驶方向指示程序、停站定时定量程序。

二、系统调试

系统调试包括两个部分,分别是软件调试和硬件调试。

(一)硬件调试

在硬件的调试过程中,首先是PLC和外围电路的连接,遇到了一些低压电器连接的问题一电机的正反转问题,我们用的是通用的24V直流继电器,可以通过改变直流电源地极性来改变电机的正反转。其次,就是旋转编码器,在接线的过程中,要正确接线,如果接错电源线,那么在编码器的信号线上会有信号,但在程序中编码器的值是不变化的,即高速计数器的值是不变化的。

(二)软件调试

在软件调试中,重点完成控制系统框图的设计、I/O口的分配、流程图的设计、程序设计、梯形图的绘制、程序的分析、程序的调试。根据设计要求进行系统框图的设计,再就是I/O口的分配,流程图的设计,程序设计,通过实物的实际情况反复的编程练习,一一解决了编程时遇到的难题。

三、MCGS组态软件

MCGS组态软件所建立的工程由主控窗口、设备窗口、用户窗口、实时数据库和运行策略五部分构成,每一部分分别进行组态操作,完成不同的工作,具有不同的特性。

四、远程监控的实现

(一)组态软件建立工程及用户窗口

在我们建立了新的工程后进入画面,再建立用户窗口。

(二)组态软件实时数据库

实时数据库是MCGS工程的数据交换和数据处理中心。数据对象是构成实时数据库的基本单元,建立实时数据库的过程也就是定义数据对象的过程。

定义数据对象的内容主要包括:指定数据变量的名称、类型、初始值和数值范围。确定与数据变量存盘相关的参数,如存盘的周期、存盘的时间范围和保存期限等。

(三)组态软件的设备窗口

MCGS组态软件提供了大量的工控领域常用的设备驱动程序,在通讯的过程中,我们要先设置串口通讯的设备0-[串口通讯父设备基本属性],其次,设置串口通讯设备1-[西门子S7-200PPI],在我们的串口通讯设备1的设置中,基本属性设置,串口通讯设备1的设置中,通道连接属性设置。

参考文献

[1]孙海维,SIMATIC可编程控制器及应用[M],北京:机械工业出版社,2005

[2]常斗南,李全利,可编程序控制器原理及工程应用[M],北京:电子工业出版社,2006

[3]高麟,杨为民,等,动态数据交换(DDE)协议在组态软件中的应用[J]基础自动化,1996,(3)

作者简介:陶可瑞,烟台南山学院电工电子实训中心实训教师,电子工程师;段俊英,烟台南山学院电工电子实训中心实训教师,维修电工技师。