第三方物流中标准作业流程的互动

2009-07-24张立文骆温平

张立文 骆温平

摘要:文章利用资源论(RBV)的理论,从标准作业流程(SOP)互动不足的角度对目前一些第三方物流关系失败的原因进行阐述,同时结合国内某第三方物流企业的具体实例进行分析。得出结论,认为虽然从资源论的角度出发,第三方物流能够实现双方企业的资源互补,但双方的资源优势只有在标准作业流程上落到实处,才能够真正体现战略联盟的价值,在实践中做到资源互补,并促进第三方物流整体关系的发展。

关键词:第三方物流; 标准作业流程;资源论

中图分类号:F273.7文献标识码:A

Abstract: This paper studies TPL through Resource Based Theory (RBV). Base on both the analysis of SOP and case study, the paper concludes that although the parties of TPL can complementary each other according to RBV, the value of strategic alliance can only be achieved when SOP is coordinated perfectly by both sides. By doing so, TPL can succeed through complementary on resources and finally improve the relationship of TPL.

Key words: third party logistics; standard operation procedure; resource based theory

资源论(Resource Based Theory,RBV)广泛应用于各种研究领域。所谓的资源论,即以资源为逻辑中心进行战略思考,实质就是以企业为分析单位, 以企业内部资源为分析的基础和出发点, 通过探讨资源的特质, 达到提升企业竞争优势和获取超额利润的目的。从资源论的角度出发,我们可以对第三方物流关系中使用方和提供方之间的关系进一步深入探讨[1]。

尽管从资源论的角度来说第三方物流关系的建立能够为双方带来好处,现实中,我们仍然看到大量第三方物流失败的例子。第三方物流失败的原因多种多样,本文仅基于资源论,从标准作业流程出发,探讨如何能更好地发挥第三方物流使用方和提供方的资源优势,在作业流程上形成良性互动,创造互利共赢的局面。

1TPL双方以资源为基础在标准作业流程(SOP)上的互动

从第三方物流的理论出发,使用方和提供方各自拥有具有差异性和不可替代的资源,然而如果在具体的运作上,使用方和提供方未从事自己最具资源优势的作业,则可能导致第三方物流的失败。即这种资源差异性必须要在具体的作业流程上得到体现,才能最终为双方企业带来利益。

标准作业流程(SOP)必须要以资源为基础的原因有以下几点。

1.1标准作业流程是提高企业运作和管理有效性的重要手段

SOP(Standard Operation Procedure)即标准作业流程是进行某项活动所规定的科学途径,是标准化管理的重要体现。

标准作业流程对于企业的管理制度来说非常重要。面对越来越多、越来越强的竞争对手,标准作业将成为企业生存和发展的基本条件。一旦企业建立了标准作业流程文件知识库,让有价值的标准作业流程文件得到有效保存,便形成了一种持续改进的能力,这种能力将促进企业管理制度向着标准化迈进,并最终提升管理效率[2]。

1.2标准作业流程的不合理导致资源利用的风险

尽管第三方物流在资源互动上有着种种优势,但与此同时,它也同样存在着诸多内生风险。其中之一的风险就是资源利用的风险。造成资源利用风险的因素主要涉及到第三方物流伙伴对关键资源的封锁与企业的学习吸收能力不足两个方面。

对关键资源的封锁一方面使得己方的资源优势无法体现,另一方面也制约了对方的资源发挥潜力,最终将损害第三方物流关系。

由于很多企业自身的学习与吸收能力不足,资源利用的风险在国内也非常普遍。学习与吸收能力越低的企业,资源利用效率越低,遭遇该类风险的概率就越高。

以上我们分析了由于标准作业流程的不合理,可能导致的资源利用风险。无论这种风险是一方不愿分享资源,还是不具备学习能力造成的,其结果都会导致资源的不合理配置,合作双方无法发挥自身的优势。

1.3标准作业流程的不合理导致无法创造新的资源

第三方物流双方的合作不仅能充分发挥双方的优势,也可以在充分利用双方资源的基础上创造新资源。需要强调的是,要真正创造新资源,不仅仅需要战略沟通,也必须实现作业流程的沟通。后者看似简单,但实践中却往往由于忽略标准作业流程的互动而导致无法创造新资源。

通过资源整合优化,充分利用彼此的资源,并在此基础上创造新的资源,是第三方物流关系的显著特征。最终在第三方物流关系基础上形成的新资源和能力,将更加具有“异质性”和“非完全流动性”。

1.4标准作业流程的不合理最终导致第三方物流关系的破裂

在实践中,我们有时会听到企业抱怨物流外包后,所带来的收益不如外包之前。当然造成这种问题的原因多种多样,但不可否认运作管理,尤其是作业流程上未真正落实合作战略是重要原因之一。由于运作上的过失而导致资源无法互补将致使第三方物流存在的资源论基础消失,最终导致第三方物流关系的破裂。

好的合作伙伴尽管能带来有价值的资源,但这只是一种可能性,将这种可能性转化为现实性,还需要对方的积极配合。这其中就包括内部标准作业流程的调整。这种调整不仅仅是在业务上进行简单的分割,更重要的是要彼此协商,积极配合,充分发挥企业本身和合作伙伴的资源优势。

2实证分析

本文的实证分析以制造企业L与第三方物流公司H为例,根据本文所提出的理论,研究两公司运作上现有互动关系,并对其未来的发展提出意见和建议。

2.1L公司和公司在各物流环节中的资源分析

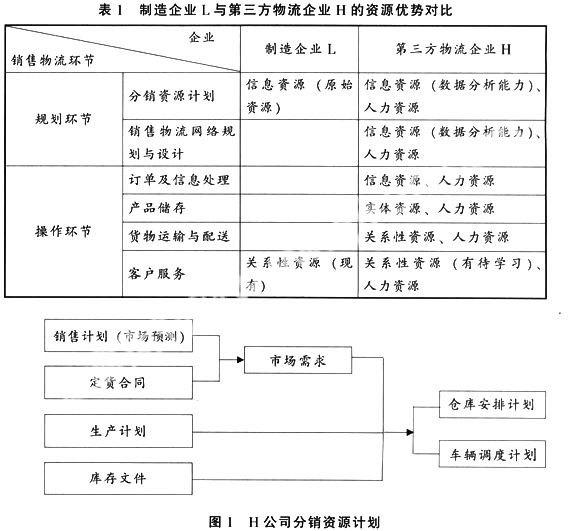

制造企业L与第三方物流公司H之间的物流外包范围属于销售物流,即H公司所提供的服务已不仅仅是单个物流环节,而是囊括了L公司产品出厂后的整个物流过程。以资源论为基础,我们对制造企业L与第三方物流企业H在各物流环节中的资源优势进行分析。物流环节及两公司相应的资源优势如表1所示。

H公司分销资源计划制定的主要原理如图1所示。

H公司分销资源计划实施过程中要输入三个文件,分别分:市场需求文件、生产计划文件和库存文件。根据这三个文件, H公司分别制定短期以及长期仓库安排计划和车辆调度计划。

短期计划以周为单位。一旦预测短期内某库区将饱和,则考虑将该库区货物优先运输或调拨到H公司物流中心的其它库区,并据此制定车辆调度计划。长期计划以年为周期。一旦预测年需求远大于现有仓库能力,则考虑扩展仓库规模,并加强与协作单位的关系,增加车队数量。

销售物流网络则是以长期仓库安排计划和车辆调度计划为基础设计的。

从以上分析中不难看出,尽管H公司在规划环节拥有信息技术资源和人力资源优势,但这两种资源优势的实现有待L公司的重要输入,即市场需求文件和生产计划文件。这两个文件是L公司所拥有的信息资源。

此外,H公司在订单及信息处理环节上,因其信息系统的有效性而拥有信息资源的优势;在产品储存环节上,H公司的实体资源体现在其拥有的综合物流中心上,可进行货物的综合调配;在货物运输与配送环节,H公司本身不拥有车队,而是根据对货运量的需求和预测,对社会资源进行整合,由于与主要几个外协车队的长期合作关系,形成了一种关系性资源。这些资源优势都是L公司所不具备的。

在客户服务环节上,由于L公司所处行业的特殊性,造成L公司在与经销商对话时具有一定的话语权,对于纠纷的处理比较迅速,即L公司拥有H公司暂时还不具备的关系性资源。但这种资源是H公司应该通过对供应链的不断深入了解而最终掌握的。

2.2以资源优势为基础的标准作业流程(SOP)优化

下面,我们将在现有的标准作业流程的基础上,探讨如何优化。

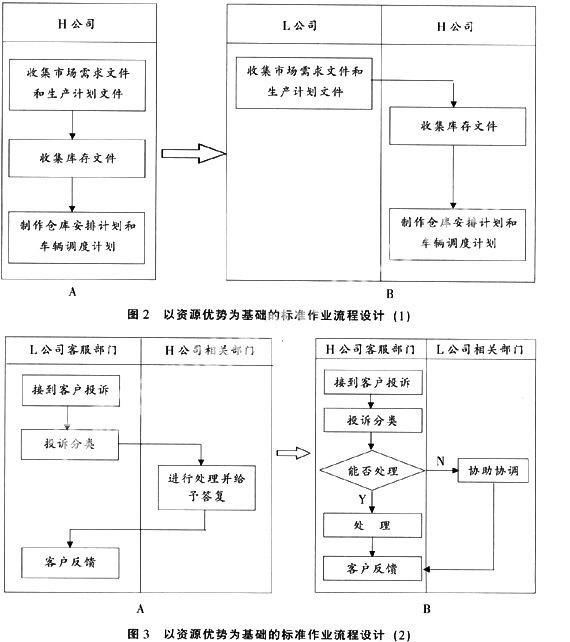

首先在制定分销资源计划时,目前的作业流程为图2中的A。从上文的分析可知,基于资源论,应将这项作业交由L公司完成,在图2中表示为由A转变为B。只有这样改善,H公司才能最终制定仓库安排计划和车辆调度计划,对物流其它环节起到指导作用。

其次,在客户服务作业中,目前H公司未专门为L公司设立客服部门,有关物流的客户投诉与有关产品本身质量的客户投诉一起接入L公司自身的客服部门。由L公司进行投诉分类。因此,每单涉及H公司的客户投诉都必须由L公司代为转达,非常繁琐。尽管这样的流程设计是以L公司现有的关系性资源为前提的,但这种资源H公司应有能力掌握,考虑到这点,对标准作业流程做如下改动。

首先,在H公司设客服部门,受理并对客户投诉进行分类。对由于没有掌握关系性资源而不能处理的投诉,交由L公司相关部门协调处理。随着H公司业务的不断开展,需要L公司协助的投诉也会越来越少,最终将不存在,也就意味着客户服务作业将能由H公司的客服部门独立完成。在图3中这一改善表现为由A转变为B。

基于以上分析,我们不难看出第三方物流双方只有在标准作业流程上真正做到了无缝衔接,充分了解并合理分配权责,才能发挥彼此的资源优势,做到资源共享,并在此基础上创造并整合新的资源。

长远来看,第三方物流的服务领域还将进一步扩展,在战略沟通的基础上,对具体运作加强管理,尤其是对标准作业流程(SOP)加强重视,真正做到把最有利的资源用在最需要的地方,必将把使用方和提供方更加紧密的联系在一起,最终形成稳定和互利的第三方物流关系。

参考文献:

[1]Hunt, S. D.. Resource-advantage Theory: An Evolutionary Theory of Competitive Firm Behavior[J]. Journal of Economic Issue,1997,31(1):59-77.

[2]佚名. 企业量化管理[EB/OL]. (2007-11-15)[2008-12-16]. 智库百科http://wiki.mbalib.com.