露石路面及弧形边沟施工工艺探讨

2009-06-04陈加庆

陈加庆

摘要:本文通过对厦门南部山区生态(战备、旅游)公路工程的施工经验总结,介绍了露石混凝土路面及混凝土弧形边沟施工工艺。

关键词:露石路面 弧形边沟 施工工艺

1.工程概述

厦门南部山区生态(战备、旅游)公路西林—云顶岩段是厦门市区经西林通往云顶岩的唯一道路,同时K0+000—K1+040也是通往景洲乐园景区的一条旅游道路。和平时以旅游为主,其主导思路是要体现自然、生态公路,避免破坏原来的生态平衡,要做到工程与环境的完美结合,因此,在本工程的设计中,设计师们采用了厦门市交通委领导自南非考察学习回来的露石混凝土面层与弧形边沟的自然生态理念,而我们的任务就是将这些先进的理念付诸实施。关键的问题是,该两项技术在福建省乃至全国均属首创,几乎没有可供借鉴学习之经验,幸运的是,我们在厦门市交通委、厦门市交通质监站、设计单位、监理单位及长安大学各级领导的大力支持和帮助及施工单位的努力下,克服重重难关,终于取得了较为理想的效果。

该工程主要施工内容为路基土石方工程、排水工程、防护工程及路面工程。其中路面为露石混凝土路面结构;排水沟形式为混凝土弧形边沟。露石混凝土路面及混凝土弧形边沟均为新技术、新工艺。

2.露石水泥混凝土路面施工

该工程地处厦门云顶岩,为厦门海拔最高的山路,最大坡度为16%坡度较大,使用普通混凝土路面形式无法满足抗滑要求。

施工前期,即由厦门市交通委牵头,组织该项目业主单位、监理单位及施工单位至陕西西安参观学习露石混凝土的施工技术。露石混凝土路面的优点具备所有普通混凝土路面的优点,还具有抗滑性好、噪音低、舒适性好、表面光线柔和雨天路面起一定的排水作用等优点。

施工期间,实验段设置于K1+600-K1+750段(部队哨卡处)左侧,分两次进行工程试验。并邀请专家到施工工地进行现场指导。

第一次试验为K1+650—K1+750段,分四段按四种级配进行施工,即粗骨料(9.5mm~19mm)和细骨料(5mm)的比例按9∶0(单级配)、9∶1、9∶2、9∶3四种。因各方面材料准备不足、机械设备难以满足技术要求及冲洗时间过迟等因素影响导致试验失败。

第二次试验为K1+600—K1+650段,露石混凝土骨料级配直接采用9∶1的形式。总结了第一次试验失败经验,取消了平板振动器,改良了振动梁、露石剂喷枪等设备(受地形限制无法采用三辊轴路面施工机械施工,否则露石效果和路面平整度可能会更理想),加强覆盖养护措施。浇注完成后二十四小时监控,每隔一小时观测一次露石面层凝固情况(以指甲划痕深浅控制)。以寻找最佳冲洗时间,经观测本次试验以露石剂喷洒后后12小时后冲洗,露石效果相对较为成功。为以后全路段大面积施工提供了宝贵数据。

试验过程中,主要掌握以下几方面:

露石水泥混凝土路面的所有材料必需符合交通部发布的《公路水泥混凝土路面设计规范》(JTG B40-2002)的要求。露石水泥混凝土路面施工将严格按《水泥混凝土路面施工规范》进行施工。露石水泥混凝土路面,将采取分层施工露石水泥混凝土路面试验段,试验露石剂喷洒剂量、方法、养护、冲洗、露石等, 为以后全路段施工提供施工数据。施工方法为,第一层17CM厚C35混凝土面层浇筑后经振捣密实,待表面无泌水现象,并在初凝时间内即施工第二层5CM细骨料露石混凝土面层。具体如下:

⑴露石水泥混凝土路面的材料选择:

集料选择除考虑普通混凝土所要求的技术指标外,要特别考虑力学性质、粒径大小,在可能的情况下还要考虑集料的颜色。各力学性质指标中磨光值是影响露石混凝土路面耐磨性最重要的影响因素,磨光值大的集料将使露石混凝土路面获得很高的耐磨性,进而使其高抗滑性得到持久的保持;最大粒径的大小则影响路面的表面构造,从而进一步影响路面的抗滑性与滚动噪声水平;合适的集料最大粒径会使路面既具有较高的抗滑性,又具有较低的滚动噪声水平;集料的颜色会影响露石表面的外观与反光性能,赏心悦目的路面外观与光线柔和的路表将大大提高水泥混凝土路面行车的舒适性。一种路面是否可行,除技术性能外,是否经济也会成为这种路面能否推广的决定性因素。上面简述了对露石混凝土路面用集料的特殊要求,如果当地缺乏这种集料,而全厚度混凝土板必须采用外运集料时,大量采用昂贵的优良集料则会大大增加路面的造价,进而导致该地区放弃这种路面结构形式。为此,我们采用长安大学韩森教授提出的两层铺筑露石混凝土路面的施工工艺,即在表面5 cm厚度采用优良的外运集料,其余主要厚度采用当地便宜的传统集料。露石混凝土路面全厚22 cm,其表层约5 cm厚混凝土采用性能较好的外运集料— 辉绿岩,最大粒径20 mm;其余约17cm厚度混凝土采用当地丰富而便宜的石灰岩集料,最大粒径30 cm,这种两层铺筑的施工工艺大大降低了材料成本,而由此施工工艺引起的额外费用远远低于采用两种材料所节约的材料费用。所以,这是一种经济的露石混凝土路面铺筑方法。当路面外观要求小粒径集料时,两层铺筑工艺也是必要的。

水泥标号可按传统混凝土路面混合料设计原则选择,如果表面露石粒径小,则需提高水泥强度或采取其他措施提高水泥砂浆对集料的粘结强度,以免小粒径碎石颗粒剥落。

⑵ 露石水泥混凝土的施工方法

①拌和、运输、浇筑方法与C35混凝土相同,并在C35混凝土初凝期内铺筑施工,避免脱层,用振动梁等机具密实整平。应该注意的是:

a高强度细骨料水泥混凝土的配合比调整

露石混凝土的骨料宜采用反击破碎石,其强度较高,更能够满足强度和耐磨性要求,配合比调整主要目的是检验混凝土抗弯拉强度、水灰比及和易性如何满足施工需要。本次试验段的施工配合比,每立方混凝土的材料用量为水泥:386kg、砂:135kg、水:170kg、9.5mm~19mm碎石:1179kg、5mm碎石:131kg。经中心试验室现场取样验证,该露石混凝土配合比的28天抗弯拉强度能够满足设计规范要求。

b路面振捣质量控制

在第一次试验段中,底层17cm普通混凝土采用商品混凝土(流动性大、塌落度大),且为保证混凝土的密实度,在上层露石混凝土浇注完成后,采用平板振动器进行密实,致使面层冲洗时发现水泥浆较厚,冲洗后表面露石不均匀,局部坑洼平整度差等现象。在第二次施工时,全部采用自拌混凝土,严格控制拌和料的水灰比及塌落度等指标。加强底层混凝土的振捣,取消面层平板振动器,振动梁振平后增加滚动梁的滚动遍数,以确保面层平整度和上面层5cm厚露石混凝土的密实度。经28天后现场钻孔取芯情况看,芯体表观密实,证明该方法还是比较可行。

②喷洒工具:采用小型压力式喷雾器,脚踏,手摇动直杆加压;或采用空气压缩机连接喷枪;装露石剂的容器,可用普通的塑料筒。

③喷洒时间:严格控制好露石剂的喷洒时间,以保证露石剂在混凝土表面达到均匀的渗透深度,保证良好的露石效果。在铁抹收面后,待混凝土表面水膜消失后,这时混凝土表面还潮湿,手指轻压稍有压痕。露石剂的喷洒时间随施工时的温度的不同而不同,一般有阳光、气温在25度以下,抹面后需待40~60min;气温在25~35度,需待10~40min;3 5度以上需只10 min即可冲洗。原则上在表面水干燥后即可喷洒露石剂,但若是气温较低时,表面水干燥后等待20min左右,再喷洒露石剂,

④喷洒剂量:露石剂的喷洒量必须严格控制,每次喷洒前,要严格称量露石剂的用量,并测量好喷洒面积,避免喷洒量过多或过少,导致冲洗时路面的构造深度太深或太浅,而不能达到要求的构造深度,影响路面的抗滑、粘结强度和耐久性等一系列路面功能的指标。 露石剂最佳剂量为200~250mg/平方,对于控制良好、雾化良好的机械化喷洒设备,露石剂的用量可用较低值。

⑤喷洒方法:露石剂必须喷洒均匀,喷洒后表面的露石剂颜色一致,呈淡蓝色,且要避免发生流淌现象。喷洒人员应站在横跨混凝土板的跳板上,有一人掌握喷枪,担任喷洒工作,由2人负责移动人力空压机、溶液罐,并协助移动输液管,空压机压力在0.4~0.5Mpa,这种压力喷出的溶液能被较好的雾化。喷头距混凝土表面约100CM,喷洒顺序自横向从一板面喷至另一板面,一行一行向前移动。混凝土板边喷量应多一些,弥补周边覆盖不严引起的露石剂损失。

⑶ 露石水泥混凝土路面的养护:

喷洒露石剂长度以5—10米为一周期,施工效率较高。喷洒后约10分钟左右,覆盖塑料薄膜。如温度较高,可立即覆盖。塑料膜必须把混凝土表面封严,边缘用木条和重物压实,以防止露石剂的蒸发和损失。

⑷露石水泥混凝土路面的冲洗:

施工中要严格根据可冲洗标准和适宜冲洗时间控制露石混凝土的冲洗。到了混凝土适宜冲洗时间,就该揭去塑料薄膜,对混凝土表面进行冲洗,除去表面砂浆以露出集料。混凝土达到的可冲洗状态是在喷洒露石剂、覆盖薄膜进行养生后,当主体混凝土达一定的强度,而混凝土表面1.5~2.5mm厚度内的砂浆为硬化。具体可冲洗状态通过以下方法确定:

①用测试小车划横痕确定:小车的带刻钢片的一端加一定的荷载的作用下会在未凝结的混凝土表面留下划痕,根据划痕深度,划痕周边破损情况估计是否适宜冲洗。如划痕较深,周边破损较大,则还需要等待一定时间再冲洗。

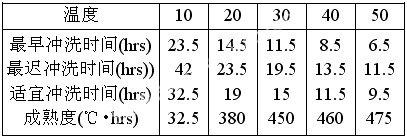

②根据施工的气温参考表确定,参考表如下:

③根据已知的成熟度、工地混凝土表面温度,确定适宜冲洗时间。

把合适冲洗时刻的成熟度定义为:

M(成熟度)=T(温度)×t(适宜冲洗时间)(℃×hrs)

同一标号的水泥,温度越高,适宜冲洗所需的成熟度越大。但对于一般的混凝土施工气温,成熟度在300-450(℃·hrs)范围之内。由于实际工地气温的变化,混凝土表面温度T也随之变化。表面温度T可以近似平均值T即可:

T=(T1+T2+T3…/T)/t

式中:T1是混凝土抹面后第一个小时的表面温度,℃

T2是混凝土抹面后第二个小时的表面温度,℃

T3是混凝土抹面后第三个小时的表面温度℃,t为整数。

在实际工地,可以通过塑料薄膜内的温度计,每小时读一次数来实际测定混凝土的表面温度,因此,适宜的冲洗时间t为:t=M/T(小时) 。

综合上述的方法确定冲洗时间后,应进行混凝土的冲洗。冲洗前先小面积试冲,并对现场采用的冲洗器具调整捣合适的冲洗力度。直到所有都达到预定的要求后,才可以进行露石混凝土冲洗。要求混凝土表面在冲洗时,石料不脱落,最佳集料外露高度不大于1.5毫米。如果超过了露石混凝土的可冲洗状态,即喷洒的露石剂作用消失,混凝土表面已凝结硬化,露石工艺则不可能完成。因此,一定要随时观察,控制好冲洗时间。

⑸切缝、养生:

露石混凝土路面同其他混凝土路面一样须进行切缝,把面层分为较小的板块,切缝后进行养生,以保证水泥水化过程的顺利,避免出现收缩裂缝,并使混凝土路面在开放交通时有足够的强度。

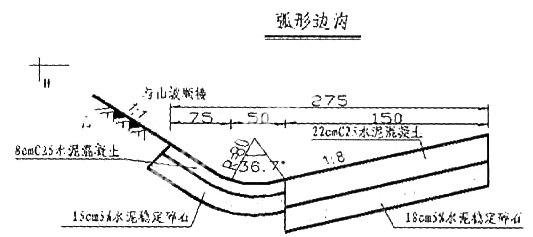

3.混凝土弧形边沟

该路段山体内侧部分边沟,取消了传统的梯形边沟和矩形边沟形式,设计形式为混凝土弧型边沟,靠公路内侧与路面衔接部分为1∶8的缓坡路面,外侧为弧形内凹的混凝土沟墙,顺接山体,将山水汇集于沟底凹槽。既保证主线的线形美观,又充分利用水沟位置来增加路面行车交会宽度,由于弧形边沟的断面较浅,因此每隔一段距离设置一道横穿管涵进行分流就显得尤为重要。

施工过程中应注意:1∶8的缓坡沟底的线形要圆滑、顺畅,尽量结合地形宽度和景观进行设置;弧形内凹的混凝土沟墙在保证外观的前提下,尽量采用现浇混凝土,避免水流下渗形成暗沟或冲刷路基;沟底横穿管清理较为困难,因此在横穿管的沉井处应设置雨水蓖,防止树枝、树叶等杂物堵塞;外侧边沟与山体顺接部分要求尽量连接紧密,即弧形边沟坡度与现场山坡坡度一致,并根据实际坡率调整弧形边沟宽度(边沟高度与略高于砼面板边侧高度为宜)。

4.结束语

普通混凝土路面抗滑性低、噪声大、阳光反射强烈等缺陷会影响这种路面在新的公路建设或维修工程中的采用,对这些缺陷进行改善,将有助于拓展水泥混凝土路面的应用范围。露石混凝土路面正是克服普通混凝土路面诸多缺陷的路面形式之一,它可在行车舒适、抗滑性高、噪声低、光线柔和等方面表现出优良的性能。混凝土弧形边沟既保证主线的线形美观,又充分利用水沟位置来增加路面行车交会宽度。厦门南部山区生态(战备、旅游)公路工程采用露石路面、弧形边沟的施工方案,不仅具有上述优点,还具有施工简单、节约投资等优点,可给类似公路工程施工提供借鉴。◆

参考文献:

[1]《露石水泥混凝土路面关键技术研究》 韩森 (中国公路学报2004No.4)

[2]《露石路面在隧道建设中的应用》 朱子靳(《中国公路》2003,专刊3)