纯纺天丝®大提花面料的生产实践

2009-04-27高建孙红霞

高 建 孙红霞

本文以天丝®为原料开发了纯纺天丝®大提花床品面料,介绍了其纺纱和织造的加工工艺,并对该产品的染整工艺提出了建议。

This article developed pure Tencel®jacquard fabrics for home textiles, introduced the spinning and weaving processes and finally put forward some suggestions on the dyeing and finishing.

Tencel®(天丝®)是21世纪的绿色环保纤维,其原料来自木材,可不断自然再生,采用NMMO纺丝工艺,将木浆溶解在氧化铵溶剂中直接纺丝。氧化铵溶剂可循环使用,回收率达 99% 以上,且天丝®产品使用后可生化降解,不会对环境造成污染。该纤维不仅具有纤维素纤维的性能,而且具有湿模量高、挺括的特性,其织物具有真丝般的光泽、极佳的悬垂性,是高档家纺及服装面料的原料首选。为了满足人们对环保日益增强的需求,山东基德集团近期研制开发了纯纺天丝®(G100型)40s×40s 173×85 118"大提花床品面料,收到了较好的效果。

1天丝®纤维织物的开发

天丝®纤维含杂少,纤维光滑但抱合力差,且天丝®(G100型)纤维的原纤化程度较高,因此,在纺纱过程中,主要掌握清梳工序采用多松、轻打、慢速、合理分梳的工艺,以减少纤维损伤;后工序则采用较大定量和较高的捻系数,以增加纤维间的抱合力,防止纤维滑脱。织造过程中,由于天丝®纤维结晶取向度高,湿模量高,其湿强力明显高于其他再生纤维素纤维,与棉相当,干强与涤纶接近而高于棉纤维,因此浆纱的伸长和织物的缩率较小。鉴于这一特点,天丝®纱的浆纱工艺可采用双浸双压和较高的浆槽温度,整体上浆纱工艺应贯彻高浓、低粘、重压、轻张力、小伸长、湿分绞和渗透被覆并重的工艺原则。

2工艺流程

以纯纺天丝®(A100型)40s×40s 173×85 118"大提花为例,选择工艺路线如下:

A002D型抓棉机 → A006B型混开棉机 → A036C型开棉机 → A092A型双棉箱给棉机 → A076E型成卷机 → A186F型梳棉机 → A272F型并条机 → FA401型粗纱机 → FA503型细纱机 → SAVIO自动络筒机 → 瑞士Benninger(贝宁格)整经机 → 祖克S432型浆纱机 → JA170 – 340型喷气织机。

3纺纱工艺要求

3.1清花工序

由于天丝®纤维含杂少、纤维抱合力小,开清棉工序采用多松少打、多梳少落的工艺原则。为减少纤维损伤,形成过多的棉结,应适当降低打手速度。各部的打手速度分别为:A036C 565 r/min 、A076E 950 r/min 、风扇速度 1 100 r/min,这样就能保证成卷均匀、无破洞、纤维整齐度好。由于该纤维光滑抱合力小,清花成卷长度宜偏短掌握,定量宜偏大控制,棉卷定重为 430 g/m,棉卷长度为 31.2 m。

3.2梳棉工序

为减少纤维损伤,适当降低刺辊和盖板的速度,同时为了增强分梳效果,以控制棉结的产生,梳棉工艺需严格掌握“四锐一准”。由于纤维抱合力差,须加大棉网重量,适当减小棉网张力,梳棉工序的主要工艺参数如表 1 所示。

3.3并条工序

天丝®纤维比较蓬松,表面光滑,易造成须条滑脱及意外牵伸,从而易形成细节和毛羽,因此,并条工艺宜采用 3道 8 根并合,其牵伸倍数接近并合数;另外,应注意保持棉条通道的清洁、光滑。

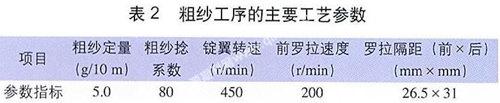

3.4粗纱工序

粗纱工序主要是保证粗纱在卷绕过程中不产生过大的意外伸长,捻系数可偏大掌握,粗纱锭翼速度需偏低控制,因此,粗纱捻系数选定 80,前罗拉速度设为 200 r/min,定量为 5.0 g/10 m 。同时,加强对粗纱通道的清洁,防止脏花附入形成纱疵,也是该工序的主要任务。主要工艺参数如表2 所示。

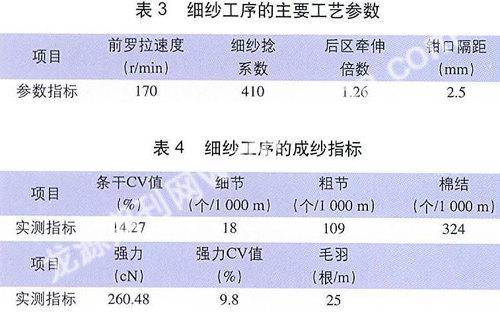

3.5细纱工序

为控制成纱质量,应优选后区牵伸工艺,使其与粗纱捻系数相匹配,选用硬度较高的胶辊,以保证胶圈与胶辊对纤维的良好控制。为控制毛羽,可选用偏重的钢丝圈,并缩短更换周期,但在生产中要注意避免产生细节。其主要工艺参数和成纱指标分别如表 3 和表 4 所示。

3.6络筒工序

采用意大利SAVIO自动络筒机,该工序需采用较低的络筒速度,筒纱成形宜偏小控制。同时,应保持纱线通道的光洁度,以利于减少毛羽和棉结的生成,络筒速度设为 1 000 m/min,筒纱定重为 1.3 kg。另外,该纱的接头强力较低,适当调整震荡片的规格,可将接头强力提高 20% 以上。

4织造工艺要求

4.1整经工序

整经设备为瑞士Benninger整经机,其制动性能是提高整经机质量的关键,应重点控制高速整经机的刹车制动距离;整经头份为 680 × 15;经轴的卷绕密度应合理控制,卷绕密度过大或过小均会影响浆纱时纱线的退绕和断头;张力杆间距设为 4 mm;整经机卷绕速度控制在 600 m/min左右。采用集体换筒,确保张力均匀。

4.2浆纱工序

喷气织机织造速度高,相邻纱线之间的摩擦、牵扯、粘连亦会大幅增加,因此,浆纱品质是喷气织机能否发挥高效的关键。

浆纱设备选用祖克S432型浆纱机,浆纱之前,对纱线先进行预加湿,从而提高经纱表面的上浆效果,提高纤维对浆料的亲和力;另外,选择正确的浆料配比是提高经纱上浆率、强力、耐磨性及减少毛羽的关键。浆料配方应注意渗透与被覆相结合,主剂采用双变性淀粉及高浓低粘PVA浆料,该浆料不仅保留了PVA浆膜强力高、伸长性好的特点,同时又克服了普通聚乙烯浆料的强度过高、浆膜易断裂的缺点,能使天丝®纱线获得较好的上浆效果;上浆率控制在 (13 ± 1)%,回潮率控制在(11 ± 1)%。

4.3织造工序

织造设备采用JA170 – 340型喷气织机,使用电子大提花开口,织布工序采用的主要工艺参数包括:张力设定为(240 ± 30)kg;后梁位置分别为-4(上下)、7(前后);同时减少打纬阻力,以降低经纬纱的抱合摩擦力。另外,要加强综、筘的保养,确保筘齿的光洁度,以免造成纱线起毛,影响织口的开启,从而影响织机效率。

5天丝®产品染整工艺的建议

(1)天丝®(A100型)织物在染整前处理过程中易产生折痕和擦伤,湿态时,受机械摩擦后易发生原纤化,因此须采用平幅前处理工艺。

(2)凡适合于纤维素纤维染色的染料均可用于天丝®纤维的染色,但由于染色会使纤维溶胀,纤维易出现原纤化,因此,宜采用气流喷射染色机。另外,从染浴缸中出来后,一定要用手工翻布,以防止破裂。