舰船球鼻首结构试验研究

2009-04-14李源源

陈 斌 李源源 陈 炜 朱 泉

1海军驻沪东中华集团军事代表室,上海200129 2中国舰船研究设计中心,上海201102 3海军驻黄埔船厂军事代表室,广东 广州510715

舰船球鼻首结构试验研究

陈 斌1李源源2陈 炜2朱 泉3

1海军驻沪东中华集团军事代表室,上海200129 2中国舰船研究设计中心,上海201102 3海军驻黄埔船厂军事代表室,广东 广州510715

作为船体中比较特殊的双曲结构,舰船首部的球鼻首相关的结构试验规范很少。为探索试验方法,开展了一系列的实物试验研究,通过合理实施途径进行试验,得到直接测试数据,并验证设计的合理性。针对舰船球鼻首进行的3项试验:静态压力试验、抛落试验和爆炸试验,介绍了试验前的准备工作、测点布置、过程和响应情况,为特殊结构的设计和试验规范的制定打下基础。

球鼻首;结构;试验;静态压力;抛落;爆炸

1 引言

球鼻首一般位于舰船首部水线以下的位置,外型呈光滑的流线型,要求在设计和制造中保证船体双曲线型的前提下,满足舷外静水压力和声呐的内部工作压力,还需满足舰船全速迎浪航行时的水动压力和迎浪砰击压力。作为船体首部重要的水下结构,球鼻首及其与船体结构的连接强度应满足舰船在各种正常状态下结构完好无损,声呐球鼻首还应保证在相应工作压力作用下的密性要求[1,2]。

通常在装舰前要进行声学试验和密性验收试验,但对于新研球鼻首,有必要进行抗迎浪砰击、抗爆炸时冲击的结构强度试验,由于球鼻首为舰船上比较特殊的结构,目前无具体规范可以遵循,国内相关的试验也不多,且多为缩比模型试验。为探索试验方法,取得较准确的响应数据,我们进行了1:1实体模型的密性、抛落、水下爆炸等一系列试验[3]。

鉴于球鼻首特殊的双曲外形,工作时受到较复杂作用力的合成载荷,球鼻首的结构设计和试验工作就具有一定难度,我们模拟实船使用状况,要将作用力较合理地转化实施到模型上进行设计校核和试验[4]。

2 静态压力试验

本试验参照设计验收规范,加载内部静压力,考核球鼻首的强度和刚度,测量结构的应力状态和变形,同时也校核了导流罩完全出水状态时仅受内部工作压力这一较危险工况。球鼻首正向静置,内部密闭加压,通过灌水加压来检验结构连接和焊缝的密性,在球鼻首结构建造完整后进行,所有对外结构开口须加盖并进行有效密封,在1个开口盖上设置进水孔和压力表孔各1个 (见图1),底部设置1个泄放水塞。

图1 静态压力试验现场

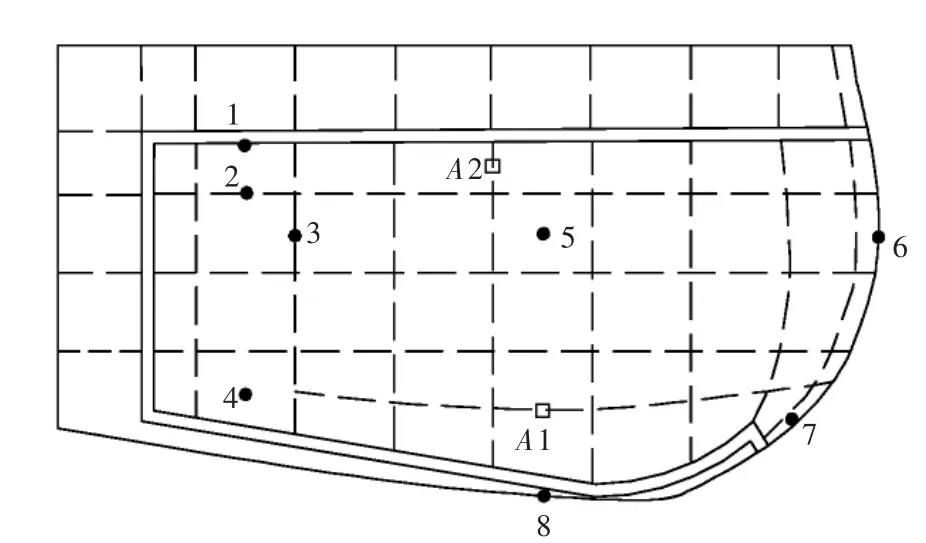

为考察球鼻首典型构架特性,根据外形,在球鼻首的首部外壳上布置7个应变片测点和3个变形测量点,布置位置见图2。

图2 首部测点布置

试验压力逐步增加,在声呐工作压力即常压下保持4小时,再逐步升压到规范验收压力 (超压)下。测量结果在测点7处的应变最大,换算得常压下最大应力约80 MPa,超压下最大应力约95 MPa;最大变形在测点b处,常压下变形约0.12 mm,超压下最大变形约0.60 mm。测量结果:常压和超压下最大应力小于结构许用应力,变形数值在允许的范围内。

3 抛落试验

由于静态压力试验不能反映球鼻首使用过程中的真实情况,为模拟球鼻首在使用过程中首跌落而受到最不利的合成载荷——迎浪砰击压力与罩内工作压力的共同作用,为此进行动态抛落试验。参考球鼻首在外力作用下的有限元模型计算结果和相关的抛落试验情况,试验在球鼻首的首部外壳上布置8个应变测量点(1~8号),其中1、2、8号应变测点使用单向片,方向为沿纵向长度方向,其余测点均使用双向片,布置位置见图3。在A1、A2位置焊接加速度传感器。砰击压力测点布置在球鼻首最底部[5]。

图3 抛落试验测点布置

抛落试验在室内试验水池内进行。球鼻首内部灌满水,以自由落体的方式砰击入水,试验测量压力、应变及加速度,考核板格、构架是否产生永久变形和破坏。由于水池深度不足以达到球鼻首抛落缓冲高度,试验前,为防止球鼻首在试验时与水池底部产生强烈碰撞而发生损伤,在水池底部先垫放了1层木条,再垫铺3层汽车轮胎(底层竖放1层,上面卧放2层),轮胎之间均用钢条与绳索捆绑牢固,铺设木条和轮胎以起到减振作用,布置现场见图4。

图4 水池底部布置图

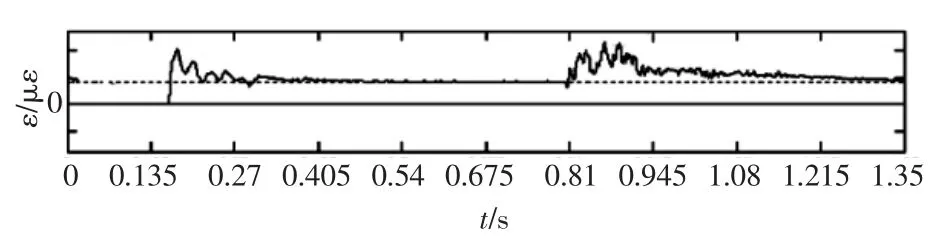

根据试验场地状况,进行了3次抛落:2 m抛落2次,4 m抛落1次(高度为球鼻首底部离水面距离)。试验结果导流罩上同一测点在几次抛落试验中所测得的砰击压力的波形脉宽和波形都存在非常大的差别,这是由于导流罩的入水状态、水波状态也会影响底部压力传感器与水的接触砰击状况,从而导致差异的产生[6]。试验应变对时间的变化规律见图5。

图5中应变曲线的0.14 s左右之前为球鼻首悬挂的静止平衡状态;0.14~0.8 s左右是空中抛落过程,抛落初期导流罩有抛落瞬时的应变波形,之后球鼻首处于稳定自由落体状态,应变值趋于稳定;0.8~0.94 s左右为砰击入水的下落过程,0.94 s之后为球鼻首在水中的下落过程。

试验结果:2 m抛落时,A2的加速度达到约3 g,A1加速度约为A2的4倍;4 m抛落时A2加速度加倍,A1加速度约为A2的8倍。抛落测量的最大应力在测点6的垂向,其次在测点2的纵向和测点3的垂向。测量的最大应力约为结构许用应力的一半,接近于等同载荷作用下的有限元计算结果。试验结束后,用预先制造的外形卡板对壳体进行了变形测量,结果表明壳体未产生明显变形。

图5 抛落试验典型应变测量结果曲线

4 爆炸试验

随着现代武器的更新换代,水下非接触爆炸造成的冲击作用是舰船可能遇到的最严重的外力作用形式,船体抗冲击性能得到越来越多的关注,这是关系到舰艇生命力的一项重要指标[7]。为供今后的设计参考,考核球鼻首的抗冲击性能,进行水下爆炸试验。

将球鼻首焊接在固定钢板浮箱下,使其完全浸没于水中并保持水平状态,模拟其安装上舰后的使用情况。试验布置图见图6。在同球鼻首底部深度,距侧面、首部最外侧横向距离6 m,分别引爆5 kg的炸药包[8,9]。试验测量加速度、应变测点布置同抛落试验。

图6 爆炸试验装置示意图

2次爆炸测量的最大应力在测点7的横向,分别为1.02倍和1.13倍材料屈服极限的大小。球鼻首产生了微小的塑性变形,试验结束后,用卡板进行测量,结果表明壳体未产生明显变形。爆炸试验应变对时间的变化规律见图7。

图7 水下爆炸试验典型应变测量结果曲线

图中应变曲线的0.11 s左右之前为球鼻首在水中的静止平衡状态;0.11~0.13 s左右为水下爆炸冲击波载荷作用于球鼻首所产生的应变峰值,之后应变值趋于稳定;0.48~0.53 s左右为2次气泡脉动载荷作用于球鼻首所产生的应变峰值,之后应变值趋于稳定,基本上回到或稍大于冲击波载荷作用后所产生的应变值;在0.74 s左右为3次气泡脉动载荷作用阶段,峰值很小,应变值稳定[10,11]。

5 结束语

经过球鼻首的静态压力、抛落和爆炸这几项结构试验,研究取得了难得的数据,为进一步设计优化结构提供依据。由于测试条件有限,试验的影响因素又多,试验数据并不是非常充分,但作为舰船结构设计的基础研究内容,特别是模拟实舰情况进行试验探索,为特殊结构的设计和试验规范的制定打下基础。

[1] 吴荣宝,双壳钛合金球鼻艏结构的技术研讨 [J].舰船工程研究,2001(1):17-19.

[2] 李源源,朱新进.声呐导流罩结构设计探索 [C].造船工程学会年会,2005.

[3] 陈昆渊,秦宗明,段宏.某舰球鼻首声呐导流罩结构设计与试验[J].舰船工程研究,1998(2):20-26.

[4] 陈昆渊,秦宗明,贾宗伟.新型驱逐舰球鼻首1:1局部结构模型的试制与试验[J].舰船科学技术,1990(3):1-10.

[5] 陈震,肖熙.三维球鼻艏如水砰击研究 [J].船舶工程,2007,29(4):61-64.

[6] 江华涛,顾永宁.高强度钢缓冲型船艏研究 [J].船舶工程,2003,25(1):12-17.

[7] 姚熊亮.舰船结构振动冲击与噪声 [M].北京:国防工业出版社,2007.

[8] 谌勇,汪玉,沈荣瀛,等.舰船水下爆炸数值计算方法综述[J].船舶工程,2007,29(4):48-52.

[9] 张阿漫,姚熊亮,李克杰,等.舰船设备与总体安全损伤等级的对比研究 [J].船舶工程,2008,30(1):69-73.

[10] 李海涛,朱锡,段存成,等.船舶工程领域内水下爆炸气泡的相关研究[J].船舶工程,2008,30(4):72-76.

[11] 张振华,朱锡,白雪飞.水下爆炸冲击波的数值模拟研究[J].爆炸与冲击,2004,24(2):182-188.

Ship Bulbous Bow Structure Test Research

Chen Bin1Li Yuan-yuan2Chen Wei2Zhu Quan3

1 Military Representative Office of Hudong Zhonghua Shipbuilding Group,Shanghai 200129,China 2 China Ship Development and Design Center,Shanghai 201102,China 3 Military Representative Office of Huangpu Shipyard,Guangzhou 510715,China

Bulbous bow of naval ship is an unusual structure of hull for its doubled-curved form.The related structure test regulations are very limited.To gain the experience of establishing test methods,several full-scale tests were conducted.The test procedure was carefully chosen and measuring data were obtained for verification.Three structure tests on bulbous bow of naval ships were conducted:static compressive test,heavy drop test and explosion test.The related information about the test preparation,layout of measuring sites,test procedure and response results are also presented,to make a foundation for the design of special structure and formulation of experimental regulations.

bulbous bow;structure;test;static press;drop;explosion

U663.5

A

1673-3185(2009)03-42-03

2009-02-02

陈 斌(1967-),男,工程师。研究方向:船舶监造。E-mail:binchen85111@hotmail.com

李源源(1976-),女,高级工程师。研究方向:船舶结构设计与制造。。E-mail:w701sh@mail.online.sh.cn