燃气轮机吊装轨道系统结构强度分析研究

2009-04-12陈文战岂兴明华志刚

陈文战 岂兴明 华志刚

1海军驻江南造船(集团)有限责任公司军事代表室,上海201913 2中国舰船研究设计中心,湖北 武汉430064

燃气轮机吊装轨道系统结构强度分析研究

陈文战1岂兴明2华志刚2

1海军驻江南造船(集团)有限责任公司军事代表室,上海201913 2中国舰船研究设计中心,湖北 武汉430064

以某船为研究背景,进行了燃气轮机吊装轨道的强度分析研究。首先开展了导轨系统的受力分析,给出了不同类型力载荷的理论计算结果;再利用有限元软件分别建立了导轨的杆梁单元和实体单元三维计算模型;然后确定了10个典型计算步的载荷;经过试算对比两种模型,杆梁单元和实体单元模型相比具有求解速度快,效率高等特点。进而确定了以杆梁单元网格为主要计算模型,实体单元网格为校核计算模型的研究思路。计算结果表明:现有吊装轨道系统的强度满足使用要求,在过渡导轨段是整个导轨系统的薄弱环节,需要进一步优化吊装轨迹或者局部结构加强。

燃气轮机;吊装轨道;强度分析;有限元法

1 引言

随着燃气轮机在我国水面舰船上的应用逐渐广泛,对其保养和维修工作已成为必须面对的问题。由于受到舰船机舱条件的限制,采用箱装体化设计的燃气轮机装船后,在船上有组织地进行保养和维修工作实质上仅限于发动机外部设备。因而需将有故障或使用寿命到期的燃气轮机利用专业设施拆离舰船,并由合格的燃气轮机替换。在燃气轮机装舰时都要考虑到燃气轮机出舱维修的吊装问题。国外的大、中型水面舰船中,在进气装置的设计时就考虑了在船上进行燃气轮机整机、燃气发生器或动力涡轮通过进气管道吊出或吊入的问题[1]。某型舰船采用某燃气轮机,该型机组采用箱装体,箱装体内配备了比较完善的发动机换装系统。

舰船系统设计过程中,强度校核计算是必不可少的环节。王建勋等[2]进行了32000 DWT散货船货舱段的结构强度分析。郜永杰等[3]开展了轨道结构强度有限元分析。雷晓燕[4]讨论了轨道力学与工程新方法。李乐等[5]进行了TLJ400连续挤压机机架的强度分析与结构改进研究。

某型舰船现在采用燃气轮机单轨道形式的吊装轨道系统。而改进后的燃气轮机吊装轨道为双轨道形式。和单轨道系统相比,双轨道系统可以避免燃气轮机抬高400 mm,使燃气轮机在箱装体内沿着轨道被直接吊出机舱,解决了在狭小空间内的燃气轮机吊装难题。但是,为了更好地满足使用要求,进一步提高燃气轮机吊装轨道系统的可靠性、操作性,需要对某型舰船燃气轮机吊装双轨道系统进行强度分析研究。

2 导轨受力分析

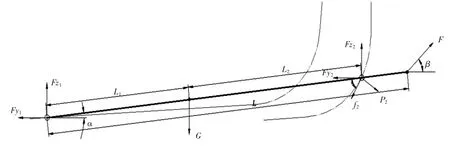

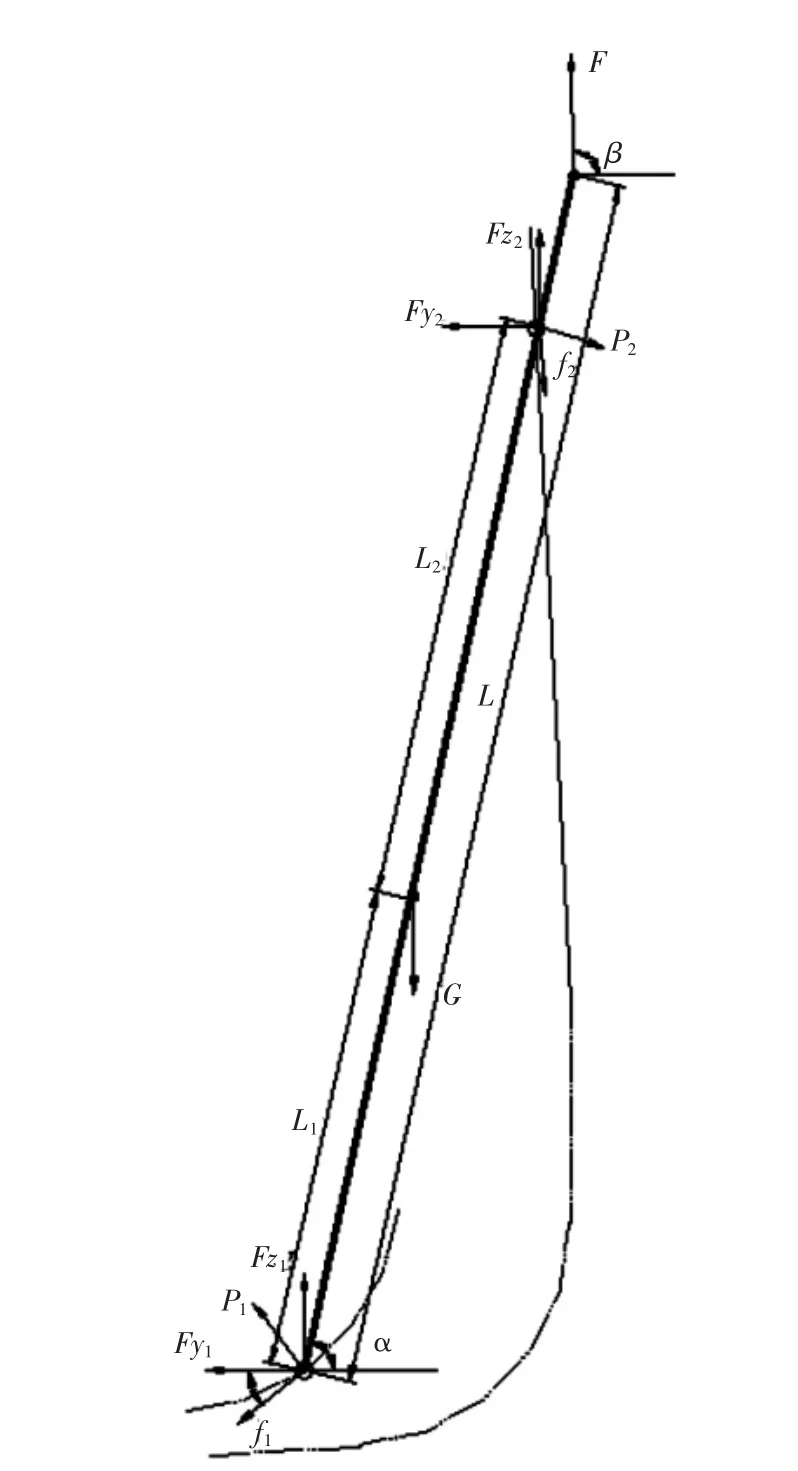

由于燃气轮机移动过程中对导轨的作用力是变化的。如图1、图2所示,燃气轮机在导轨中的位置可以由角度α来描述;吊装牵引力F的大小取决于牵引力角度β和角度α。在整个吊装过程中,牵引力F基本上随着燃气轮机的角度α而逐渐增大;本文选取典型的10个载荷点进行应力计算。具体的载荷数值可以通过解析方法得到。详细的分析过程如下。

图1 燃气轮机在导轨水平段的受力示意图

图2 燃气轮机在导轨垂直段的受力示意图

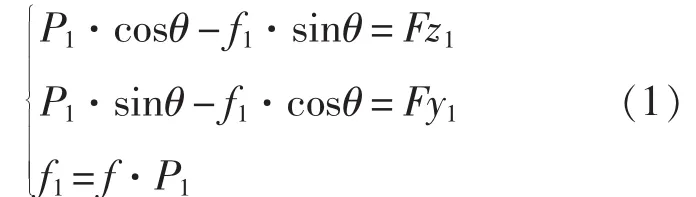

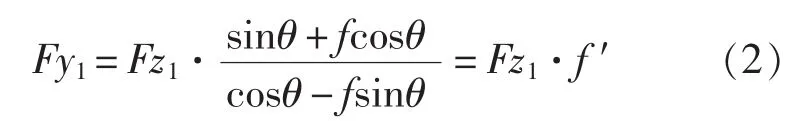

在燃气轮机的后支撑点有:

其中,P1为导轨对燃气轮机的支反力;f1为燃气轮机与导轨的摩擦力,方向与导轨相切;Fz1为燃气轮机后支撑的z向等效受力;Fy1为燃气轮机后支撑的y向等效受力;θ为摩擦力f1与水平方向的夹角;f为燃气轮机与导轨的摩擦系数。

求解方程组(1)可得:

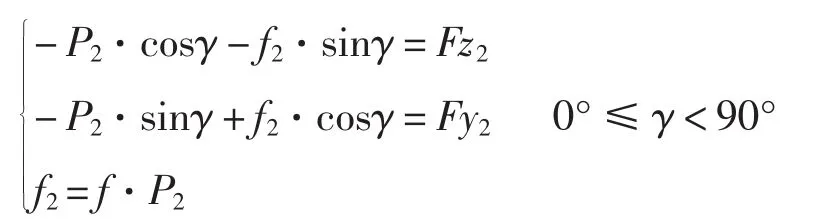

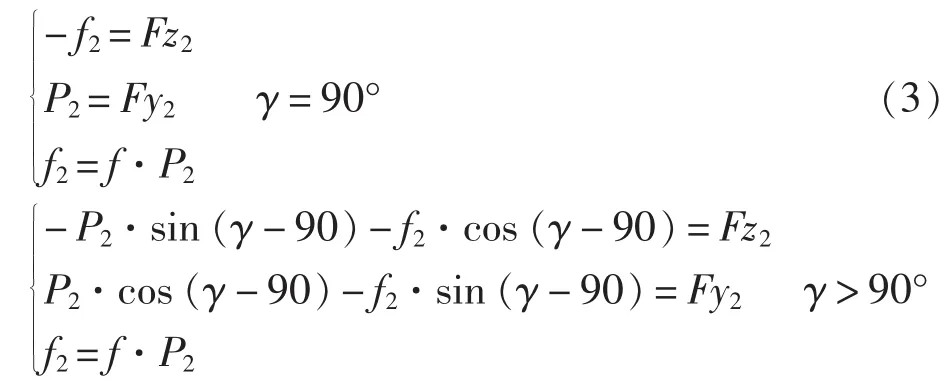

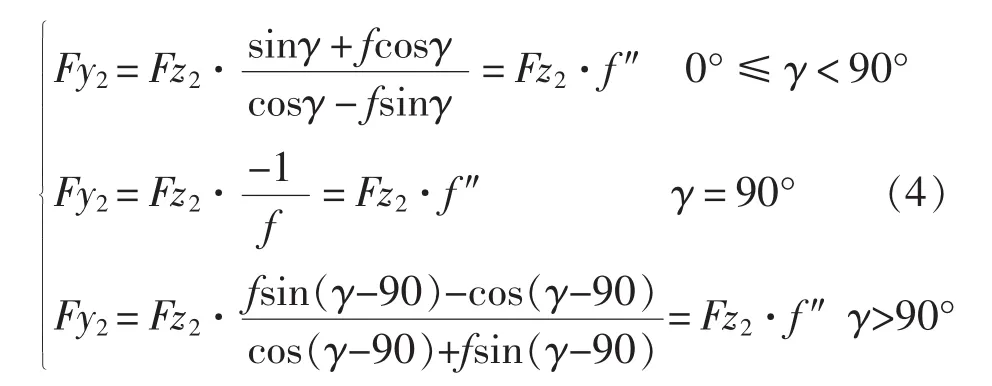

燃气轮机前支撑点的等效力方程组为:

其中,P2为导轨对燃气轮机的支反力;f2为燃气轮机与导轨的摩擦力,方向与导轨相切;Fz2为燃气轮机前支撑的z向等效受力;Fy2为燃气轮机前支撑的y向等效受力;γ为摩擦力f2与水平方向的夹角。

求解方程组(3)可得:

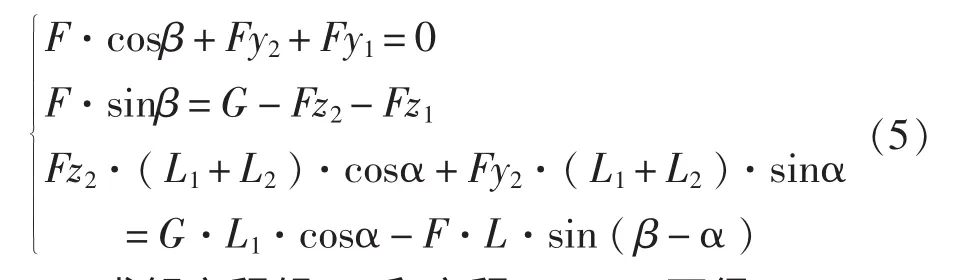

燃气轮机的力学平衡方程组还包括:

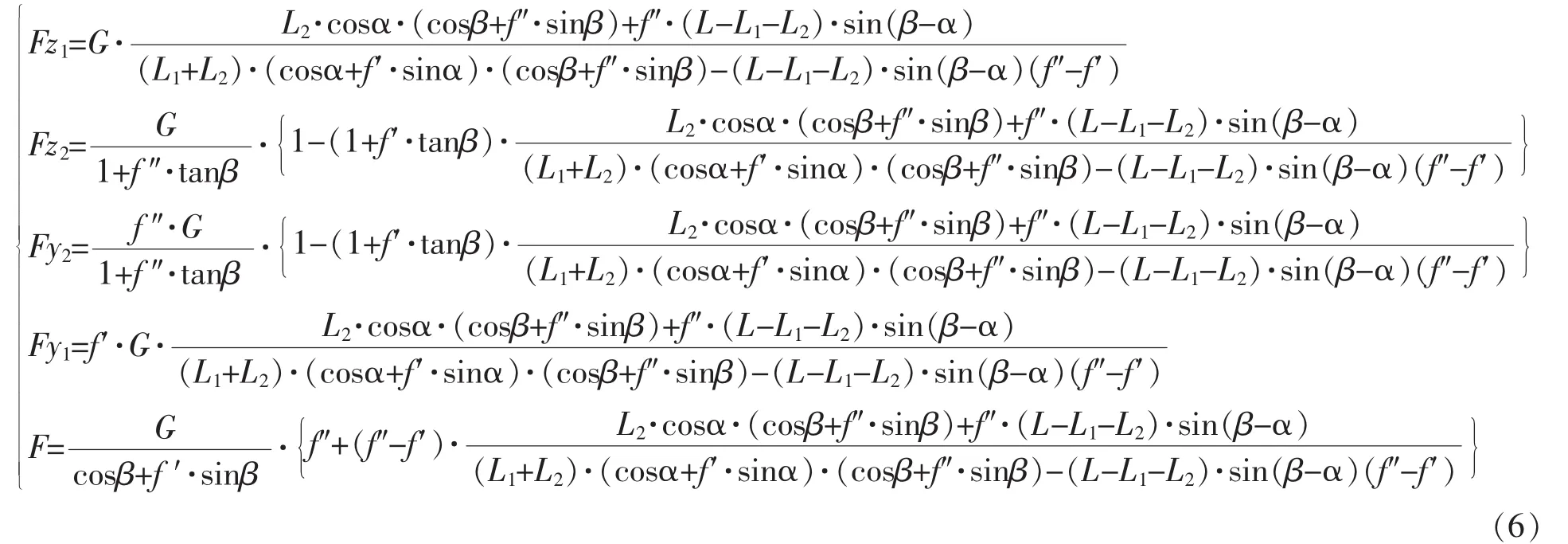

求解方程组(5)和方程(2)、(4)可得:

其中:F为燃气轮机吊装的牵引力;β为燃气轮机牵引力与水平方向的夹角;G为燃气轮机的重力;L1为燃气轮机重心到后支撑点的距离;L2为燃气轮机重心到前支撑点的距离;L为燃气轮机牵引力作用点到后支撑点的距离;α为燃气轮机与水平方向的夹角。

在过渡段导轨,牵引力F大幅增加,分析其原因表明:在该点牵引力从舱内绳索牵引改为舱外吊车牵引。牵引力角度突增,而此时前支点导轨基本垂直,牵引角接近“死锁”角,进而导致牵引力突增。此处导轨的应力将会显著增加,强度储备下降。

3 杆梁单元参数化建模

由于燃气轮机导轨的截面尺寸相对于导轨长度而言很小,长宽比大于10。相对于实体建模而言,采用杆梁单元划分网格具有节点数量少、计算精度高等特点。因此,首先将燃气轮机吊装导轨假设为由杆、梁组成的框架结构进行有限元分析。

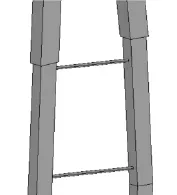

3.1 导轨杆梁单元网格的划分

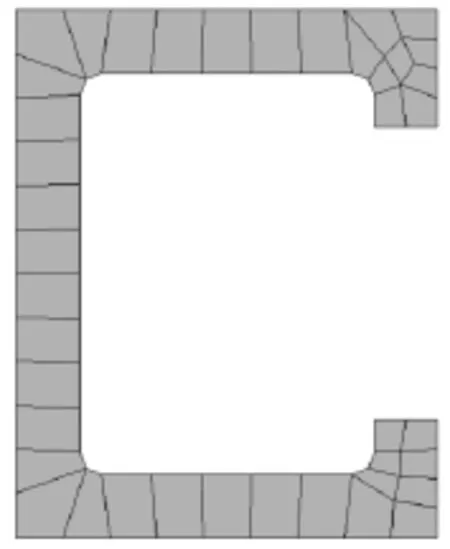

ANSYS提供的几种常用梁单元截面形式和吊装导轨截面形状相差甚远。如图3、图4所示,本文利用自定义截面形式来进行复杂截面形状的网格划分。而水平导轨支撑简化为空心圆柱,圆弧导轨连杆采用的是ANSYS提供的实心圆截面;垂直导轨支撑截面和过渡段导轨支撑截面可以等效为两个标准的矩形截面[6]。

图3 垂直导轨截面示意图

图4 水平导轨截面示意图

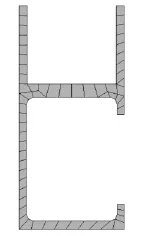

燃气轮机导轨系统进气管部分由19个导轨段、双联导轨连接件固定板、单联导轨连接件固定板及导轨连接件组成。燃气轮机导轨系统箱装体部分由水平导轨、过渡圆弧导轨、水平支柱组件等组成。本文将导轨系统分为7个部分:水平导轨、垂直导轨、过渡导轨、垂直支撑、水平支撑、过渡支撑和圆弧导轨连杆。连接螺栓、安装座板等已经进行了校核计算,此处省略了连接件,仅对导轨系统的主要构件进行建模分析。共生成了3 335个节点1 112个beam189单元网格(图5)。

图5 采用杆梁单元划分的过渡导轨网格

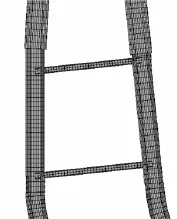

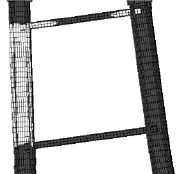

3.2 导轨实体单元网格的划分

和杆梁单元模型相比实体模型的网格具有节点数目多、操作过程复杂繁琐、计算需求资源多、求解时间长等特点[7]。在建模过程中,为了减少单元格数量、提高求解速度,对模型进行了适当简化:省略了导轨接头、连杆接头、螺栓、安装座板等细节。实体模型如图6所示,省略了各段导轨之间的连接组件。如果将全部的实体模型进行网格划分,将占用大量内存的内存资源。通过杆梁单元的试算结果可以看出:施加在任意两相邻导轨支撑间的载荷对其他导轨的应力影响很小。因此,本文采用solid185单元逐段划分网格的方法,在进行实体模型计算分析时,仅划分载荷相邻导轨支撑之间部分的网格。仅水平导轨段就生成了约11万个网格。

图6 采用实体单元划分的过渡导轨网格

4 计算结果对比分析

如图7、图8所示,在第三载荷步杆梁单元和实体单元的计算结果都说明:过渡导轨处的等效应力最大,该段导轨是整个导轨系统的最薄弱环节。虽然杆梁单元的最大等效应力为 δmax=134 MPa,实体模型 δmax=168 MPa。材料的屈服极限为δb=235 MPa,安全系数取n=1.25,则材料的许用应力[δ]=188 MPa,以上两种方法的最大等效应力均满足强度要求 δmax<[δ]。但是,该段导轨的强度直接关系到整个导轨系统的整体强度。在后续的结构优化设计过程中,系统的最大应力点均出现在过渡导轨处。实体单元模型和杆梁单元模型最大变形量分别为2.45 mm和1.56 mm。因此,该段导轨需要进行相应结构加强;或者调整燃气轮机的吊装轨迹及牵引角,通过优化轨迹来减少吊装过程中导轨系统的受力。

图7 杆梁单元模型计算结果

图8 实体单元模型计算结果

综上所述,杆梁单元模型和实体单元模型的计算结果表明:燃气轮机导轨系统的强度均小于材料的许用应力[δ]满足强度要求。

5 结论

以某船为研究背景,开展了燃气轮机吊装轨道的强度分析和优化设计研究。

通过ANSYS有限元软件,采用以杆梁单元为主要计算模型、实体单元为校核计算模型的研究思路完成了导轨结构强度的计算。虽然本研究在建模时、边界条件和载荷加载过程中均进行了一定的简化和假设,计算结果需要实验数据进一步的验证,但至少通过本文的有限元应力分析可以得到如下结论:

1)导轨系统强度满足要求;

2)过渡段导轨应力最大,是整个导轨系统的薄弱环节;

3)过渡段导轨需要进行局部结构加强;或优化燃气轮机的吊装轨迹进而降低该处的应力载荷。

[1]金涛,罗斌,陈晓洪.舰艇设计中的生命力要求[J].海军工程大学学报,2006,18(2):37-41,68.

[2]王建勋,丁勇毅.32000 DWT散货船货舱段结构强度分析[J].江苏船舶,2009,26(2):8-9,22.

[3]郜永杰,翟婉明.轨道结构强度有限元分析[J].交通运输工程学报,2004,4(2):36-39.

[4]雷晓燕.轨道力学与工程新方法[M].北京:中国铁道出版社,2002.

[5]李乐,陈吉光.TLJ400连续挤压机机架的强度分析与结构改进[J].机械,2009,36(5):13-15.

[6]曾攀.有限元应力分析及应用[M].北京:清华大学出版社,2003.

[7]张朝晖,王富耻,王鲁,等.ANSYS工程应用范例入门与提高[M].北京:清华大学出版社,2004.

Structure Strength Analysis of Hoisting and Installation Track System for Gas Turbine

Chen Wen-zhan1Qi Xing-ming2Hua Zhi-gang2

1 Military Representative Office of Jiangnan Shipyard(Group)Co.,Ltd,Shanghai 201913,China 2 China Ship Development and Design Center,Wuhan 430064,China

Strength analysis was performed on the hoisting and installation track system for the gas turbine of a ship.First,after analyzing the track system under different loading conditions computing results were provided.Then the system was further studied by FEM software package and the system was modeled by using two different element types:beam elements and 3D solid elements.The loads were computed under 10 typical steps.The computation shows that the beam element model has the advantages of less computing time and higher computing efficiency over the solid element model.Therefore,the beam element model was selected for computing while the solid element model was used for checking.The computing results show that the present hoisting and installation track system meets the strength requirement.However,the transition region is weak and needs to be improved by optimizing the installation trajectory or local strengthening.

marine gas turbine;hoisting and installation track system;strength analysis;Finite Element Method

U673.32

A

1673-3185(2009)06-26-04

2009-07-27

海装“十一五”预研项目:舰用燃气轮机新技术研究(401010201)

陈文战(1969-),男,工程师。研究方向:船舶工程。

岂兴明(1978-),男,工程师,博士。研究方向:流体计算、结构优化。E鄄mail:qixm04@mails.tisnghua.edu.cn