弹塑性固有应变法在厚壁球面舱壁结构焊接中的应用

2009-04-08孟凡明庞福振姚熊亮

孟凡明 庞福振 姚熊亮 彭 溢

1渤海船舶重工有限责任公司军事代表室,辽宁 葫芦岛125004 2哈尔滨工程大学 船舶工程学院,黑龙江 哈尔滨 150001

弹塑性固有应变法在厚壁球面舱壁结构焊接中的应用

孟凡明1庞福振2姚熊亮2彭 溢2

1渤海船舶重工有限责任公司军事代表室,辽宁 葫芦岛125004 2哈尔滨工程大学 船舶工程学院,黑龙江 哈尔滨 150001

针对热弹塑性有限元法仅适用小规模焊接的弊端,采用弹塑性固有应变法对厚壁球面舱壁结构的焊接工艺进行模拟,并对球面舱壁结构的焊接工艺进行优化,最终给出球面舱壁结构合理的焊接工艺。在大型有限元软件ANSYS的基础上,通过开发的热弹塑性焊接计算程序得到单道焊缝焊接时的残余应变;通过残余应变等效,对球面舱壁的各焊缝处施加温度载荷;通过一次弹塑性有限元法得到厚壁球面舱壁结构的整体变形。通过开展不同焊接工艺下球面舱壁结构的焊接变形分析,给出厚壁球面舱壁结构合理的焊接工艺。

弹塑性固有应变法;厚壁球面舱壁;焊接变形;焊接工艺

1 引言

球面艏端舱壁是潜艇耐压壳体的重要组成部分,由于舱壁结构整体尺度较大,壳体较厚,普通的轧制方法无法满足其加工要求。因此,球面艏端舱壁结构拟采用分块轧制,最后焊接拼装成型的方案进行加工。但由于球面舱壁壳体厚度较大,且材料为高强度合金钢,而该材料的焊接特性尚有待于进一步的阐明,故而该结构的焊接变形不易控制。焊接变形过大不仅会影响建造进度、造成资源的浪费,还会导致潜艇使用性能的下降,甚至危及潜艇的水下安全性。可见,开展球面艏端舱壁结构的焊接变形研究,找到艏端舱壁结构合理的焊接工艺,对改善潜艇性能、提高潜艇的建造精度和进度都具有十分重要的意义。

球面艏端舱壁结构的焊接工艺可以通过焊接实验来确定,但实验所需费用较高,且实验结果易受实验设施的影响。近年来,数值仿真技术的快速发展使焊接的数值分析成为可能,并广泛应用于焊接研究的各个领域,通过焊接的数值仿真,可以快速预测构件的焊接变形及残余应力,并可实现多工况的快速计算。因此,本文拟采用数值方法对球面艏端舱壁结构的焊接工艺进行分析。

目前,在焊接变形的数值模拟方面,有两种方法较为常用:热弹塑性有限元法[1]和固有应变有限元法[2-5]。热弹塑性有限元法由于需对焊接过程中各时刻的温度场进行瞬态分析,占用大量机时和存储空间,故该方法只适用于单道焊缝等规模焊接过程的模拟。固有应变法由于不需对焊接过程中各时刻的温度场进行模拟,只需根据经验公式在焊缝处施加与产生相同焊接变形相当的弯矩,通过一次有限元分析即可得到构件的焊接变形;因此,固有应变法适用于多道焊缝等大型构件焊接变形的分析。

2 热弹塑性有限元法

材料处于弹性或塑性状态的应力应变关系为:

式中,D为弹性或弹塑性矩阵;C为与温度有关的向量。

热弹塑性有限元法的本质[6]就是将非线性的应力应变关系按加载过程逐渐化为线性问题处理。因焊接过程中并无外力作用,所以载荷项实际上是由温度变化ΔT而引起的,这样处理的方法是将温度场分析中算得的从T到T+ΔT内温度变化ΔT分成若干增量载荷,逐渐加到结构上求解。

当有单元进入屈服后,平衡方程组Kdδ=dF是非线性的,为了达到线性化的目的,采用逐渐增加载荷的方法:在一定的应力和应变水平上增加一次载荷,只要载荷适当地小,平衡方程组可近似地由下式给出:

由于将应力与应变的微分用增量来代替,上式中K仅与加载前的应力水平有关,从而载荷和位移增量为线性关系。这样就不难求出位移、应变和应力的增量,然后再与第i-1次加载后的总位移、总应变和总应力迭加,得第i次加载后的位移、应变和应力总量,并用这个应力进行下次加载计算。这样就可以了解整个焊接过程中动态应力应变的变化过程和最终的残余应力及变形的形态。

热弹塑性有限元法跟踪整个焊接过程,以给定的时间步,计算每一时刻的焊接温度场及该时间段由于温度变化引起的应力应变增量,逐步累计迭加,最终得到残余应力与变形。由于热弹塑性有限元法对焊接过程中各时刻的温度场进行瞬态分析,需占用大量机时和存储空间,故而该方法只适用于小型构件的焊接过程模拟。对于本文所讨论的球面艏端舱壁结构的焊接问题,由于涉及大焊深、多道焊,采用该方法对本文所讨论的厚壁大型复杂结构的焊接工艺,模拟是很困难的。

3 固有应变有限元法

焊接应力是热应变、塑性应变以及相变应变综合影响的结果。热应变、塑性应变和相变应变都是焊接应力产生的根源,因而有共同的特征,可以统一为固有应变的概念。固有应变可以看成是内应力的产生源。若将物体处于既无外力也无内力的状态看做基准状态,固有应变ε*就是表征从应力状态切离后处于自由状态时与基准状态相比所发生的应变,它等于总的变形应变ε减去弹性应变εe。

在焊接过程中,固有应变将是塑性应变εp、热应变εT和相变应变εX三者之和。

焊接结束以后固有应变就是塑性应变、热应变和相变应变三者残余量之和。当焊接低碳钢等材料不考虑相变对应力变形的影响时,固有应变就是残余的热应变和塑性应变之和。若假定无坡口焊缝本身经受加热过程,由于加热和冷却的热应变抵消为零,那么完全冷却后焊缝处存在残余压缩塑性应变。若假定焊缝是填充金属直接从高温冷却下来,则完全冷却后焊缝处存在残余热收缩应变。

因此,如果知道了固有应变的大小和分布,把它作为初始应变置于焊缝及其附近,就可以通过一次弹性有限元分析求得整个构件的焊接变形。文献[2]通过实验对低碳钢焊接时的固有应变计算方法进行了分析,给出了低碳钢固有应变的经验公式,并对固有应变法有效性进行了验证。但对于本文所研究的球面艏端舱壁的焊接问题,由于球面艏端舱壁结构采用新型合金钢,而该材料的固有应变与焊接参数的关系尚未充分建立,这就使得采用固有应变法对球面艏端舱壁结构进行分析具有很大困难。

4 弹塑性固有应变有限元法

与固有应变有限元法相似,固有应变弹塑性有限元法,依然是借助固有应变的概念,但与文献[2]中固有应变有限元法进行弹性有限元分析不同的是,固有应变弹塑性有限元法通过一次弹塑性有限元分析来求出结构的焊接变形。

固有应变弹塑性有限元法根据单条焊缝焊接时焊接变形相等的原则,确定固有应变区单元“出生”时的参考温度,并以此参考温度作为产生焊接变形的载荷,施加在复杂结构的各焊缝处。文献[2,7]指出,对于焊接变形的预测,只要固有应变的总和及其偏心矩不变即可保证足够的精度。事实证明,对三维实体单元而言,在一定范围内,只要固有应变的总和及其偏心距不变,不同施加方法对最终焊接变形的计算结果影响极微,因此可采用最简单的方法,将平均固有应变即上述的参考温度施加于焊缝及其附近的一个矩形区域,通过一次弹塑性有限元分析,从而求出整个复杂结构的焊接变形。

前已述及,热弹塑性有限元分析能得到构件焊接过程中任意时刻的温度场及应力场的分布,但计算所需资源较为昂贵;固有应变法可以快速地对大型构件的焊接变形模拟,但需事先得到焊接构件固有应变的计算公式。单独采用上述两种方法对球面艏端舱壁结构的焊接变形进行模拟都不能取得很好的结果。为弥补上述方法的不足,本文提出采用热弹塑性有限元法与弹塑性固有应变法相结合的方式对厚壁大型复杂结构的焊接工艺进行模拟:以热弹塑性有限元法得到单道焊缝的固有应变,再通过应变等效的原理将单道焊缝的固有应变映射到其他焊缝中,采用弹塑性固有应变法对球面艏端舱壁结构的焊接变形进行分析。该方法的可行性已在文献[7,8]中得到了详细阐述。

在大型有限元软件ANSYS的基础上,本文结合文献[7]中所开发的热弹塑性有限元焊接计算程序,采用弹塑性固有应变法对潜艇球面舱壁结构的焊接工艺进行了分析。

5 过渡环结构的焊接工艺分析

5.1 概 述

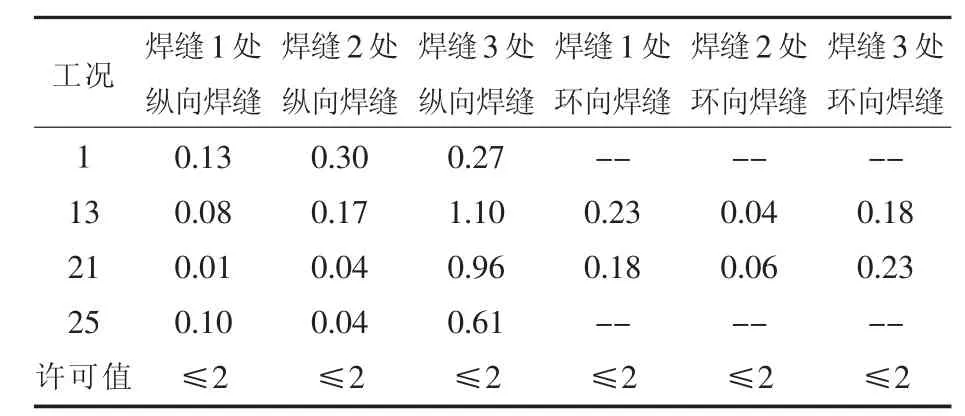

潜艇耐压壳体的过渡环结构为一不规则厚壁球台结构,见图1(a)所示,由于保密原因,结构尺寸不宜给出。按原加工方案,焊缝的可能位置如图1(b)所示,环向焊缝位于球台高度的中心处,径向焊缝沿球台结构对称中心(径向焊缝1处)分布于结构两侧(焊缝2、3处)。焊接构件的材料为高强度合金钢,坡口形式为X型坡口,焊接线能量2.4 kJ/mm。

图1 过渡环结构、焊缝可能位置及坡口形状示意图

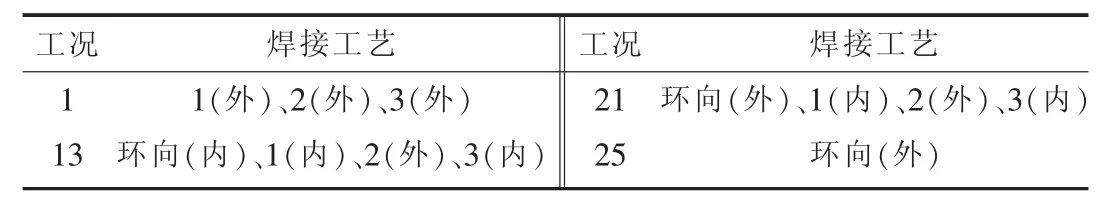

由于计算的目的在于找出适合于工厂加工的合理的焊接工艺,并考虑到焊缝分布的对称性及其位置有球台内外两种情况,本文对过渡环结构的焊接工艺共分26种工况分析。其中,工况1~8仅考虑径向焊缝1、2、3的焊接坡口位置不同时作用的情况;工况9~16及工况17~24则考虑了环向焊缝与径向焊缝共同作用的情况;工况25~26则仅考虑环向焊缝的坡口位置不同时作用的情况。

5.2 计算结果及分析

5.2.1 焊接引起的整体几何变形分析

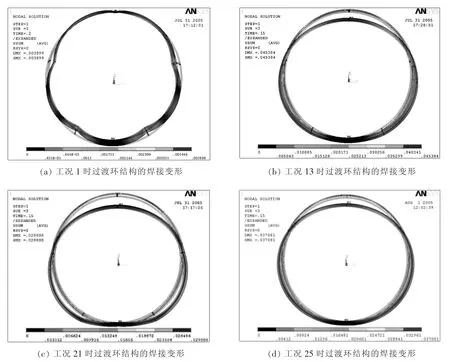

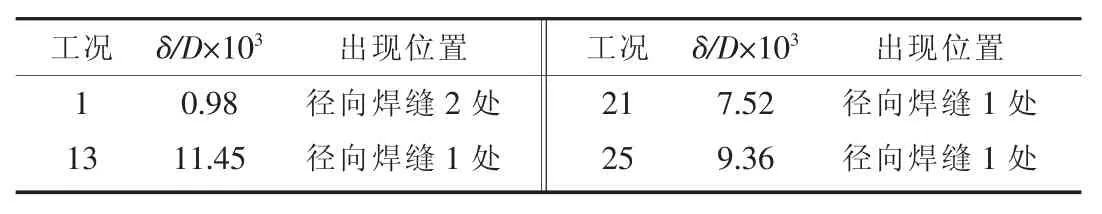

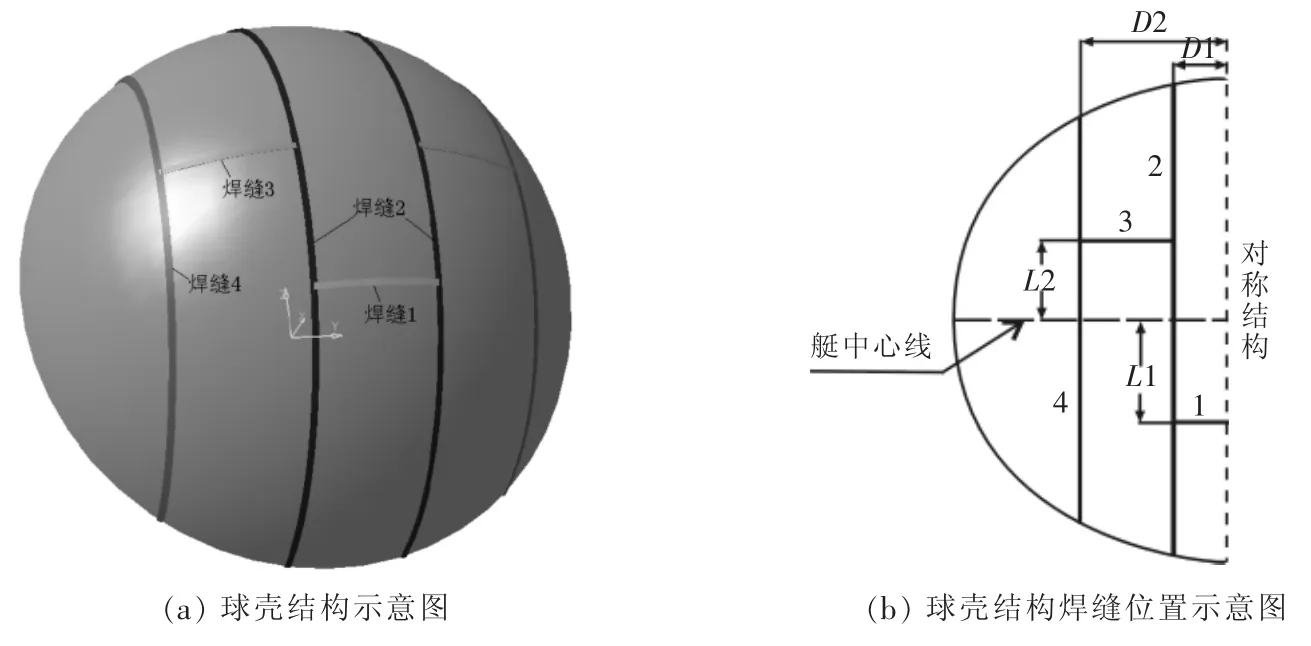

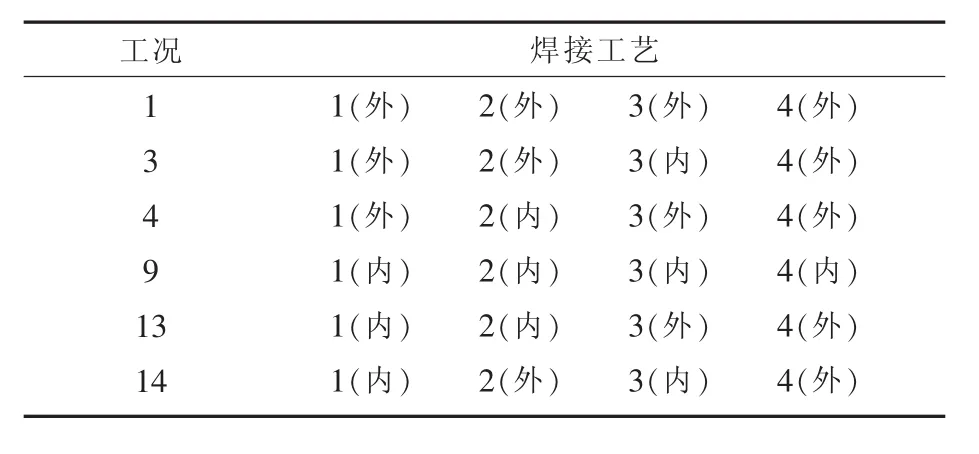

为便于讨论,定义δ/D为过渡环结构的无量纲焊接变形,其中δ为各焊接工况下过渡环结构的最大焊接变形;D为过渡环结构的平均直径。该参数反映了焊接变形对几何形状的影响程度。通过一次弹塑性有限元分析,即可求出26种计算工况下过渡环结构的焊接变形。典型工况下过渡环结构的焊接变形见图2所示。为便于讨论,本文在此仅给出4种典型工况下的焊接变形的讨论(其他焊接工况的变化基本相同),该4种工况的焊接工艺见表1,括号中内外表示X坡口大端出现在过渡环内外表面的位置。焊接变形计算结果见表2。

由图2的对比分析可以看出,不同焊接工艺时球台结构的焊接变形是不同的。仅由径向焊接所引起的球台结构的焊接变形不大,而环向焊接单独作用及径向焊接、环向焊接共同作用所引起球台结构的变形较大。径向焊接主要引起球台结构焊缝区域的局部变形,而环向焊接主要引起球台结构的整体变形,会使球台结构的几何形状发生较大改变。因此,从减小焊接变形的角度出发,如工厂加工能力许可,建议不设置环向焊缝,仅设置径向焊缝,并将坡口的大端设置在过渡环结构外表面。

图2 典型工况下过渡环结构的焊接变形

表1 过渡环结构焊接典型工况

表2 典型工况下过渡环结构无量纲焊接变形计算结果

5.2.2 焊接变形的局部超差分析

焊接变形除了引起结构的整体几何变形外,还会引起结构的局部偏差。根据《潜艇结构设计计算方法》[9](以下简称“GJB/Z21A-2001标准”)第16.2节对耐压船体壳板的偏差规定:壳板纵、环焊缝区的局部凹凸度和板壁差异值不应超过0.2t;当差异值大于0.2t时,环向加强筋或纵向加强筋加强。本文对各焊接工况厚壁球台结构的局部超差进行分析,分析结果详见表3。表中W为局部凹凸的最大值,t为球台结构的厚度。测量W时的肋骨间距取与过渡环结构相连的斜椎壳处的肋骨间距。表中单位为:W/t×10-1。

表3 过渡环结构局部超差结果

从表3可以看出,各焊接工况下结构的局部超差均满足有关标准要求,不需进行超差加强;环向焊缝处的局部超差较小,径向焊缝所引起的局部超差较大;最大局部超差出现在焊缝3处的径向焊缝附近。对比以上结果可以看到,仅由径向焊接所引起的过渡环结构的局部超差不大,而环向焊接单独作用及径向焊接、环向焊接共同作用所引起的球台结构的变形较大。由分析结果可以看出,为减小结构局部超差,建议不设置环向焊缝,仅设置径向焊缝。

6 球壳结构焊接工艺分析

6.1 概 述

球壳结构是球面艏端舱壁结构的主要组成部分,球壳结构焊缝的可能位置如图3所示。按原加工方案,球壳结构拟设置4道焊缝,其中焊缝2、3、4位置固定不变,焊缝1的位置分别取距中心线距离为0、(3/40)R、(3/20)R、(9/40)R、(3/10)R、(3/8)R、(9/20)R处,其中R为球冠结构的半径。由于坡口为不对称X坡口,如图1(c)所示,因此,本文对球壳结构的焊接工艺的讨论共分16×7种。

6.2 计算结果及分析

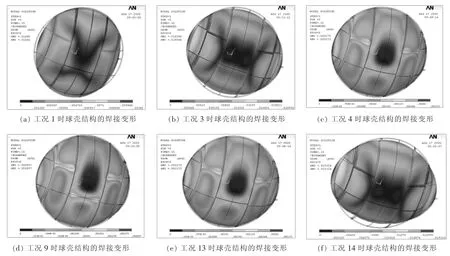

同过渡环结构的焊接变形讨论相同,为便于讨论本文,在此仅给出部分典型工况球壳结构的焊接变形(图4)。典型工况的焊接工艺见表4。同时定义无量纲焊接变形量δ/R,其中R为球冠结构的(平均)半径,该参数反映了焊接变形对结构几何形状的影响程度,该焊缝位置的焊接变形计算结果见表5。

图3 球壳结构及焊缝可能位置示意图

图4 典型工况下厚壁球壳结构的焊接变形

表4 焊缝1在中心线时球壳结构典型焊接工况

由图4可以看出,采取工况4及工况13的焊接工艺所得球壳结构的焊接变形较小,而采用工况3及工况14的焊接工艺所得球壳结构的焊接变形较大,采用工况14的焊接工艺所得球壳结构的焊接变形最大。由此可以看出,当焊缝位置一定时,坡口形式对焊接变形有较大影响,焊缝的坡口形式不同时球壳结构的焊接变形有较大差异。

由表5可以更为直观地得到各焊接工况下的焊接变形。可以看出,当X型坡口大端设置在球壳内表面时(即焊接坡口形式选工况9时)球壳结构的焊接变形最小。对比同一焊缝位置时球壳结构的焊接变形可以看出,当焊接坡口形式为工况1、工况3、工况14时,球壳结构的整体焊接变形较大,焊接变形不满足使用要求;而当焊接坡口形式采用工况4、工况9及工况14时,球壳结构的整体焊接变形较小,焊接变形满足使用要求;这说明坡口形式对球壳结构的焊接变形有很大影响。对比同一坡口形式下球壳结构的焊接变形可以看出,焊缝1的位置对球壳结构的焊接变形影响各有不同,但其影响不大。总体而言,从减小焊接变形的角度,建议将坡口的大端设置在球壳结构内表面,并将焊缝1设置在艇中心线附近。

表5 各焊接工况下球壳结构无量纲焊接变形

7 结论

本文在已开发焊接程序的基础上,采用固有应变弹塑性有限元方法,对球面艏端舱壁结构的焊接工艺进行了分析。通过前面的分析,可以得到以下主要结论:

1)对于过渡环结构的焊接,环向焊缝的设置是过渡环结构整体几何变形及局部超差的主要因素,径向焊缝对过渡环结构焊接变形的影响较小。

2)从减小过渡环结构焊接变形的角度出发,如工厂加工能力许可,建议不设置环向焊缝,仅设置径向焊缝,并将X型坡口的大端设置在过渡环结构外表面。

3)对于球壳结构的焊接变形问题,焊接坡口形式是球壳焊接变形的主要因素,焊缝1的位置对球壳结构的焊接变形影响不大。

4)从减小球壳结构焊接变形的角度出发,建议将坡口的大端设置在球壳结构内表面,并将焊缝1设置在艇中心线附近。

[1]陈楚.数值分析在焊接中的应用[M].上海:上海交通大学出版社,1985.

[2]汪建华,陆皓,魏良武.固有应变有限元法预测焊接变形理论及其应用[J].焊接学报,2002,23(6):35-39.

[3]汪建华.焊接数值模拟技术及其应用[M].上海:上海交通大学出版社,2003.

[4]田锡唐,顾福明.圆柱壳体上环形焊缝焊接变形的数值分析[J].航空材料学报,1996,16(2):50-56.

[5]田锡唐,顾福明.圆柱壳体与法兰对接环形焊缝的焊接变形规律研究[J].材料科学与工艺,1996,4(3):76-80.

[6]李冬林.焊接应力和变形的数值模拟研究[D].武汉:武汉理工大学,2003.

[7]姚熊亮,庞福振,许维军,等.焊接工艺对不规则厚壁球台结构变形的影响[J].中国造船,2007,48(3):134-144.

[8]姚熊亮,刘庆杰,孙谦.球面艏端隔壁结构焊接变形研究[J].哈尔滨工程大学学报,2006,27(6):806-811.

[9]潜艇结构设计计算方法GJB/Z21A-2001[S].国防科学技术工业委员会发布,2002.

Application of Elastic-plastic Inherent Strain Method by FEM on the Welding of a Thick Spherical Bulkhead

Meng Fan-ming1Pang Fu-zhen2Yao Xiong-liang2Peng Yi2

1 Military Representative Office,Bohai Shipping Heavy Industry Co.Ltd.,Huludao 125004,China 2 College of Shipbuilding Engineering,Harbin Engineering University,Harbin 150001,China

Elastic-plastic Inherent strain method is proposed to simulate the welding of a thick spherical stem bulkhead of a submarine,which eliminates the deficiency of the thermal Elastic-plastic FEM that only suits for small-scale welding calculations.Also,the welding technique of spherical stem bulkhead is optimized and a reasonable welding technique is obtained in this paper.Base on ANSYS,a thermal Elastic-plastic welding program is developed hereby to calculate the residual strain of one welding seam.Thermal load is applied on each welding seam of the spherical stem bulkhead under the conception of equivalent residual strain method.The whole deformation of spherical stem bulkhead is achieved with the use of Elastic-plastic method.The welding deformation analysis of spherical cap structure with different welding techniques is carried out so that a reasonable welding technique is obtained.

elastic-plastic inherent strain method;thick spherical stem bulkhead;residual deformation;welding technique

文献标志码:A

:1673-3185(2009)01-67-06

2008-11-03

海军装备预先研究项目

孟凡明(1971-),男,硕士。研究方向:船舶与海洋结构物安全性

庞福振(1980-),男,讲师,硕士。研究方向:船舶与海洋结构物安全性。E-mail:pangfuzhen@yahoo.com.cn

姚熊亮(1963-),男,教授,博士生导师。研究方向:船舶与海洋工程结构动力学