核桃制油及深加工技术的比较研究

2009-03-20李子明徐子谦王也

李子明 徐子谦 王 也

摘要:本文根据核桃破壳取仁时产生的6种不同核桃仁的原料特点,结合我国四种常见的核桃制油工艺技术及装备,阐述了不同产品方案与工艺路线的优缺点,并结合项目投资规模和市场需求等因素,明确了企业确定产品方案及工艺路线的具体原则。

关键词:核桃制油工艺装备

1前言

核桃是我国重要的经济作物之一,在我国大部分省市、地区均有种植,2007年我国的核桃产量已经达到63万吨。鉴于核桃的营养、医疗保健价值及其经济、社会和生态效益,核桃及其制品越来越受到人们的青睐。随着物质文化生活水平的提高,人们对核桃产品的需求已经不再局限于初级加工品,形形色色的核桃深加工产品已经占据了核桃市场的相当一部分份额,且价格也一再攀升。但是现在的核桃深加工企业往往只有一种生产工艺,产品单一,对市场适应能力差,这是目前我国核桃深加工企业所面临的最大问题。对核桃加工企业来说,如何将含油60%~70%的核桃进行合理深加工及综合利用是当务之急,因此核桃制油是核桃综合加工利用的重要方面。本文重点介绍了四种现阶段工业化核桃制油的工艺,并对各自的产品方案和工艺路线进行了比较分析,为核桃加工企业确定产品方案和选择工艺路线提供参考。

2核桃制油深加工工艺的比较分析

我国核桃仁制油主要有压榨和萃取两种工艺。依据油料的前处理温度及榨机榨膛的温度能否导致核桃蛋白发生热致变性,压榨法制油可分为热榨和冷榨两种。压榨装备分为螺旋榨油机和液压榨油机两大类。目前,螺旋榨油机是热榨工艺的主要机型,液压榨油机是冷榨工艺的主要机型。也可以用螺旋榨油机生产低变性核桃蛋白产品,工艺类型介于冷榨与热榨之间,从蛋白变性程度来看应属于冷榨。常见的萃取工艺主要有机溶剂萃取(即溶剂浸出)和超临界CO2萃取两大类。上述的热榨、冷榨、溶剂浸出和超临界CO2萃取四类工艺,目前在我国核桃制油深加工领域均有使用。

2.1热榨制油工艺

2.1.1热榨制油

热榨一般需要将油料进行蒸炒,这一过程主要变化是使油料蛋白质发生热变性。热榨工艺的主流机型为螺旋榨油机,在螺旋榨油机压榨取油过程中,油料蛋白质也会发生热变性。核桃仁热榨工艺主要工艺技术参数为:蒸炒温度为125℃~135℃,入榨水分含量为5%~6。/0,入榨温度为75℃~85℃,核桃仁中含壳率为30%左右。核桃仁需要带壳压榨是螺旋热榨的一个重要特征。这是因为核桃仁是高含油油料,无法在螺旋榨油机的榨膛中建立起压力,因而无法实现压榨取油的目的。经过生产实践摸索,添加30%左右的核桃壳可以实现螺旋榨油机对核桃仁的榨油。

从热榨的温度和需要带壳压榨的特点来看,核桃仁热榨工艺的目的是直接获取核桃油,而热榨后的核桃饼只能用于饲料用途。热榨制油工艺流程见图1。

2.1.2热榨核桃油精炼

在通常情况下,热榨工艺生产的核桃油在酸值、色泽等方面均超标,无法达到《GB/T22327—2008核桃油》对压榨核桃油的质量要求,需要进行脱酸和脱色精炼。热榨原油精炼工艺有低温精炼和高温精炼两种,热榨原油低温精炼工艺流程见图2,热榨原油高温精炼工艺流程见图3。

显然,高温精炼的工艺路线较长,过程中核桃油耍经受高温环节,设备投资和生产成本也较大,已经处于被淘汰趋势。低温精炼工艺最大特点是取消了脱臭工序,使精炼温度的峰值从180℃降低到60℃,缩短了工艺流程,提高了产品质量,降低了生产成本。

近年来,核桃加工企业的生产规模增长很快,热榨的缺点逐渐显露出来。首先,热榨核桃油的品质比较差。热榨过程中会发生一些褐变反应,一些色素物质导致核桃油颜色加深,热榨原油通常需要脱色处理。热榨也会造成核桃原油酸值升高,热榨原油通常也需要脱酸处理。其次,核桃蛋白无法实现其应有的经济价值。为增加榨膛摩擦力,核桃仁需要带壳压榨,以及预处理的高温和榨油时榨膛的高温导致核桃蛋白变性较严重,热榨核桃饼不能作为食品原料进行下一步开发,只能作为饲料甚至肥料利用。第三,核桃深加工的产品方案过于简单,缺乏核桃重要组分——蛋白质的综合利用,热榨工艺无法设计高附加值的蛋白产品,经济效益比较差。为避免热榨工艺的不足,近年来冷榨工艺逐渐成为核桃深加工业的主流工艺。

2.2冷榨制油工艺

2.2.1冷榨制油

冷榨与热榨的区别在于制油过程是否使核桃中的蛋白质发生了热致变性,发生热致变性即为热榨,否则为冷榨。核桃蛋白质的变性温度为67.05℃,理论上核桃冷榨温度应该在这个温度以下。在生产实践中,核桃仁的冷榨一般在室温进行。在工业化生产中,有时也可以把温度控制在80℃以下,生产低变性核桃蛋白粉,也能满足生产速溶核桃蛋白饮料的要求。

核桃仁冷榨通常采用间歇压榨方式,其主流机型为液压榨油机。在液压榨油机压榨取油过程中,油料蛋白质不会发生热变性。国内也有将螺旋榨油机用于冷榨,属于连续压榨方式,但是油料蛋白有不同程度的变性,适用于对蛋白变性率要求不高的产品方案。

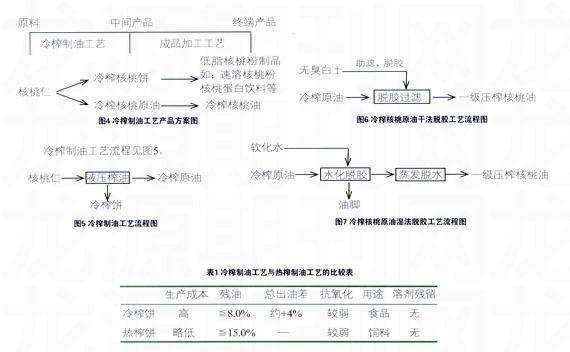

液压榨油机的核桃仁冷榨的主要工艺技术参数为:核桃仁无须含壳,入榨水分5%~6%,入榨温度为室温,在压榨过程中几乎没有温度上升,入榨前也无需进行蒸炒、调质。冷榨核桃饼可以延伸出多种低脂核桃蛋白食品。冷榨制油工艺产品方案见图4。

冷榨制油工艺与热榨制油工艺相比较(见表1):(1)两种工艺的原料等级不同。热榨核桃饼由于热变形失去了进一步加工利用的价值,因此通常选用较低档的碎小核桃仁带壳压榨;冷榨的核桃仁原料则是挑选出来的具有食用价值的一定规格的碎仁。(2)从产品方案来分析,两种工艺生产的核桃饼用途不同,热榨饼用作饲料,而冷榨饼加工食品。(3)虽然冷榨制油工艺出油率比热榨制油工艺少4%,并且生产成本也略有增加,但是整体经济效益比热榨好得多。因此,冷榨制油工艺与热榨制油工艺相比,经济上更合理,技术上更先进。对于加工没有直接食用的价值的含壳核桃仁末子,还是热榨具有优势,这实际上是一种特例。

2.2.2冷榨核桃油精炼

正常情况下,冷榨的核桃油在酸值、色泽等质量指标方面均较好,能够达到《GB/T22327—2008核桃油》对压榨核桃油的要求,不需要进行脱酸和脱色精炼等精炼工序,通常只需要高精度脱胶就能够符合国标要求,这也是冷榨油品质优于热榨油的原因之一。劣质的原油虽然可以精炼成合格的成品油,但是随着油脂精炼程度的增加,油脂中的营养物质会不断流失或被破坏。因此为保持压榨油的营养成分,应尽可能降低油脂精炼程度。

冷榨核桃原油的精炼有干法脱胶与湿法脱胶之分。干法脱胶工艺流程见图6,湿法脱胶工艺流程见图7。

显然,湿法脱胶的工艺路线较长,生产温度较高,设备投资和生产成本也较大,已经处于被淘汰趋

势。干法脱胶工艺最大特点是取消了蒸发脱水的操作工序,使精炼温度从传统工艺的105℃降低到室温,不仅提高了核桃油的品质,而且极大地简化了生产工艺和设备投入,降低了生产成本。

2.3冷预榨一有机溶剂浸出制油工艺

在冷预榨一有机溶剂浸出制油工艺中,冷预榨是指先采用冷榨制油工艺把核桃仁中约80%的油脂先压榨出来,然后再对冷榨饼采用萃取工艺提取余下的油脂,萃取后的脱脂核桃粕残油为1.5%以下。工业上常用的溶剂是6#溶剂。在冷预榨一有机溶剂浸出制油工艺中,通常采用低温脱溶技术,工艺中最高温度不超过80℃,所以脱脂核桃粕的蛋白质是低变性的,可以进一步加工成多种核桃蛋白食品,如速溶核桃粉、核桃蛋白饮料等。冷预榨,有机溶剂浸出制油工艺产品方案见图8,产品是压榨核桃油、浸出核桃油和脱脂核桃粉,可以进一步加工成速溶核桃粉、核桃蛋白饮料等。

现阶段的核桃仁有机溶剂浸出制油工艺是在大宗油料生产低温粕的基础上发展起来的,冷预榨一有机溶剂浸出制油工艺流程见图9。主要工艺技术参数为:浸出温度为50℃~55℃、入浸水分为5%~6%、低温脱溶温度为180℃、出粕温度为<80~C、干粕残油率为≤1.50%。

冷预榨—有机溶剂浸出制油工艺与冷榨制油工艺相比较(见表2):(1)从产品方案来分析,两种工艺的对于原料核桃仁的经济技术要求是相同的,属于同种级别的原料核桃仁。(2)两种工艺的核桃蛋白产品的含油率有很大差别,冷预榨一有机溶剂浸出制油工艺的核桃粉可以用在全脱脂食品方面。(3)冷预榨一有机溶剂浸出制油工艺出油率比冷榨制油工艺多出7%,但是生产成本相对增加。

显然,冷预榨一有机溶剂浸出制油工艺的特点是粕残油低而易于保存,应用在加工全脱脂食品方面具有优势。由于目前对核桃蛋白的利用方式多限于核桃乳、速溶核桃粉等液态或固态饮料领域,生产这些产品为保证产品的风味需要保留一定量油脂,这样溶剂浸出粕残油低的优势反而发挥不出来。选择冷预榨一有机溶剂浸出制油工艺的依据是根据市场需求确定是否有必要生产全脱脂产品。

2.4超临界CO2流体萃取工艺

超临界CO2流体萃取制油是把超临界状态下的CO2流体作为萃取剂,从核桃仁中萃取油脂的分离方法,是一种国际上公认的绿色制油技术。在大于临界温度31.05℃和临界压力7.39 MPa时,CO2就会处于超临界状态,这时的CO2就成为介于液体和气体态之间的单一相态,既有液体的渗透性和较强的溶解能力。又有气体的流动性和良好的传递性,能够将核桃仁中的油脂组分溶解到CO2流体中,然后再借助减压的方法使超临界流体变成普通的CO2气体,而使油脂组分离析出来,从而达到对核桃仁萃取油脂的目的。

在我国,超临界CO2流体萃取制油正在蓬勃发展,特别在高附加值的特色油中应用较多。超临界CO2流体萃取制油技术有以下的优点:(1)油脂无溶剂残留,具有非常高的食品安全性:(2)可以完整保留提取物中的生物活性成分,保证纯天然性;(3)萃取后核桃粕中的蛋白和其它有效成分未被破坏,更无溶剂残留,适宜核桃蛋白的进一步开发利用:(4)超临界CO2流体萃取全程中具有无燃性、无化学反应、无毒、无环境污染等优点,属于生产安全、环境友好的生产方式;(5)超临界CO2流体萃取核桃油的过程中核桃的外形不被破坏,可在保持核桃的完整性的前提下提取出部分油脂而得到低脂核桃仁,这种低脂核桃仁在市场上价格与全脂核桃仁相当,甚至更高;(6)超临界CO2流体萃取的核桃油色泽浅,含杂质量小,仅需进行过滤即可得到成品核桃油。与传统压榨方法相比,超临界CO2流体萃取技术具有许多优点,但也存在许多问题:(1)设备投资高,生产成本高;(2)生产工艺连续化困难,设备生产能力低:(3)能源的回收、堵塞和腐蚀等技术问题有待解决。

综合以上超临界CO2流体萃取的特点,这种萃取技术适合投资规模大、产品方案完善的企业采用。

超临界CO2应用虽有近百年历史,但一直到上世gE80年代,植物油超临界CO2萃取研究才开始逐渐增多。现在我国用于植物油萃取的超临界CO2流体萃取装置和生产线比较常见。依据产品方案的不同,超临界CO2流体萃取制油工艺大体上可以分成两类,一是冷预榨萃取制油工艺,二是直接萃取制油工艺。

2.4.1冷预榨一超临界CO2萃取制油工艺

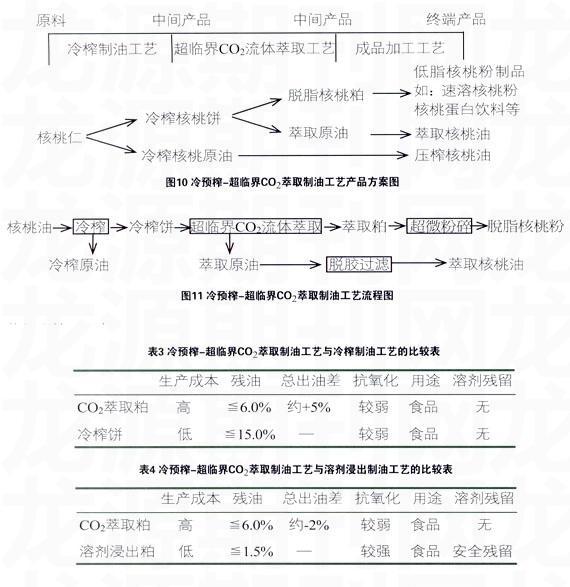

在冷预榨,超临界CO2萃取制油工艺中,冷预榨是指先采用冷榨制油工艺把核桃仁中约80%的油脂先压榨出来,然后再对冷榨饼采用超临界CO2流体萃取工艺提取余下的油脂,萃取后的脱脂核桃粕残油为6%以下。由于在冷预榨一超临界CO2流体萃取制油工艺中的最高温度不超过60℃,所以脱脂核桃粕的蛋白质几乎没有变性,可以进步加工成其它核桃蛋白食品,如速溶核桃粉、核桃蛋白饮料等。冷预榨一超临界CO2萃取制油工艺的产品方案见图10。

冷预榨—超临界CO2萃取制油的工艺流程见图11。

冷预榨—超临界CO2萃取制油工艺与冷榨制油工艺的对于原料核桃仁的经济技术要求是相同的,属于同种级别的原料核桃仁。(2)两种工艺的核桃蛋白产品的最终用途也差别不大,都是速溶核桃粉或者核桃蛋白饮料之类的用途。(3)冷预榨一超临界CO2萃取制油工艺虽然出油率比冷榨制油工艺多出5%,但是生产成本显著增加。因此,在既定的产品方案下,冷预榨一超临界CO2萃取制油工艺在经济技术方面没有冷榨制油工艺合理。

冷预榨一超临界CO2萃取制油工艺与溶剂浸出制油工艺相比较(见表4):(1)从产品方案来分析,两种工艺的对于原料核桃仁的经济技术要求是相同的,属于同种级别的原料核桃仁。(2)两种工艺的核桃蛋白产品的最终用途也差别不大,都是速溶核桃粉或者核桃蛋白饮料之类的用途。(3)冷预榨一超临界CO2萃取制油工艺的出油率比溶剂浸出制油工艺低2%,并且生产成本显著增加。因此,在既定的产品方案下,冷预榨一超临界CO2萃取制油工艺在经济技术方面也没有溶剂浸出制油工艺合理。

综上所述,在既定的产品方案

下,冷预榨一超临界CO2萃取制油工艺在与其它常见的制油工艺相比之下,经济上不具有更多优势。

2.4.2规整碎仁直接超临界CO2萃取制油工艺规整碎仁直接超临界CO2萃取制油工艺是对分选好的具有相同大小规格的具有一定破碎程度的核桃仁直接用超临界CO2流体萃取方法部分提取核桃仁中的油脂,以获得低脂的核桃仁。其特点是能够生产具有核桃仁原有外观的低脂核桃仁,以便进一步加工成高蛋白的低脂肪的核桃仁制品,如低脂高蛋白椒盐核桃仁、低脂高蛋白原味核桃仁等。规整碎仁直接超临界CO2萃取制油工艺产品方案见图12。

超临界CO2流体萃取装备是比较理想的能够保持油料原有形状并提取其中油脂的装备,在日本就有低脂高蛋白花生仁产品。对于不同完整程度的核桃仁进行萃取时,核桃仁完整性越好萃取越困难,原料核桃仁的选择和分级是很重要的。这种萃取技术与冷预榨,超临界CO2萃取制油技术有所不同,前者是变压萃取,后者是稳压萃取。规整碎仁直接超临界CO2萃取制油工艺流程见图13。

从市场需求的角度看。低脂高蛋白椒盐核桃仁、低脂高蛋白原味核桃仁等具有核桃仁原有形态的核桃仁制品是比较受欢迎的,消费者易于接受,产品销量比较好,附加值也比较高。因此,规整碎仁直接超临界CO2萃取制油工艺的产品方案具有经济合理、技术先进、产品有市场的优越性。核桃加工企业在选择产品方案和工艺路线时,应进一步考察市场需求和消费者消费理念的发展趋势。审慎选择规整碎仁直接超临界CO2萃取制油工艺及其产品方案。

3核桃制油深加工工艺的选择

核桃深加工企业选择工艺技术的原则是技术先进、经济合理。从原料核桃仁的等级来看,按照半仁、大三角仁、四分仁、碎仁、末仁、末子的顺序直接做商品仁的价值越来越低,而深加工的价值越来越高。末子因含有大量壳而最适合热榨制油工艺,末仁因不含壳而最适合冷榨。在有全脱脂核桃粉市场需求的前提下,冷榨饼适合有机溶剂萃取。在投资允许的情况下,规整碎仁直接超临界CO2萃取制油工艺可以大幅度提高碎仁的价值。不同等级该桃仁深加工的价值优化见图14。

图14仅提供了选择工艺路线的一个规则,具体的工艺路线和产品方案的设计应结合企业实际情况,没有统一模式。在考虑原料核桃仁、生产工艺、投资规模、市场需求等综合因素的情况下,一个核桃深加工企业所选择的工艺路线应当是多样化的,产品也对应是多样化的,只有这样核桃的资源优势才能得以充分发挥。