原油储罐区的危险性分析及对策

2009-03-11朱东升竺栋荣胡海兰

朱东升 竺栋荣 胡海兰

摘 要:由于石油产品具有易燃、易爆、易挥发、有腐蚀性及毒性等特性,使其在储运过程中存在潜在的事故风险,稍有不慎就会酿成重大事故,给人们的生命财产造成破坏和损失。因而有必要对潜在风险进行评估并对风险的不确定性有所了解。罐区作为石油及产品的主要储存区域,担负着液态油品和可燃气体的收发储存任务。本文以某原油储罐区为研究对象,分别采用事故树分析法、美国道化学公司火灾、爆炸危险指数法(第七版)对其事故原因及其危害性进行分析,评价各因素导致事故发生的影响程度,在此基础上提出了的相应安全防范措施,为降低罐区危险等级提供依据。

关键词:原油储罐;事故树;道化学;爆炸;分析;控制

中图分类号:TE8文献标识码:A 文章编号:1005-569X(2009)01-0030-06

1 引 言

石油生产中的物料往往具有易燃、易爆、腐蚀、毒害等危险性,这些潜在的危险性决定了在生产、运输、储存、使用等各个环节中必须严格管理。稍有不慎就会酿成重大事故,给人们的生命财产造成破坏和损失。罐区作为石油及产品的主要储存区域,担负着液态油品和可燃气体的收发储存任务。罐区占地面积大,收发作业频繁,设备检维修频次多,特别是炼油厂罐区,为配合装置生产,往往出现油罐长时间不能清罐检修或只能边生产边检修的情况,为了保持长期的安全生产、预防事故的发生、尽量减少事故发生后的损失,有必要对大型罐区进行危险性分析,找出安全隐患,积极改进,防患于未然[1]。

大量事故案例表明,火灾爆炸事故是易燃易爆液体储罐区多发事故。目前已开发出数10种安全评价方法,由于每种评价方法均具有不同的特点和不同的适用范围。如果评价方法选择不当,就可能得出不切合实际的评价结论。针对易燃易爆液体储罐区的火灾爆炸事故特点,应从事故发生的概率、事故后果的严重程度以及导致事故发生的直接原因三方面入手进行评价,得出的结论才算完整。

大型储罐有节省钢材、占地少、投资省、便于操作管理等优点。随着国民经济的飞速发展,我国油品储罐越来越趋向大型化。国内第一座10万m3大型钢制原油外浮顶储罐于1985年从日本引进。发达国家建造、使用大型储罐已有近30年历史,而我国尚处于起步阶段。大型原油储罐储量很大,潜在危险性高,影响大型储罐安全运营的因素很多,一旦发生事故,就可能引发重大事故,损失将十分惨重。本文利用事故树分析法、美国道(DOW)化学公司火灾、爆炸危险指数法分析某石化公司原油罐区事故的影响范围和伤害程度,通过综合采用上述2种安全评价方法,基本可以得出全面、清晰、准确的评价结论。

2 原油罐区事故类型分析

2.1 原油罐区的风险特征

原油在储存过程中的危险因素较多,原油的闪点范围比较宽,在发生火灾时,热波现象明显,很容易产生突沸现象。原油罐区的风险特征主要在于跑、冒、滴、漏及火灾、爆炸等。原油的特性决定了火灾爆炸危险性是大型原油储罐最主要也是最重要的危险因素。发生着火事故的三个必要条件为:着火源、可燃物和空气。

着火源的问题主要是通过加强管理来解决,可燃物泄漏问题则必须在储罐设计过程中加以预防和控制。

泄漏的原油暴露在空气中,即构成可燃物。原油泄漏,在储运中发生较为频繁,主要有冒罐跑油,脱水跑油,设备、管线、阀件损坏跑油,以及密封不良造成油气挥发,另外还存在着罐底开焊破裂、浮盘沉底等特大型泄漏事故的可能性。

腐蚀是发生泄漏的重要因素之一。国内外曾发生多起因油罐底部腐蚀造成的漏油事故。对原油储罐内腐蚀情况初步调查的结果表明[2],罐底腐蚀情况严重,大多为溃疡状的坑点腐蚀,主要发生在焊接热影响区、凹陷及变形处,罐顶腐蚀次之,为伴有孔蚀的不均匀全面腐蚀,罐壁腐蚀较轻,为均匀点蚀,主要发生在油水界面,油与空气界面处。相对而言,储罐底部的外腐蚀更为严重,主要发生在边缘板与环梁基础接触的一面。

浮盘沉底事故是浮顶油罐生产作业时非常忌讳的严重恶性设备事故之一。该类事故的发生,一方面反映了设计、施工、管理等方面的严重缺陷,另一方面又将造成大量原油泄漏,严重影响生产、污染环境并构成火灾隐患。

罐区的主要突发性风险事故分为泄漏和火灾2种类型。泄漏事故分4种情况:① 输油管泄漏;②人孔、阀门、法兰密封不良泄漏;③ 槽车阀门没关或者内漏(这3种情况,如果正常巡检,及时发现,泄漏量不会太大);④ 罐体破裂(这是难以控制,也是最恶性的泄漏事故)。罐区火灾也有4种情况:① 储罐为静止罐的情况下着火;② 罐内着火;③ 罐顶因爆炸被炸开,火势异常猛烈;④ 罐体爆裂,火势除在罐体内燃烧外,还随着油品的外溢四处蔓延。对于大型浮顶罐来说,其潜在的主要事故风险有3种:① 罐体开裂,导致大量油品瞬时外溢,遇到火源发生燃烧或爆炸事故;② 密封环处的局部火灾。目前大型外浮顶油罐普遍采用钢制双盘或者浮船式浮顶。正常情况下浮顶与油品接触,罐内几乎没有气相空间。这类油罐的火灾形式通常表现为密封环处的局部火灾;③全面积敞口火灾。

2.2 突发火灾和爆炸事故风险产生原因

从建国到20世纪90年代初,石油储运系统出现损失较大的事故近2000起,其中火灾爆炸事故约占30%。导致火灾爆炸事故的原因可以分为主观和客观两个方面。主观方面如操作人员麻痹大意、制度不严、管理不善,及缺乏防火防爆基本常识等。客观方面由于石油及其产品具有易燃易爆、易挥发、易聚集静电等特性加上作业条件和外界环境的变化,如明火、泄漏、雷电、静电等都会造成火灾爆炸事故。

2.3 石油罐区储存风险分析方法

储存系统风险分析可以采用检查表法、评分法、概率评价和综合评价法等。① 检查表法简单易行,列出检查项目清单,然后逐项检查和评定,根据总分来确定安全程度。②评分法广为流行,分为加法评分法、加乘评分法和加权评分法。③ 概率评价法则是根据系统各组成要素的故障及失误率,确定系统发生事故的概率,然后同既定的目标值相比较,通常采用事故树和事件分析,建立数学模型,确定目标函数,然后求解。④综合评价法则是根据评价对象的具体情况,采用以上各种方法的组合、交错,使得评价更加符合实际。

3 事故树法分析原油储罐区火灾、爆炸原因

3.1 事故树分析(Event Tree Analysis,ETA)介绍

事故树分析是用来分析普通设备故障或过程波动(称为初始事件)导致事故发生的可能性。 事故是典型设备故障或工艺异常(称为初始事件)引发的结果。事故树分析是使用归纳法(而不是演绎法)。事故树可提供记录事故后果的系统性的方法,并能确定导致事件后果事件与初始事件的关系。 事故树分析适合用来分析那些产生不同后果的初始事件。事件树强调的是事故可能发生的初始原因以及初始事件对事件后果的影响,事故树的每一个分支都表示一个独立的事故序列。对一个初始事件而言,每一独立事故序列都清楚地界定了安全功能之间的功能关系。

3.2 事故树的编制

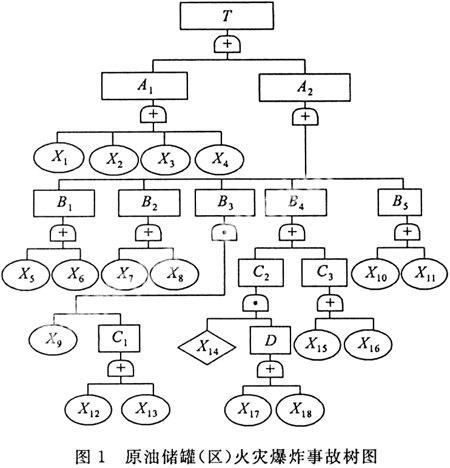

根据石化企业原油罐区固有危险特性,结合原油储存、输转的工艺特点,编制出原油储罐(区)火灾爆炸事故树图, 详见图1。

3.3 最小割集的求解[ST]

将事故树转化为布尔方程,求解最小割集,计算过程如下:

T=A1A2=(X1+X2+X3+X4)(B1+B2+B3+B4+B5)=X1X5+X1X6+X1X7+X1X8+X1X10+X1X11+X2X5+X2X6+X2X7+X2X8+X2X10+X2X11+X3X5+X3X6+X3X7+X3X8+X3X10+X3X11+X4X5+X4X6+X4X7+X4X8+X4X10+X4X11+X1X9X12+X1X9X13+X1X14X17+X1X14X18+X1X15X16+X2X9X12+X2X9X13+X2X14X17+X2X14X18+X2X15X16+X3X9X12+X3X9X13+X3X14X17+X3X14X18+X3X15X16+X4X9X12+X4X9X13+X4X14X17+X4X14X18+X4X15X16

最小割集为36个:具体如下:

{X1,X5}、{X1,X6}、{X1,X7}、{X1,X8}、{X1,X10}、{X1,X11}{X2,X5}、{X2,X6}、{X2,X7}、{X2,X8}、{X2,X10}、{X2,X11}、{X3,X5}、{X3,X6}、{X3,X7}、{X3,X8}、{X3,X10}、{X3,X11}、{X4,X5}、{X4,X6}、{X4,X7}、{X4,X8}、{X4,X10}、{X4,X11}、{X1,X9,X13}、{X1,X14,X17}、{X1,X15,X16}、{X2,X9,X13}、{X2,X14,X17}、{X2,X15,X16}、{X3,X9,X13}、{X3,X14,X17}、{X3,X15,X16}、{X4,X9,X13}、{X4,X14,X17}、{X4,X15,X16}

3.4 确定基本事件的结构重要度

根据基本事件结构重要度判断原理和基本公式可以判定原油罐区基本事件的结构重要度1,2,3,…,I18的结构重要度如下:

I1=I2=I3=I4>I9=I12=I13=I14=I15=I16=I17=I18>I5=I6=I7=I8=I10=I11

分析结果表明,I1,I2,I3,I4是最大值,它们所对应的基本事件对顶上事件的影响也最大,因此防范阀门密封失效、法兰密封失效、罐体损坏及人员操作失误引起泄漏等可以有效降低原油罐区的危险性。

4 原油储罐区火灾、爆炸危险指数分析

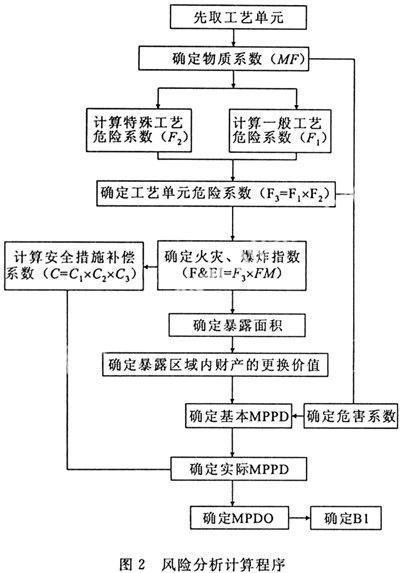

道(DOW)化学公司火灾、爆炸危险指数评价法是由美国道化学公司首创的安全评价方法,目前已经发展到了第7版。该方法通过对工艺装置及所含物料的潜在火灾、爆炸和反应物危险逐步推算的方法,客观地量化潜在的火灾、爆炸和反应物事故的预期损失,确定可能引起事故发生或使事故扩大的设备(设施),其定量的依据是以往事故的统计资料,物质的潜能和现行安全防护措施的水平。该方法比较适合化工生产系统,主要用于评价储存、处理、生产易然、可燃、活性物质的操作过程的潜在损失。整个评价过程按以下的程序进行:

a、确定评价单元;

b、确定单元物质系数(MF);

c、计算一般工艺危险系数(F1);

d、计算特殊工艺单元危险系数(F2);

e、求取工艺单元危险系数(F3);

f、确定火灾、爆炸指数(F&EI);

g、安全措施修正系数(C);

h、确定工艺单元周围的暴露面积;

i、确定危害系数;

j、求取基本最大可能财产损失(基本MPPD);

k、确定实际最大可能财产损失(实际MPPD)。

道(DOW)化学公司火灾、爆炸危险指数评价法的风险分析计算程序详见图2。

为了分析原油储罐区的火灾、爆炸所影响的区域半径以及危害程度,下面采用美国道化学公司火灾、爆炸危险指数法(第七版)对该储罐区火灾爆炸事故后果进行模拟分析。

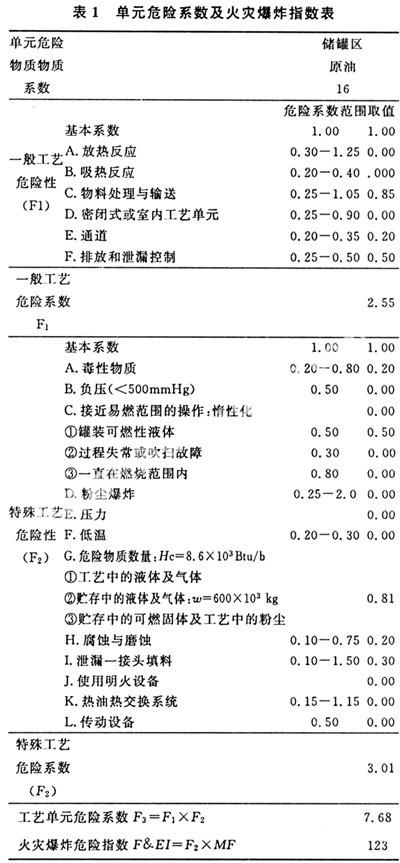

4.1 原油储罐区火灾、爆炸危险指数计算

根据美国道化学公司给定的物质系数和特性表,可以查得原油的物质系数和特性,储罐区发生火灾、爆炸的危险指数的分析计算,见表1。

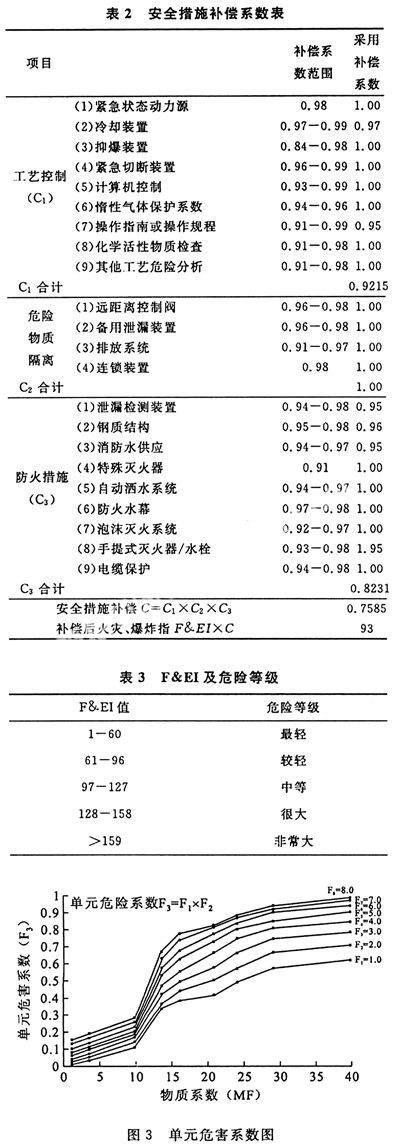

由于在建设该储罐区时,采用了一定的安全补偿措施,因此,在分析该储罐区的火灾、爆炸危险指数时也采取相应的补偿系数进行计算,见表2。根据美国道化学公司给定的火灾、爆炸危险等级判别标准,见表3,可以判定如果不采取安全措施,该储罐区的火灾、爆炸危险等级为“最大”,通过采取安全补偿措施后,其危险等级可以下降到“中等”。

4.2 暴露半径和暴露区域的计算

暴露半径是确定工艺单元中危险物质引起火灾或爆炸事故能量释放所造成破坏效应的大小。它是火灾、爆炸指数(F&EI)乘以0.84 或从道化学公司火灾、爆炸危险指数评价法中暴露区域半径计算图确定[3]。

未采取安全防护措施时暴露半径:

R=F&EI×0.84×0.034 8=123×0.84×0.304 8=31.5m。

采取安全防护措施后暴露半径:

R=F&EI×0.84×0.003 48=93×0.84×0.304 8=23.8m。

暴露区域面积:

S=∏R2=3.14×23.8×23.8=1 778.6m2。

4.3 危害系数的确定

危害系数由单元危险系数(F3)和物质系数(MF)确定,经查道化学公司给定的单元危害系数计算图得知,该单元危害系数=0.78。单元危害系数图详见图3。

4.4 火灾、爆炸危险指数评价法分析结果

该储罐区F&EI值为123,经安全措施补偿后,该储罐区F&EI值为93,火灾、爆炸危险等级从“中等”降为“轻度”;距该储罐区31.5m半径范围内的设备、设施有78%可能遭受火灾、爆炸破坏。

5 安全控制措施建议

5.1 间距要求

设计 、建设原油储罐区时除必须严格按照国家相关标准技术规范保持防火间距以外,还应该根据储罐最大容量、防火堤最大面积等实际情况分别计算其危害半径,保持足够的安全间距。

5.2 防止原油泄漏控制措施

(1) 定期检查罐体和管线上的阀门及其连接法兰的状况,防止泄漏发生;

(2)定期检查罐体状况,防止因腐蚀等原因造成罐体开裂、穿孔。

5.3 点火源控制措施

(1) 加强安全检查,严禁携带火种、手机、穿戴带铁钉的鞋、化纤衣物等进入罐区;罐区内严禁吸烟;

(2) 生产、检修动火必须办理动火证并严格执行“十不动火”规定;

(3)罐区内所有电气设备(包括移动电气设备)均必须采用防爆型,并定期对防爆电气设备进行检查,防止损坏失效;

(4) 作业时应采用不发火花工具,严禁使用钢制工具敲打设备或相互撞击、抛掷;

(5 )保持防雷、静电接地设施随时处于合格有效状态;

(6 )进入储罐区周围的车辆必须佩戴完好的阻火器、正确行驶,不要在储罐区周围修理车辆。

5.4 防腐蚀措施

原油储罐底部总是沉积着一定厚度的含盐水,当储存重质或含硫量、酸值较高的油品时,对防腐的要求更高。虽然目前国家对储罐的防腐蚀设计还没有统一标准,但对于储量巨大、腐蚀性严重的大型原油储罐而言,系统全面地设计并实施防腐的重要性是不言而喻的。

5.4.1 外壁防腐

罐底外壁除按常规做外防腐涂层外,宜参考石油天然气行业标准/T0088-95《钢制储罐罐底外壁阴极保护技术标准》,采用牺牲阳极或强制电流阴极保护法,该阳极可兼做储罐的防雷、防静电接地极。值得重视的是,必须改变传统的铜接地极——因此时铜为阴极,罐体钢却成为阳极,从而加速腐蚀。宜改用锌或镁电极。

5.4.2 内壁防腐

即使采用了涂层防腐,仍应根据情况考虑采用牺牲阳极的必要性,以减轻涂层缺陷时的腐蚀。涂层绝对不能使用导静电防腐涂料,因它与牺牲阳极并用会加速阳极溶解,失去应有的阴极保护作用[4]。内壁的牺牲阳极宜选用铝(Al)基合金阳极。

5.4.3 防 腐

罐壁防腐的重点是底部水层高度范围内,应对罐底内壁1m高采用环氧基耐油耐盐水油罐专用绝缘涂料,其他部位可采用油罐专用导静电涂料。

6 结 论

通过对某石化公司原油储罐区火灾、爆炸事故隐患进行辨识与评价分级技术的研究,综合应用两种方法:事故树分析法,易燃、易爆、有毒重大危险源评价法对原油罐区的火灾爆炸风险进行了综合评估。详细分析罐区可能存在的各种火灾、爆炸事故隐患,以及各因素导致事故发生的影响程度,在此基础上提出了的相应安全防范措施,为降低罐区危险等级提供依据。

参考文献:

[1] 刘铁民,吴宗之,耿凤,等.迈向新世纪的中国劳动安全卫生[R].见:二十一世纪安全生产宏观战略研究.国家经贸委安全科学技术研究中心,2002.

[2] 黄志.油罐内腐蚀与防护[J].油气储运,1996,15(7):15~17 .

[3] 国家安全生产监督管理局.安全评价(第三版)[M].北京煤炭工业出版社,2005.

[4] 牟善军,王广亮.石油化工风险评价技术[M].青岛:青岛海洋大学出版社出版,2002.

[5] 吴宗之,高进东,魏利军.风险评价方法及其应用[M].北京:冶金工业出版社,2003.

[6] 李树茂,刘军,蔡永梅.关于甲醇池火灾事故后果计算的探讨[J].化工安全与环境,2006 (18):7-8.