龙钢高炉水渣混凝土砖的研究

2009-01-18王军张朝晖巨建涛

王 军 张朝晖 巨建涛

摘要:以龙钢高炉水渣为主要原料,配以石灰和石膏为碱性激发剂,水泥作为交结剂,通过配料、轮碾、压力成型,自然养护制成的MU10等级的免蒸高炉水渣混凝土砖,有较高的强度和耐久性。实验结果表明:高炉水渣和碱性激发剂相结合作为胶凝材料可以部分或全部替代水泥,同时高炉水渣利用率达到85%以上,大大降低了生产成本,具有良好的社会效益、经济效益和环境效益。

关键词:高炉水渣;体积安定性 :碱性激发剂:抗压强度

中图分类号:X756 文献标识码:A文章编号:1006-8937(2009)20-0133-02

陕西龙门钢铁集团有限责任公司年产钢400万吨,年产高炉水渣40万吨左右,目前有历年堆积废钢渣200万吨。龙钢从1985年开始冶金渣的综合利用工作,龙钢环保公司投资建成了利用高炉水渣生产免烧砖2000万块的生产线,取得了社会、经济双重效益。利用高炉水渣生产免烧砖,它是以高炉水渣为集料,以水泥、石灰为交结料,配以各种外加剂而制成的承重和非承重砖体,它是开发渣山综合利用的一项新途径,既能合理利用高炉水渣,又能为建筑业提供经久耐用,价格低廉的材料。

1原料及其特性

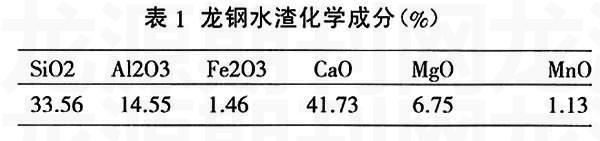

①高炉水渣。本研究用的是龙钢炼铁厂的高炉水渣(以下简称水渣),水渣经磁选后通过3mm孔筛。水渣作建材用于生产水泥和混凝土,由于水渣具有潜在的水硬胶凝性能,在水泥熟料、石灰、石膏等激发剂作用下,可以作为优质的水泥原料,可制成:矿渣硅酸盐水泥、石膏矿渣水泥、石灰矿渣水泥、矿渣砖、矿渣混凝土等[1,2]。该水渣的化学成分和矿物组成见表1。

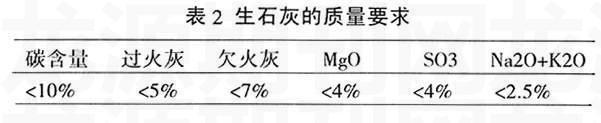

②生石灰。细度要求为0.080mm方孔筛,筛余量不大于25%。生石灰要保证有效CaO含量不低于70%,有效CaO含量越高,其对高炉水渣的技法效果就越好。MgO含量要尽量控制,尽量小于4%,因为MgO会影响产品发生吸水反应,产生体积膨胀,使免烧砖炸裂,安定性不良,而且会延长反应时间。同时还会使砖坯在养护晒干过程中,还没有形成一定强度就已经开裂,另外,石灰的含碳量、可溶性盐类含量也会影响免烧砖的质量,因此,选用优质石灰十分重要。实践表明, 生石灰掺量一般应控制在8 %~18 %。对生石灰的质量要求见表2。

③石膏。石膏也是免烧砖的重要原料之一。他用量虽然不大,但却对高炉水渣的活性激发有很大影响。石膏的加入可以加速石灰与SiO2、Al2O3的化学作用,促进水化硅酸钙、氯酸钙的形成,并可加速胶凝物质的结晶过程。在免烧砖反应体系里,石膏起到的是促进剂的作用。他可以和石灰产生协同效应,是激发作用更好的发挥。同时石膏又可以与Al2O3反应,形成铝硫酸钙胶凝物质,对免烧砖的强度提高产生直接作用。另外,在免烧砖的配合料中加入相当于石灰用量的2%~3%的石膏,可以使石灰浆体的膨胀值控制在1%左右,有利于体系的安定性。同时,石膏对石灰有缓凝作用,可影响其消化速度,发挥了凝固调节效应,从而可以提高免烧砖的早期强度,尤其对免烧砖的抗折强度影响很大。为降低制品成本,也可以大量利用工业化学石膏。

④水泥。应优先选用高碱度的普通硅酸盐水泥,尽量避免选用低碱度硫铝酸盐水泥、铁铝酸盐水泥以及低碱度硅酸盐水泥。因为水泥的碱性有利于激发高炉水渣的活性,水泥既是交结料又是活性激发剂,其碱度高些,激发效果会更好。

⑤成型水。生产中用水量与水渣的含水量有关。混合料的水料比对制品强度会产生直接影响,水料比过大,坯体不能压实, 会出现变形甚至倒塌, 成品的空隙率就大。水要预热到60℃以上,使用热水有利于提高拌合料的温度,提高反应速率,缩短免烧砖的固化时间,克服其初期强度低的弊病。水料比如果小,混合料松散,成型性差,易出现分层和缺棱掉角现象。

2水渣不稳定性的机理[3,4]

影响水渣稳定性的因素很多,主要是由于水渣中的氧化钙和氧化镁不能和二氧化硅等成分充分反应而形成游离氧化钙(f-CaO)和游离氧化镁(f-Mgo)存在于渣中,在作建材或工程材料使用时遇水进行下列反应:

f-CaO+H2O→Ca(OH)2体积膨胀98%

f-MgO+H2O→Mg(OH)2体积膨胀148%

水渣吸水后,f-CaO要消解为Ca(OH)2,体积将膨胀,MgO会变成氢氧化镁,体积也要膨胀,只有f-CaO、MgO消解完或含量很少时,才会稳定。尤其f-Mgo常温下完全消解的时间可长达20年之久,由于上述原因导致道路、建材制品或建筑物的开裂而破坏。

水渣中含游离氧化钙(f-CaO)、MgO、C3S、C2S等,这些组分在一定条件下都具有不稳定性。碱度高的熔渣在缓冷时,C3S会在l 250℃到1 100℃时缓慢分解为C2S和f-CaO;C2S在675℃时β—C2S要相变为y—C2S,并且发生体积膨胀,膨胀率达10%。

3水渣混凝土砖的生产

3.1水渣混凝土砖的生产工艺流程(图1)

3.2原料配比

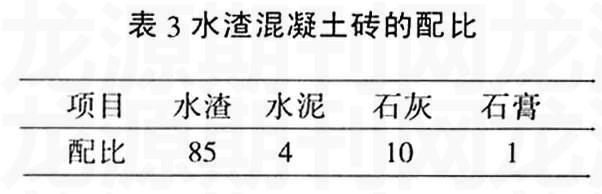

在水渣混凝土砖生产线上使用了如表3所示的配比。实际生产时,生产出强度等级不同(MU10~MU20)的转产品。

3.3工艺参数

①要求水渣的粒度小于2 mm,其中5%~10%的水渣磨细至0.03 mm方孔筛筛余不大于15%。②石灰和石膏的细度要求为0.08 mm方孔筛,筛余不大于25%。③混合料的干混时间控制在2~3 min,湿混时间控制在1分钟。④混合料的含水率冬季应控制在10%~12%之间,夏季12%~14%。⑤成型压力为19 MPa。⑥自然养护28天后出厂。

4水渣混凝土砖的特点及技术性能

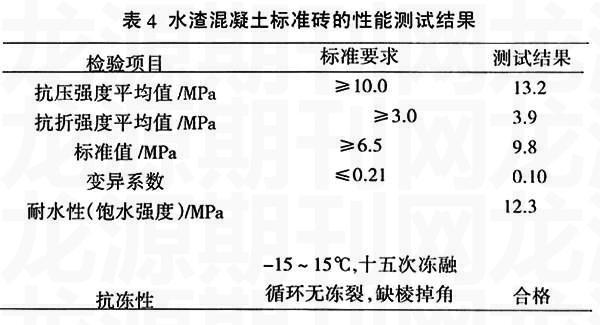

抽取按表3配比生产的(240mm×115mm×53mm)标准砖,经西安建筑科技大学材料学院实验室按《气体砖试验方法》测试的结果分别见表4。

5结 语

①水渣在建材方面的应用必须解决的问题是提高水渣的体积安定性,使水渣产品达到应用领域的要求。水渣的稳定性决定了水渣能否在建材行业得到有效利用,水渣处理工艺的确定取决于水渣的利用途径,所以水渣处理工艺是水渣实现资源化利用的前提条件。②通过对龙钢水渣混凝土砖的研究表明:水渣具有较高的活性,在外加剂石灰、石膏的的催化作用下,可以部分取代水泥作为凝胶材料,既降低了成本又提高了产品的废渣利用率。

参考文献:

[1] 肖琪仲.钢渣的膨胀破坏与抑制[J].硅酸盐学报,1996,24(6): 635-637.