大型全回转起重机销齿圈的制造工艺

2009-01-18胡启丽

胡启丽

摘要:文章通过结合武桥重工独立设计制造的400吨全回转起重机实例,介绍了大型全回转起重机销齿圈的制造工艺和制造中的重点难点,并通过规范销齿圈的制造工艺及要求而提出解决方法。

关键词:制造业;工程机械;制造工艺

中图分类号:TH213.3 文献标识码:A文章编号:1006-8937(2009)20-0111-03

随着制造业日新月异的飞速发展,各种类型的工程机械正向大型化不断前进.以门式起重机为例,在二十世纪90年代初,我国独立设计制造的全回转起重机的起重能力大多在100t以下,幅度也大多不超过20米,经过近20年的发展,现在的全回转起重机的起重能力已达到数千t.起重机的超大型化,直接导致制造难度急剧加大,因此,一份合格的制造工艺是起重机制造满足设计和使用要求的最基本、最核心的保障之一。下面,以武桥重工独立设计制造的400 t全回转起重机的销齿圈为例,向大家简述该部件的制造工艺。

1400 t全回转起重机简述

本起重机为动臂、全回转、全液压传动的船用起重机。主要应用于我国沿海遮蔽水域及长江上的桥梁工程施工起重作业,可完成桥梁施工作业中的桥梁基础围堰施工、钢护筒插打、水上施工平台吊装及平台设备吊装、钢筋笼安装、预制桥梁构件安装架设等各项工作。

起重机安装在船体上,起重机的最大起重力矩为400t×30 m,最大起升高度65 m,;拖航时起重机的吊臂搁放在船艉方向的专用支架上,此时起重机的最大高度距水面23.81 m。

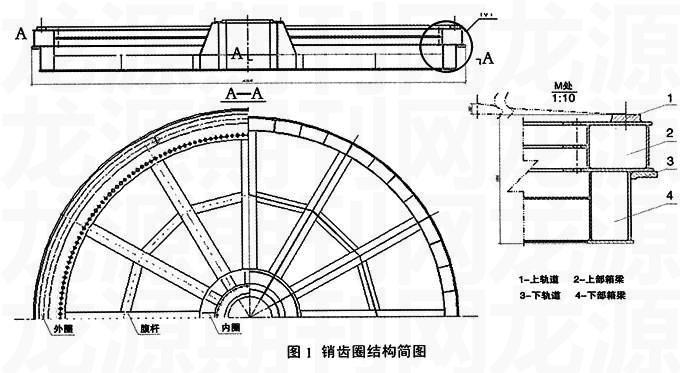

销齿圈作为起重机回转部分的回转基础,是整个起重机的核心部件之一。该部件为圈形结构,分内圈和外圈,内外圈之间采用工字形腹杆连结,形成一个整体,外形尺寸:1 404 mm×φ13 644 mm.外圈由上下轨道和上下箱梁组成,上下轨道采用30CrMo高强度钢制造,其余结构均由Q345C钢板焊接而成,如图1所示。盖板及腹板的对接焊缝是I类焊缝,盖板与腹板的组合焊缝以及轨道与盖板的组合焊缝均是Ⅱ类焊缝。

2销齿圈制造的重点难点及解决方法

①销齿圈的焊缝质量和尺寸精度要求高,截面尺寸大、刚性大。在焊接过程中,由于受结构尺寸及现场起重条件的限制,无法对销齿圈反复翻转,只能利用合理的装配及焊接顺序进行变形控制。焊后一旦发生变形则无法矫正,因此,销齿圈的制造关键就是如何在制造过程中控制好焊接变形。

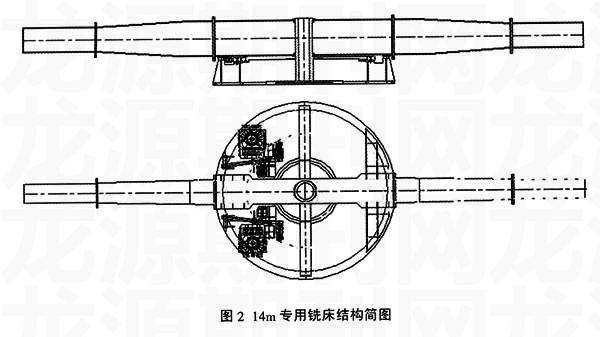

②销齿圈外圈的上下轨道均需要进行热处理和机加工,由于轨道直径超大,普通的标准铣床无法满足施工需求,为此,需要设计一套专用铣床和热处理装置以满足施工要求,专用铣床详见图2所示。

③销齿圈外圈内侧均布有220-φ82的销孔,为保证销孔与回转机构齿轮啮合准确,则销孔之间的孔距及销孔至回转重心的距离均需严格控制,为此,需要设计一套专用模板并用特殊的工艺方法以满足精度要求。

3销齿圈的制造工艺及要求

3.1零件制作

下料后的零件应用机械法或火焰法矫正,钢板平面度≤1‰mm,型钢直线度≤1‰mm。矫正允许偏差应符合《铁路钢桥制造规范》(TB10212-98)中的规定。

3.1.1盖板

采用数控切割的方法完成。放样时,宽度方向不留机加工余量,仅留切割余量3 mm;长度方向留拼装余量30~50 mm左右。

3.1.2腹板

采用数控切割的方法完成。放样时,宽度方向不留机加工余量,仅留切割余量3 mm;长度方向留拼装余量30~50 mm左右。

3.1.3肋板

采用激光切割的方法完成,以保证截面的变形。

3.1.4坡口制造

上、下盖板和腹板的对接,可采用单面焊双面成形工艺,坡口角度为30~40,单面V形坡口,以减小开坡口和焊后翻转的工作量。

3.1.5组装、焊接及机加工

①装配、焊接顺序。

将销齿圈内圈拼焊成一整体。

划中心十字线、水平腰线、加工圆线。

校正工件并压紧,车内圈中心法兰外径及圆台平台达图纸尺寸。

组合销齿圈所有零件。

顺序:外圈下部箱梁下盖板-外圈下部箱梁腹板-外圈下部箱梁横肋板-外圈下部箱梁上盖板-外圈上部箱梁腹板-完全上部箱梁横肋板-完全上部箱梁上盖板-上下轨道-工字形腹杆等。

将公司原小动力铣床与中心法兰联固并用加长臂杆校正销轮处各盖板、腹板、轨道、反滚轮。

以中心法兰为基准,将14 m全回转铣床胎具与法兰点焊为一整体,用小铣头铣床铣φ4 980×φ3 700圆形平面一圈,作为14 m铣床的安装基础。

在销齿圈中心处将14 m全回转铣床与胎具联固成一整体。

以中心法兰已加工平面为基准划两轨道加工线。

铣轨道面。

调试铣床:回转铣床安装完毕后采用快进转速,顺时针进行试运转一周,充分调试直至满足功能要求。

校正工件:以销齿圈中心法兰已加工平面为基准,采用快进速度校正上下两轨道。

铣上下轨道:分两刀铣削,第一刀粗铣,进刀量5 mm;第二刀精铣,进刀量2 mm。

轨道面淬火:采用专用淬火装置对上下轨道淬火,硬度HRC38-42。

由于要求表面淬火的轨道直径大,轨面宽,现有的设备不具备淬火条件,必须采用非常规的方法,而对轨道面进行火焰淬火比较实际且符合规范要求。

火焰淬火工艺:由于轨道淬火需连续加热且加热面积较大,轨道宽,需要大功率的火焰加热喷枪;轨道整个圆周长,需连续加热尽量减少淬火软带的产生,这就需要有能连续供气的气源;为了均匀加热就必须使火焰加热喷枪沿轨道圆周匀速运动。采用专用的氧割小车,利用小车带动火焰喷枪和喷水嘴匀速运动对轨道进行火焰淬火。

制孔:采用专用铣床划220-φ82孔中心线。

将Z3080钻床紧固于工字形腹杆上盖板处,校正220-φ82孔线,用局部钻孔模板(6孔一组)钻φ82第一层孔,在第一层和第二层之间装专用定位套钻φ82第二层孔,用第一二层孔导向,钻第第三层孔。

②组对间隙。

上、下盖板及腹板在对接时,均应留有一定的间隙1-3mm,以保证单面焊双面成形。两腹板与下盖板在组对时,应尽量减小组焊间隙.间隙量<1.0mm,以减小焊接变形。长短肋板在与上盖板进行组对时,也同样应将各组件压紧,以尽量减小组焊间隙。

3.1.6焊接工艺

要保证箱形主梁的焊接质量,并有效控制其焊接变形.焊接工艺是关键。

①施焊前,先检查坡口及组对质量,如发现尺寸超差.应及时处理后再施焊。

②焊前必须清除坡口及焊缝两侧各20 mm范围内的油、污、水、锈及其他杂质。

③焊接顺序:先焊上、下盖板及腹板的对接焊缝.再焊两腹板与下盖板的2条纵缝;焊接过程中,应尽量采用2名或4名焊工同时、对称地进行焊接,以防止主梁发生扭曲变形。

④选用合理的焊接工艺参数:焊接方法采用焊条电弧焊,焊条直径为4.0 mm,焊接电流为160~200 A,电弧电压为22~25 V。

4结 语

对于此大型全回转起重机的销齿圈,在不具备大型吊装设备、且普通机加工设备无法完成机加工的情况下,文章采用合理的装焊顺序、工艺措施及专用机加工、热处理设备,成功地弥补了设备方面的不足,避免了对箱形梁的反复翻转,保证了箱形梁的焊接及机加工、热处理质量,并满足了尺寸和精度要求。

参考文献:

[1] 王金诺,张质文.起重机设计手册[M].北京:中国铁道出版社,2001.

[2] 周学军.钢结构设计规范[M].济南:山东科学技术出版社,2003.

[3] TB10212-98,铁路钢桥制造规范[S].