舰船总段整体吊装研究和实施

2008-01-29,,

,,

(沪东中华造船(集团)有限公司,上海 200129)

目前船舶市场异常繁荣,但国内船厂产能严重不足,特别是船台、船坞利用效率更是生产过程中的薄弱环节,如何缩短在建船舶的船台(坞)占用时间一直是业界所关注的焦点。民用船舶建造时大多采用大型、巨型总段建造法,以期尽量缩短船台(坞)周期;而军用舰船仍采用分段散吊的形式,与壳舾涂一体化区域造船的技术现代化目标相距甚远。虽然有些型号的军用舰船采用的是总段吊装的形式,但主要是用钢梁抬吊,此方法仅限于型宽较小的舰船,且钢梁通常需要特制,工时和材料费用居高不下。

我公司建造的某型舰船产品采用主甲板下环形三总段建造法,由于本舰型宽较大,不宜采用钢梁抬吊的方式,而需将吊点直接布置于船体上,考虑到舰船本身的结构特点,即板材薄、结构相对较弱、开孔多、设备繁杂等,以往军舰建造中并没有这方面的经验可供借鉴,因此,必须设计全新的吊装及加强工艺,攻克相关技术难关。

1 目标及方案设计

1) 吊装过程首先必须保证100%安全进行,吊装结束总段必须保持无损伤,无永久变形。

2) 需要尽可能缩短船舶的建造周期,特别是船坞周期,目标节省25~35 d。

根据现有的条件和设定的目标,借鉴民船建造中的吊装经验,设计出2套方案。

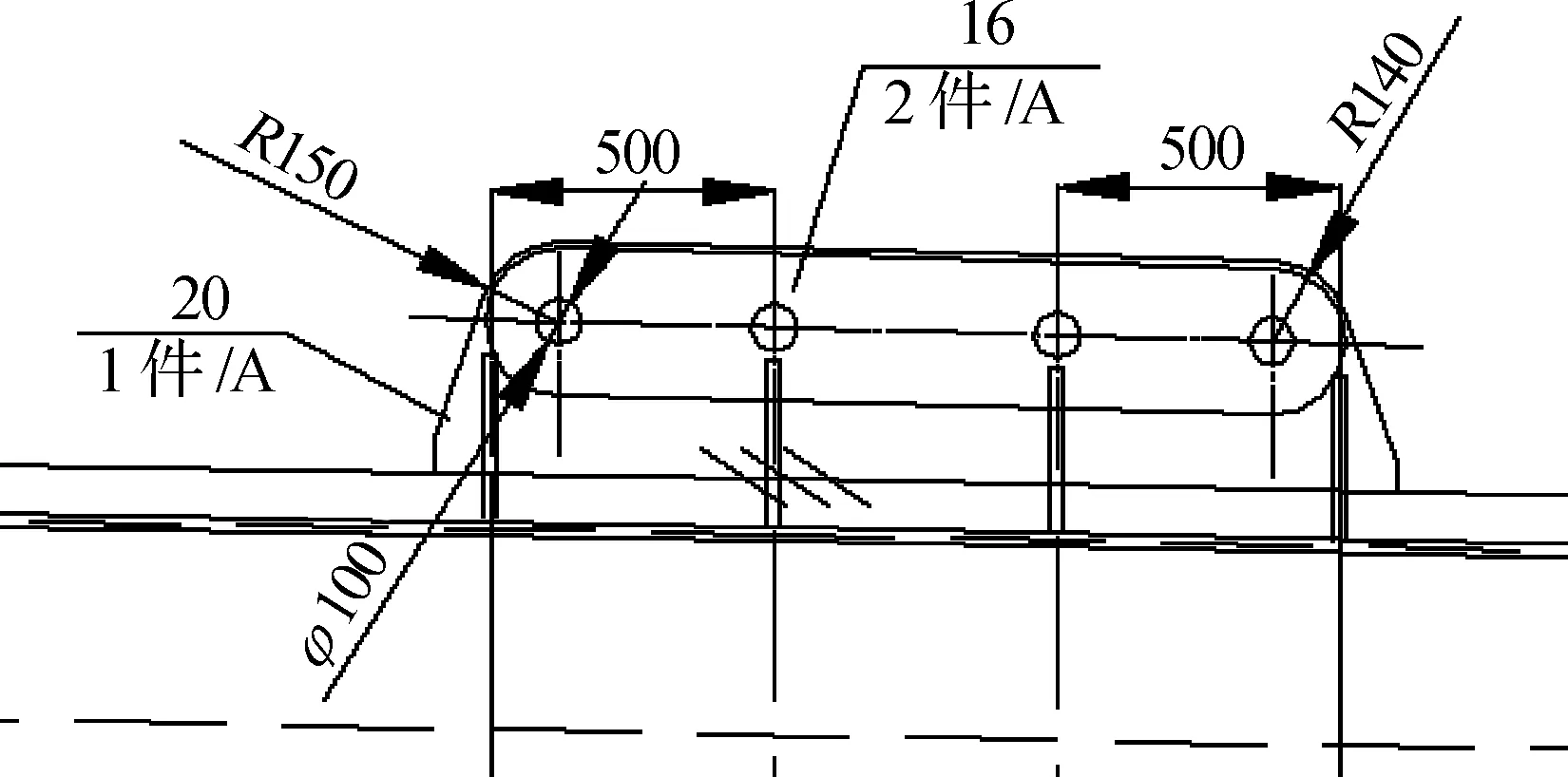

方案1:吊点设置于舷顶列板面内,将原单个的吊环集成于一个吊环链(见图1),两舷首尾分别布置两组,功能等价于32个独立吊环。甲板、舷顶列板及相关结构局部加强处理。

图1 方案1吊点布置示

本方案采用集成吊环设计,优点是对船体本身改动少;吊点较为集中,工装布置方便;吊环加工简单,材料利用效率较高。缺点是吊环拉力全部施加于外板,容易造成外板变形或撕裂;外板局部更改对影响板缝编排,有碍船体美观。

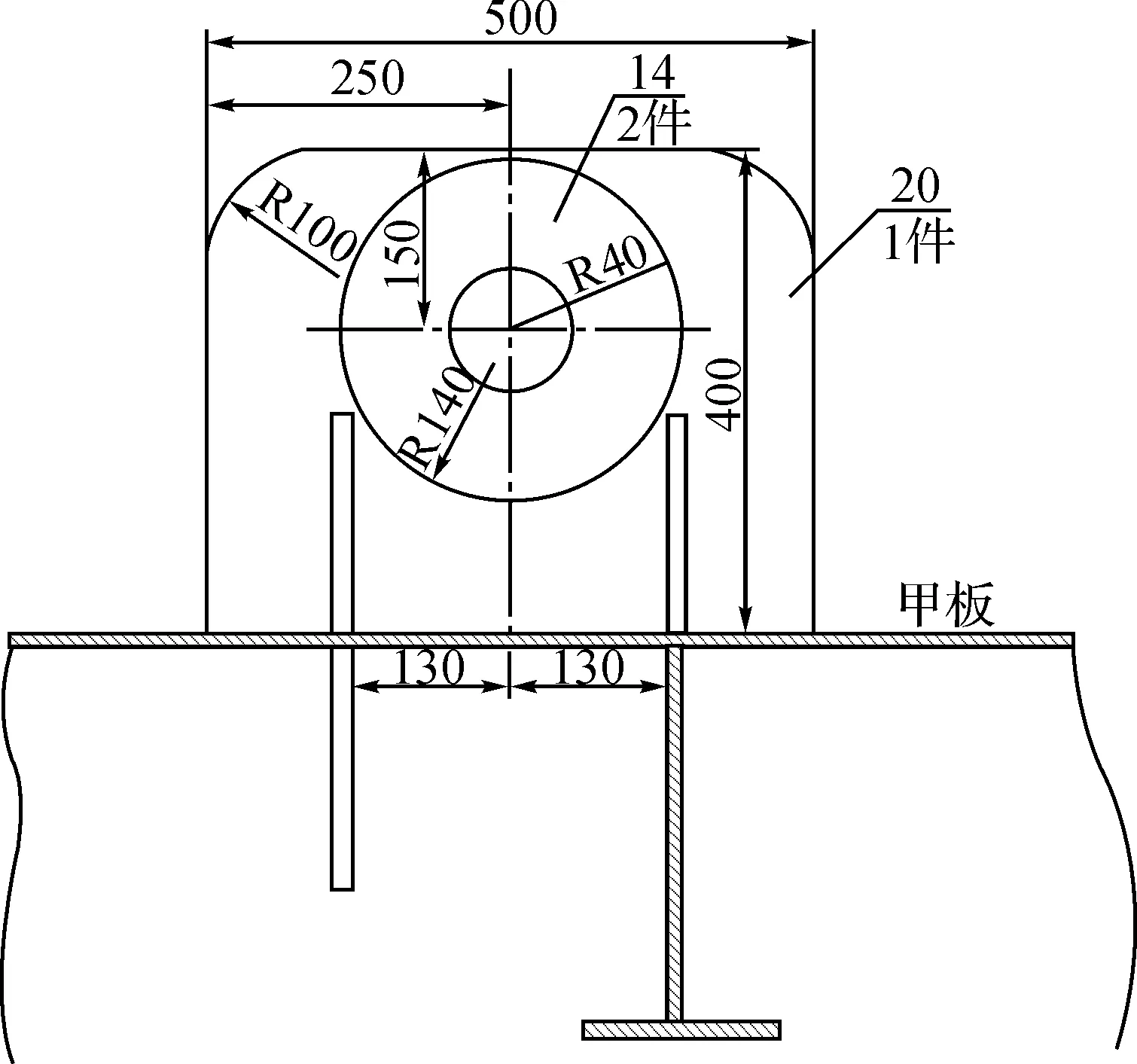

方案2:吊点布置于甲板面上,根据方案特别改进吊环设计(见图2),根据各总段的特殊情况分别考虑吊点的布置,数量和型号也相应灵活处理,相关区域的结构作小幅调整。

该方案的优点是可以逐个对总段进行调整和优化设计,船体线型对吊环的布置影响较小,对起重设备的要求较低;此方案只对船体内部构件进行结构优化,不会影响船体外观;结构优化时所增加的重量分布均匀,对舰船整体重心影响较小;吊环可全部布置于主横隔壁或强肋骨框上方,使船体受力更均匀;由于受力点分散,力的传递连续,因此船体变形将会更小。

缺点是吊环较为分散,需要改动的结构相对较多;吊运时钢丝绳与甲板面成一定角度,会产生甲板面内的纵、横向分力;需要的临时加强较多,材料利用效率降低;施工所耗费的工时相对较多。

综合考虑2套方案的优缺点,结合公司现有的生产工艺、施工能力、相关设备的运行效能等,决定采用方案2。

图2 方案2吊点布置示意

2 方案优化及详细设计

2.1 确定吊装状态

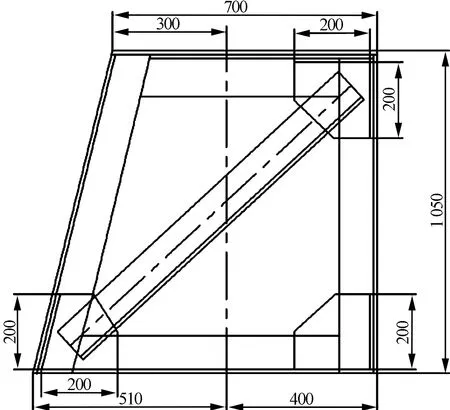

本舰在船坞建造,由于线型变化比较明显,坞中现有水泥墩和钢墩不足以满足本舰的建造需要;且大型总段吊装时,定位比较难;考虑到节约工装的加工和材料成本,舰体采用随船架小车承托,吊装时随船架小车随总段一起吊运。为吊运安全,随船架小车与船体通过钢墩(见图3)、槽钢与船体连接,见图4,随船架小车之间以连接纵桁约束。根据船体本身结构和随船架小车的承重能力,绘制船坞布置图。

图3 钢墩侧视图

图4 随船架小车与船体连接图

2.2 重量、重心计算与控制

根据船体分段及总段划分情况,各总段分别编制重量、重心计算书,计算书中分为船体结构、随船架、连接纵桁、金属墩、墩木、内外舾装、轮机管系、电气部分和特种设备共9大类,详细列出各总段所涉及的所有结构、设备及工装的重量、重心,汇总并算出各总段的总重量和重心位置,由施工管理部门确认装舰状态下的设备、工装后进行再汇总,得出各总段吊装状态下的重量、重心。

2.3 结构加强

主船体分EZ、AZ和FZ3个总段整体吊装入坞,其中EZ总段近800 t,而该舰的船体结构平均钢板厚度很小、结构相对较弱,施工比较困难。为保障吊装顺利进行且不影响舰船的总体性能,结构总重量应尽量保持不变,因此设计时,采取多吊点化、减少结构永久性加强和适当的临时性结构支撑加强相结合的措施。

2.3.1 吊点的布置

充分考虑到船体骨架的强弱、不同骨架之间的距离、总段重量及吊环本身所能承受的载荷,最终确定各总段吊环的数量、大小和其布置方式。

2.3.2 结构永久性加强

结构永久性加强会影响舰船吨位,从而可能影响舰船的总体性能,因此,设计时严格控制结构永久性加强的范围和数量,对吊环作用区域内船体结构进行小范围的修改,以增加结构强度,如:

1) 甲板加厚,原4~8 mm局部调整为10 mm。

2) 肋骨框局部加强,由原6/8×80规格的T型材换成8/10×80规格。

3) 吊环下1 m×1 m范围内主横隔壁板厚局部增厚,由原4、6 mm换成8 mm板。

4) 2个纵骨间距内的所有非水密开孔均以与所补结构板等厚的水密补板补强。

经过仔细核算,全舰重量共计增加4.181 t,由于分布均匀,因此其对舰船总体吨位、重量、重心的影响非常小,原则上不会影响舰船性能。

2.3.3 临时性结构支撑加强

由于船体结构不能作大范围修改,为减小船体吊装应力和控制船体变形,设计时较多采用临时加强的方式,按其作用分为3个方面。

1) 减小应力。

(1) 取消原吊环两侧肘板,一端直接与外板相连,将外板向上延伸,且延伸部分加厚至14 mm,钢板用L907A规格;另一端换成25a槽钢,保证结构连续且避免出现结构奇点。

(2) 依附船体传递结构受力,减小应力集中。如在吊环下面的横舱壁上加装16号槽钢连接1、2甲板主要结构,并与舱壁焊接,减小舱壁的面内应力;大开口处以20号槽钢连接开口两端(侧)的主要结构,使力的传递连贯。

2) 直接作为受力构件。

由于在吊环设置时,某些肋位处没有横向构件,因此局部加装临时舱壁,并按船体基本结构形式设计,作为船体主要构件承受吊环拉力,吊装结束后拆除,不改变船体本身结构。

3) 控制变形。船体在吊运时容易因受拉压而变形,因此有必要加装临时性的支撑。为控制重量,设计时考虑情况:

(1) 吊环作用区域,以16号槽钢和100×100×8角钢连接横梁与纵桁的交点,使整个船体呈网状结构,控制变形。

(2) 在机舱大开口等涉及多层甲板的大开口处,用不同型号的槽钢组成网状支撑结构,控制结构变形,减小应力集中。

总段吊装结束后,拆除所有临时结构支撑,且不破坏船体原有结构并打磨光滑。

2.4 强度校核

船体结构有限元建模与分段施工设计同步进行,吊装方案设计完成后,模型作相应的修改,然后进行有限元计算,设定的工况尽量模拟吊装的实际情况。

初步计算后完成后,根据各总段的应力分布、变形状况,找出危险区域,对设计方案进行修改,如更换承受最大反力的吊环、增加吊环区域构件肘板、增加或增强大变形区域的临时加强材等。方案修改及时反映到有限元模型中,重新进行计算、校核。

经过对方案反复多次优化、有限元分析计算,形成吊装方案资料和有限元计算分析报告。

各总段最大合成应力:129、96.2、74.4 MPa。其中最大值与本舰所用钢板的许用应力(312 MPa)的比值为0.413,吊装是安全的;各总段最大变形分别为:13.00、5.93、6.81 mm,最大变形与船体半宽比为:0.001 625,在弹性变形允许范围内,不会对船体造成永久性的影响,满足吊装工艺目标;各总(环)段吊环承受的最大反力分别为:251.21、280.61、180.20、197.65 kN,均小于相应位置吊环的设计载荷(300、400、250、250 kN),不会有吊环失效的情况,因此满足吊装要求。

3 方案实施

实施包括2个主要阶段:结构永久性加强、总段组装。

从《建造大纲》确定建造方式开始着手吊装的技术准备,吊装所需的结构永久性加强设计与分段生产设计同步进行,同步放样。分段制造时,直接用经过修改的结构设计,可避免分段或总段成形后更换零件所带来的工时和材料浪费。同时,由于总组吊环在分段制造时就已经装焊,相关区域也提前进行加强处理,如角焊缝等,避免了分段完工后再进行焊缝补强可能出现的质量问题。

总段组装包括随船架小车的布置、随船架小车与船体的连接和临时加强等3部分。各总段分段完工后,在总组平台上按船坞布置图面置好随船架小车,并按顺序吊装分段,在总段基本成形后,装焊附件及临时加强材料。随船架小车承重能力分别为120、80和40 t,结合钢墩及墩木重量,选择随船架与船体的连接方式,连接材料均为20#槽钢,根据随船架小车的大小及钢墩重量不同,连接点的数量也具体设计。所有槽钢均焊接在船体的纵横构架相交处,并以300 mm×300 mm肘板对端部进行约束。随船架小车之间以20#槽钢约束纵向位移,保障吊装安全。

临时加强材料在实船中的布置与设备会有冲突,为保证加强效果和吊运安全,将所有与设备等冲突的临时加强材进行重新设计,即在保证原有加强效果的同时,尽可能考虑施工的方便,并将修改反馈到设计图纸中。

4 吊装实施结果

正式实施吊运时,2台600 t龙门吊联合运行,1 d之内成功将3总段(即主甲板下主船体)整体吊运入坞。吊装结束后,经检查,船体结构未有明显变形,板材、焊缝等完好,船体基线偏差均在允许范围之内。龙门吊和塔吊的计算机显示,总段重量与理论计算值相差在5%范围内,结果证明,本工艺的重量、重心计算方法有效,新工艺在总段吊装时的应用是可行的,达到了预期目标。

5 方案总结

1) 吊环直接布置在主船体上,相比于以前所用的钢梁抬吊方式,节省了大量的工装费用和施工时间。

2) 新工艺采用结构永久性加强和临时加强2种加强方式,既保证了结构强度,又不影响舰船性能,且临时加强材料简单,可重复利用,节省了生产成本。

3) 由于在分段制造时就将零件进行了更换,既节省了成本,也避免了总段成形后再换时可能引起的结构破坏和整体外观;

4) 吊环选择既保证了其整体性能,又可以变换其形状以适应实际需要,并解决了大型吊环与舰船结构板厚的矛盾;特别是肘板,以槽钢的形式进行加强在保证原有效果的基础上又保证了结构及应力传递的连续性。

5) 在不影响原有结构的原则下,适量的临时加强效果明显。有限元计算结果表明,在进行临时加强前后,最大结构应力相差超过10%,而临时加强材料的重量却不到总段重量的2%。