两次定位法船体总段大合拢

2007-06-01陈岗军

陈 彤 陈岗军

大连中远船务工程有限公司 大连 116113

两次定位法船体总段大合拢

陈 彤 陈岗军

大连中远船务工程有限公司 大连 116113

对中小型船舶建造中常用的船体总段大合拢方法,包括合拢前的工艺准备、合拢的工艺过程、防变形手段和质量控制以及环形焊缝的焊接等作了全面论述,提出在大接头焊接缝加马板;加放焊缝横向收缩补偿量等控制变形的具体措施。

船体 总段大合拢 两次定位法 环形焊缝焊接

根据不同的船体结构、船舶尺度和建造厂所具备的设备条件,船舶建造方法有多种,如总段建造法、塔式建造法、岛式建造法、串联建造法、两段建造法等。某造船厂根据高速船多为中小型船且为横骨架式结构的特点,决定采用总段建造法。

1 总段建造法

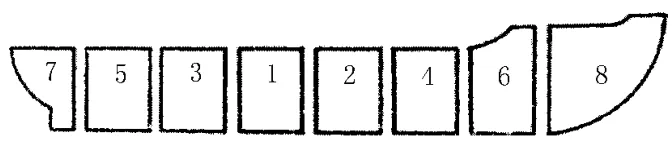

首先将船中部(或接近船中)的总段作为定位段,吊运至船台上定位固定,然后依次安装前后的相邻总段,吊装顺序见图1[1]。当相邻两个总段的对接缝焊接结束后,即可进行合拢区的舾装工作。

图1 总段建造法吊装顺序示意图

总段建造法船台装焊工作量少,工作条件好,有利于缩短船台周期。由于总段结构较完整,形成刚性较大的封闭体,采用适当的反变形措施,易于控制船体焊接变形;预舾装工作可以提前进行,减少船舶占用舾装码头时间,并可提前进行部分密性试验。但因总段重量大,受船台起重能力的限制,所以这种方法一般用于建造中、小型船舶。用水平船台造船的船厂,由于用小车作为总段运送工具,不受船台起重能力的限制,而受到船台小车尺寸和额定载荷的限制。两次定位法进行总段船台大合拢使合拢定位精度高,合拢缝修割工作量减少,提高了装焊工作效率和质量。

2 船台总段大合拢的工艺准备

1)准备移动总段的设备。根据各建造厂的条件,可用船台小车、吊车、行车(车间内)等不同的设备移动总段。

2)准备测量仪器。测量总段合拢精确性的仪器有设定的标杆、水准仪(或经纬仪)、软管水平仪、卷尺等。

3)总段定位用工具。调整定位用具有花兰螺丝、吊线锤、千斤葫芦、千斤顶、墩木等。

4)船台勘划定位线。船台合拢区需勘划船台中心线、肋位线、肋骨检验线,见图2[2]。

图2 船台肋骨检验线槽钢

5)总段上勘划定位线。总段上应勘划出肋骨检验线、水平检验线和总段船底中心线,见图3。

图3 测量205总段合拢时的移动距离A

6)准备必要的技术资料。

3 船体总段大合拢工艺

基准总段装焊、矫正完工、两端接头切割到位(不留余量),根据板厚要求开出内坡口,划出肋骨检验线和水平检验线。经检验合格,移动或吊运总段至船台找正定位,见图3。

1)吊装后续总段。将后续总段(205)吊至船台合拢位置,使204总段和205总段大接头位置留有一定空隙,以便于合拢定位操作。

2)后续总段第一次定位。

(1)总段船底中心线定位。用吊线法调整后续总段(205)首尾船底、甲板中心线和船台中心线一致(左右移动);

(2)总段船底中心线和水线标高调整定位:用软管水平仪或水准仪和标杆测后续总段(205)首尾船底中心线和水线标高,调整至与设定的标高或基准线一致(高低移动);

(3)总段左右水平定位:用软管水平仪测后续总段(205)首尾两舷水平检验线,调整至左右水平。

以上调整定位的方法相互制约,需经反复调整和测量后方能达到要求。掌握方法后,往往一次调整成功,合拢时间大大缩短。某船厂已用此法建造了百余艘各类船舶,积累了一定的经验。

3)测量后续总段(205)余量。

(1)后续总段第一次定位后,在总段肋骨检验线肋位船底中心线下吊线锤至船台中心线上,得一投影点,测量该投影点到船台中心同号肋骨检验线间的距离,测量得到A值,见图3。A值即是后续总段(205)合拢时二次定位需要移动的距离。

(2)勘划后续总段(205)余量线。测量出A值后,做一长度为A值的样棒,用样棒A的一端紧顶基准总段(204)大接头正作(无余量)边缘,另一端搭在后续总段(205)的船壳外板上,量取A值,在后续总段(205)的外板上得出一投影点,做出标记。将样棒A沿基准总段大接头边缘平行移动,做出一系列标记点,将这些点连接起来,即得到一条等距离的余量切割线。图3中影线部分即是需切除的余量。甲板和船底部的余量线划法同上。

(3)核对大接头区肋骨间距(即#59~#60肋位)是否超差,如超差,应做适当调整。

(4)经检验合格后,按切割余量线切除后续总段(205)大接头的余量。

(5)按上述方法勘划纵向构件的余量线并切割余量。

4)后续总段(205)第二次定位。

(1)移动后续总段(205)。通常用花兰螺丝或船台小车将后续总段移动距离A,使基准总段和后续总段对接落位。

(2)对接后第二次定位。定位方法与第一次相同。平移后续总段,位置改变不大,较第一次易于调整定位。

5)装配大接头区域的焊缝。

总段第二次定位后进行接头区焊缝的局部修割和装配、点焊固定。注意装配时在船壳外部点焊。

6)散装大接头区域内的内部散装构件。

4 质量控制及防变形的措施

施工过程中应按相关精度标准要求,严格控制大合拢的质量。质量控制要点:船台划线精度;基准段定位准确性;总段大接缝处的的肋骨间距;结构件的对接精确度;船体基线的直线度;主船体总长度;船体首尾上翘变形值。

4.1 大接头处焊接缝加马板

为了控制大接头处焊缝局部变形,在横跨焊缝处加马板。马板长度要能横跨相邻两根肋骨,板厚应不小于外板厚度的1.5倍。马板安装见图4[3]。

4.2 加放焊缝横向收缩补偿量

图4 接头焊缝加马板

为补偿环缝的横向收缩,每个合拢环缝加放3 mm收缩量,可控制船体总长L在精度标准范围内

4.3 采用反变形措施

为防止船体首尾上翘,采取反变形措施,通常总段向首合拢时,后续总段首基线与设定基线下沉m,船首上翘可控制在标准要求范围内(±25 mm)。总段向尾合拢时,后续总段尾基线与设定基线下沉m,船尾上翘可控制在标准要求范围内(±20 mm)。

5 大合拢环形焊缝的焊接程序

中小型船舶多采用总段造船的建造方案。船体总段船台大合拢是船体总段建造法中最为重要的工艺过程,总段大合拢环形焊缝的焊接对船舶建造质量有着重要影响,它影响到焊缝的局部变形,焊接应力的分布,甚至产生焊接裂纹。因而,制订船体总段大合拢环形焊缝的焊接程序十分重要。

5.1 船体总段大合拢时需要焊接的构件

1)纵向构件的对接缝包括面板与面板,腹板与腹板,要求焊透;

2)纵向构件的腹板与船体壳板;

3)船体壳板的对接缝,包括纵向对接缝和横向大合拢缝,要求焊透。

5.2 焊前工艺准备

1)大合拢横向环缝应根据船壳外板不同厚度,按照有关标准要求开焊接坡口,坡口位于外板里面。

2)为防止环形焊缝局部变形,应在外板外面加装马板。见图4。

3)焊接前应制定完善的焊接工艺,或按建造厂的有关焊接工艺标准执行。

5.3 制订焊接程序时应考虑的因素

1)合拢区的约束。合拢过程中沿船长方向的约束大于船深、船宽方向的约束。约束程度愈高,残余应力愈大。随着焊接过程的进行,越是后面焊接的焊缝,收缩受到的约束程度愈高,残余应力愈大。

2)焊缝的纵向收缩和横向收缩。焊缝的横向收缩大于纵向收缩,横向收缩值约等于纵向收缩值的3倍。

3)残余应力。在设计船体总段大合拢环形焊缝时,应尽量减小纵向残余拉应力,使船在受总纵弯曲时产生的纵向应力叠加时的应力值减小。

5.4 总段大合拢环形焊缝的焊接程序

1)首先焊接大合拢区域外板横向环形焊缝。先焊船体内部焊缝,焊接完成后在船壳外气刨清根刨槽,进行封底焊。

焊接程序见图5[2]。

图5 总段环形接缝焊接程序

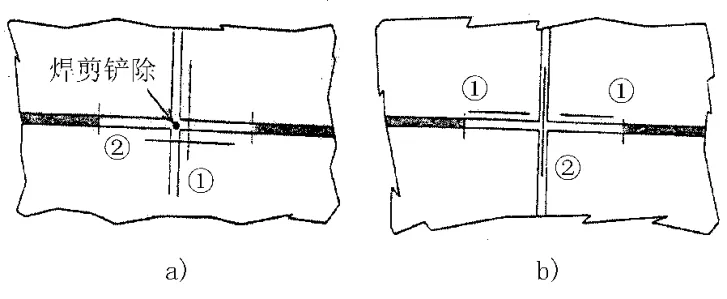

2)合拢区域外板纵向和横向交叉焊缝。总段在合拢前,纵向焊缝在离开环缝约300 mm处中断。合拢后的焊接程序见图6[3]。

图6 外板纵向和横向交叉焊缝焊接程序

图6的两种焊接程序可任选其一,笔者推荐先焊环形横缝,再将交叉处的横缝焊肉铲除,然后焊纵向焊缝,焊缝不能在横缝处中断,见图6 a)。

3)焊接纵向构件对接缝(包括纵向构件面板和面板、腹板和腹板的对接缝,要求焊透)。

4)最后焊接纵向构件的腹板与船壳板的角焊缝。

[1]王 云.船体装配工艺[M].哈尔滨:哈尔滨工程大学出版社,1994.

[2]陈冰泉.船舶及海洋工程结构焊接[M].北京:人民交通出版社,2001.

[3]王承权,夏炳仁,杜述勇.船体大合扰环形缝最佳焊接程序的研究[J].船舶工程,2001(1):42-45.

Twice positioning method for block construction of hull

CHEN Tong CHEN Gang-jun

Dalian Zhongyuan Shipping Engineering Co.Ltd Dalian 116113

This paper introduced the common used block construction method for the middle-small ships,including technological preparation,technological process,preventing distortion measure and quality control,as well as pat optimum welding sequence of the circular assembly seams.The measures of adopting the clamps on the seams in the large joints and enlarging the compensation of the transverse shrinkage distortion to control the deformation of construction were discussed.

hull block construction method twice positioning method welding sequence of circular assembly seams

U671.91

A

1671-7953(2007)02-0038-04

2006-11-07

修回日期2006-11-16

陈 彤(1969—),女,学士,工程师。