钣金机箱结构件多种连接方式对比分析

2025-03-10智文博李亮邓礼兵李政辉

摘" 要:该文介绍钣金机箱结构件在生产装配过程中常用到的多种连接方式,包括螺纹连接、铆接、焊接以及结构特征连接等,并由此进一步展开为螺栓连接、螺钉连接;拉铆连接、压铆连接、无钉铆接;电阻点焊、激光焊接、氩弧焊接和结构特征连接等。从连接方式的基本原理、适用范围、优缺点、工艺要求和成本等方面展开详细的对比分析其各自的特点,从而对钣金机箱不同连接方式的选择提供全面而深入的认识。

关键词:钣金机箱;连接方式;螺纹连接;铆接;焊接;结构特征

中图分类号:TG386" " " 文献标志码:A" " " " " 文章编号:2095-2945(2025)06-0161-04

Abstract: This paper introduces the various connection methods commonly used in the production and assembly process of sheet metal chassis structural parts, including threaded connection, riveting, welding and structural feature connection, etc., and further develops into bolt connection, screw connection; pull riveting connection, pressure riveting connection, non-nailing riveting; resistance spot welding, laser welding, argon arc welding; structural feature connection, etc. This paper conducts a detailed comparison and analysis of their respective characteristics in terms of basic principles, scope of application, advantages and disadvantages, process requirements, cost, etc., thereby providing a comprehensive and in-depth understanding of the selection of different connection methods for sheet metal chassis.

Keywords: sheet metal chassis; connection method; threaded connection; riveting; welding; structural characteristics

随着工业科技的不断发展进步,钣金机箱在电子电器、通信、汽车工业和医疗器械等领域得到了广泛应用。为了应对工业制造中越来越严峻的挑战,不仅要求钣金机箱产品具有更高的性能和可靠性,还需要在保证质量的同时能够降低成本。在钣金机箱的设计与制造中,连接方式的选择对于整体结构的性能和可靠性至关重要。不同的连接方式涉及材料的选择、生产工艺、成本等多方面因素。因此,对于不同连接方式的深入研究与对比分析显得尤为重要。

本文的研究将从连接方式的基本原理、适用范围、优缺点、工艺要求和成本等方面展开详细的对比分析,力求为钣金机箱结构的连接方式选择提供全面而深入的认识。通过本研究的成果,有望为相关领域的工程师、设计师和决策者提供有益的参考,推动钣金机箱制造技术的进步与创新。

1" 钣金机箱结构件多种连接方式对比分析

钣金通常是针对金属薄板的一种综合冷加工工艺,包括剪切、冲压、折弯、拼接和成型等,以制作出各种形状和尺寸的零部件,其显著的特征就是同一零件厚度一致。基于此,钣金结构件一般具有重量轻、强度高、精度高、生产效率高、导电(能够用于电磁屏蔽)、成本低和大规模量产性能好等特点。钣金机箱就是通过各种各样不同的连接方式将多个钣金结构件组装后的成品。

伴随着钣金结构件的应用越来越广泛,其连接方式也越来越多样化。较为常用的连接方式主要包括螺纹连接、铆接、焊接等多个大类。进一步细分下去,螺纹连接分为螺钉连接和螺栓连接,螺钉连接主要是配合压铆件或攻螺纹进行连接,螺栓连接则需要配合螺母。铆接有拉铆铆钉连接、压铆铆钉连接、翻孔铆接和无钉铆接等。焊接主要是电阻点焊、激光焊接和氩弧焊等。通过以上种种连接,将多个机箱结构件固定在相应位置上,最终得以实现整个钣金机箱的成品组装。

1.1" 螺纹连接

螺纹连接,一般是指采用螺纹件或被连接件的螺纹部分将被连接件连成一体的可灵活拆卸的连接。螺纹连接通常可分为螺钉连接和螺栓连接。

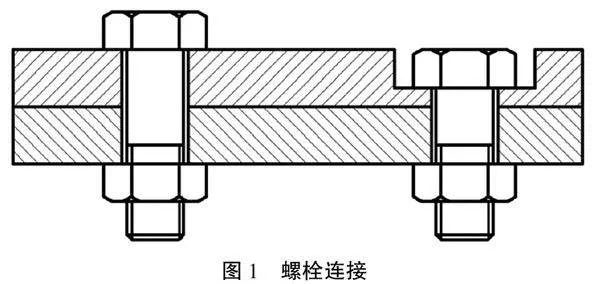

采用螺栓连接时,无须在被连接件上切制螺纹,亦不受被连接件材料的限制,构造简单,一般情况下需要从被连接件的两边进行装配[1]。螺栓连接可以连接不同属性的材料,使用范围更广,能够提供较高的连接强度,能够满足不同应用场景的需求。不过在一些空间狭小或复杂的场合,螺栓连接可能不易安装或维护,而且螺栓与螺母配合过程中需要对两端均进行操作,会一定程度上影响装配效率。如图1所示,左侧是常规螺栓连接状态,右侧是平底孔内安装,以保证结构件表面的平整。

采用螺钉连接时,则需要被连接件上有与之相匹配的螺纹。钣金机箱结构件上较为常见的结构形式有压铆螺母/螺柱、直接攻丝/间接攻丝(翻孔攻丝)等。根据大量的实际生产经验,考虑到钣金机箱结构件是由金属薄板加工而成,其厚度一般较薄,若采用直接攻丝,使用螺钉连接后会大面积出现滑牙而导致螺纹失效的问题。因此会选择强度更高的压铆螺母来解决该问题。同样地,也正是借助钣金的薄板特点,使得我们可以先翻孔再攻丝,以增加有效螺纹圈数来达到增加螺钉连接的效果。

对比螺栓连接,螺钉连接相当于提前将“螺栓”内置于结构件上,在装配时直接紧固螺钉即可,无须再对螺栓进行操作,因此能够更方便地实现自动化操作,可以大幅提高装配效率。除此之外,螺栓连接会更多地用在中大型零件上,但是在钣金机箱产品中,由于零件尺寸较小,螺钉连接的方式足够满足大多数使用场景,并提供足够的强度支撑,所以,螺钉连接是更常见的连接方式。

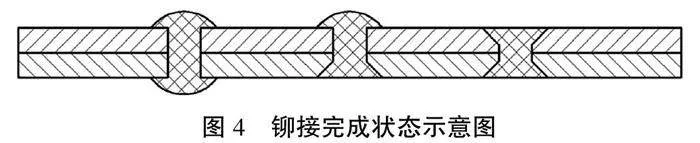

在钣金机箱结构件的连接中,还需要考量到的是零组件安装后的表面状态。通常情况下,螺栓连接的两端均会突出于结构件的平面,在螺栓一侧设置平底沉孔来实现表面的平整。而螺钉连接可以直接选用沉头钉并配合结构件上的沉孔来实现,但另一侧也是会突出于结构件的平面。非突出的状态能够方便机箱后续往其他产品内部安装。如图2所示,分别表示了压铆件连接和直接翻孔攻丝连接,也表示出螺钉安装后的表面凸起状态。

1.2" 铆接

铆接通常是使用铆钉将多个工件连接在一起的方法。铆接的原理是通过在铆钉两端施加压力,使铆钉的端部扩张,与工件形成紧密的连接。根据铆钉种类的不同,又可分为拉铆铆接、压铆铆接,与之对应的会使用到拉铆铆钉和压铆铆钉。

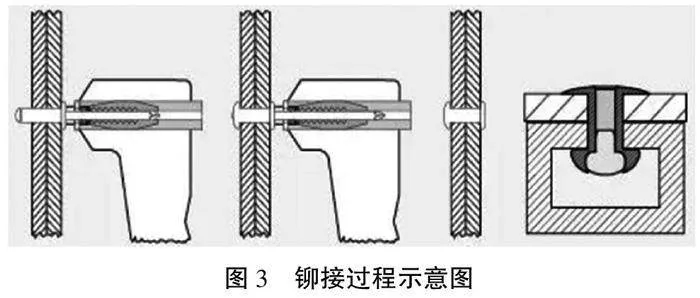

拉铆铆钉又叫抽芯铆钉,铆接时,铆钉钉芯由专用铆枪拉动,使铆体膨胀,起到铆接作用,而且在拉铆铆接时须使用专用工具拉铆枪(手动、电动、气动)来完成(具体实施过程如图3所示)。拉铆铆钉种类繁多,相应地,在钣金机箱结构件上的开孔可以是沉孔,也可以是平面通孔。选用不同的铆钉可以实现双面平整、单面平整、双面凸起等多种效果,可以根据不同的使用工况来具体选用。

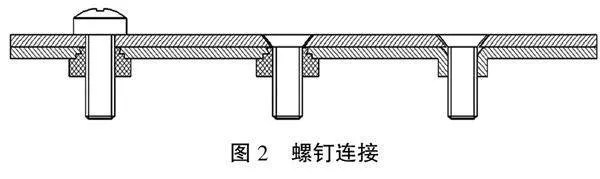

压铆铆钉可分为空心铆钉和实心铆钉,需要用到压铆设备。空心铆钉采用涨铆方式,实心铆钉采用压铆方式,两者需要配合不同的铆接工装来完成。压铆铆钉头部形状多样,有沉头、圆头、平头等,也可以实现双面平整、单面平整、双面凸起等多种效果(铆接完成后的结构件状态如图4所示),以供在不同场景下使用。

除了上述的铆钉铆接方式,还可以借助于钣金独有的成形特点,在钣金机箱结构件上进行翻孔铆接。对应的安装孔设置为沉孔,通过工装涨铆后完成连接。此连接方式能够节省物料成本,但其连接强度相对较低,适用于强度需求小的普通连接。

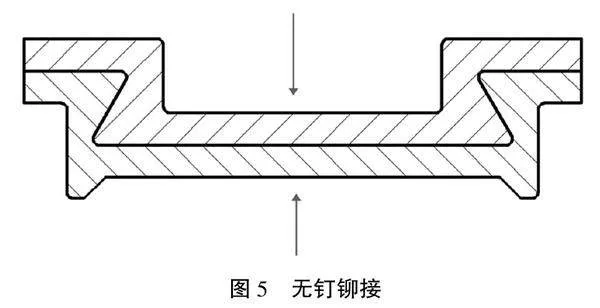

随着技术的不断更新进步,现在已经能够实现无钉铆接(如图5所示),比上述的翻孔铆接强度更高,更为可靠。其是利用钣金特有的性质,在特有模具作用下,通过强压力使材料本身发生变形,一个工件的材料嵌入到另一个工件内部,使两者完成组合,比较常见的结构形式为燕尾状。从某种意义上讲,这也算作是一种冲压工艺。应用此铆接工艺,挤压其连接位置的材料,冷作硬化不仅可以提高连接处材料的机械性能,而且还不会破坏和撕裂材料,工作环境好,铆接过程采用机械成型,没有环境和噪声污染,对员工不造成负面影响;自动化程度高,可以同时连接一个点或多个点,还可对连接强度进行无损检测,对连接质量进行无损评估,并可引入自动线[2]。由于该方式的固有成型特点,在钣金结构件表面会形成凹坑和凸包,使其应用场合受到一定限制。

铆接是一种不可拆卸的连接方式,比较适用于薄板类材料,所以用在钣金结构件是很不错的适配,但铆接过程中通常要配合以专用工具。

1.3" 焊接

钣金机箱结构件常用到的焊接工艺有电阻点焊、激光焊接和氩弧焊等。

电阻点焊是一种焊接时利用柱状电极,在2块搭接工件接触面之间形成焊点的焊接方法。通过在被焊接工件之间施加、控制和保持一定的压力,从而使工件之间形成一个稳定的接触电阻,然后使焊接电源控制器输出的控制电流流过被焊工件之间的接触表面,产生热量,温度升高,局部熔化接触点,并控制该过程的热量大小与过程,冷却后形成焊点,从而达到将金属工件焊接在一起的目的。

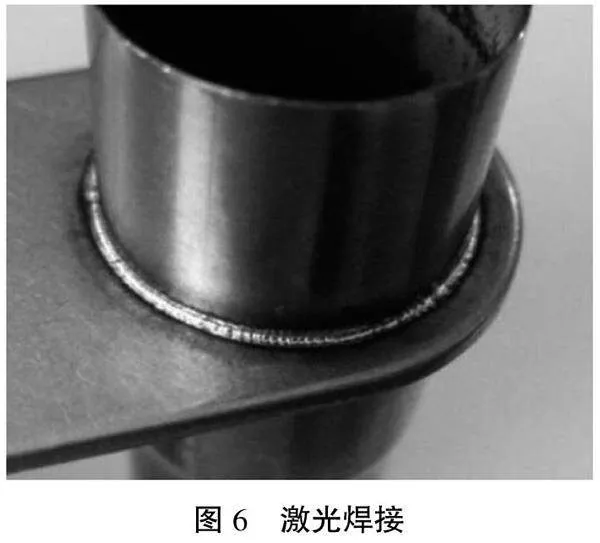

激光焊接是利用激光束优异的方向性和高功率密度等特性进行工作,通过光学系统将激光束聚焦在很小的区域内,在极短的时间内使被焊处形成一个能量高度集中的热源区,从而使被焊物熔化并形成牢固的焊点和焊缝。激光焊接是利用高能量的激光脉冲对材料进行微小区域内的局部加热,激光辐射的能量通过热传导向材料的内部扩散,将材料熔化后形成特定熔池。其是一种新型的焊接方式,主要是针对薄壁材料、精密零件的焊接,可实现点焊、对接焊、叠焊和密封焊等,同时深宽比高,焊缝宽度小,热影响区小(如图6所示)。

氩弧焊是使用氩气作为保护气体的一种焊接技术,又称氩气体保护焊。就是在电弧焊的周围通上氩气保护气体,将空气隔离在焊区之外,防止焊区的氧化。氩弧焊技术是在普通电弧焊的原理基础上,利用氩气对金属焊材的保护,通过高电流使焊材在被焊基材上熔化成液态形成熔池,使被焊金属和焊材达到冶金结合的一种焊接技术,由于在高温熔融焊接中不断送上氩气,使焊材不能和空气中的氧气接触,从而防止了焊材的氧化,因此可以焊接不锈钢、铁类五金金属[3]。

综上所述,3种焊接方式的各自特点:①点焊能够有效节约材料,且操作简单,成本低,效率高,但其焊接强度一般,精度相对一般,对设备的要求也不是很高。②使用激光焊接的钣金结构件变形小,焊缝平整、美观,且焊接速度快,焊后无须处理或只需简单处理,焊缝质量高,无气孔,可精确控制,聚焦光点小,定位精度高,易实现自动化。但也正是基于此,其对设备和工装的精度要求很高,且设备本身成本高昂。③氩弧焊操作简单,能有效避免焊接过程中产生的氧化和氮化问题,且焊缝均匀、致密,焊接强度较高,但是氩弧焊所需的焊机和气体设备成本较高,同时需要考虑气体的供应和处理,以及对环境的影响。

焊接虽是一种常规且牢靠的连接工艺,但在钣金机箱上通常还是会较少地选用焊接方式来进行连接。主要是因为考虑到以下方面:①焊接相对来说,工艺复杂,对员工的技能要求更高,且设备的成本投入也更多;②现有的钣金机箱会大量地优先使用免处理板材,而焊接后则需要安排一道表面处理工序,以遮盖焊疤使外观表面更加美观,但这也会拉长整个生产周期,同时增加很多成本;③结构件在完成焊接后是不可逆、不可拆卸的,这会对后期的零组件维护和更换工作带来一定影响。

1.4" 钣金结构特征连接

钣金件有着优异的可塑性,这是材料特性本身决定的,那么就可以通过落料开孔和折弯成型来实现各式各样的结构特征。诸如机箱上最常见的卡扣结构,包括上述提到的无钉铆接和翻孔铆接,使其相互配合组装也可以达到连接的作用。

由图7可知,采用结构件成型的方式,一方开孔,另一方折弯,无须再增加其他零件,直接插入滑动后,即可完成连接,限制了结构件的上下方向活动。

这种类型的连接方式能够省去螺钉、铆钉,也无须焊接,可以节省材料成本。也避免因焊接引起的热变形问题且更加环保。其操作方便,加工成本更低,易于拆卸更换。但是采用此方式要事先设计好连接部件的形状和折弯角度,否则可能会导致连接不牢固或者不稳定,并且连接完成后的强度较低,只能用在强度要求不高的位置。

2" 结束语

螺纹连接、铆接和焊接在机箱结构件的生产装配中被大量使用,其中更是以螺纹连接中的螺钉连接方式占比最大。究其原因,主要是螺钉连接的综合性能优异,能提供较高强度的支撑连接强度,可以应对复杂多样的环境,操作简便且易于实现自动化生产。同时市场上螺钉的规格种类繁多,成本低廉。铆接则需要专用工具来实现,其连接后基本不可逆,不便拆卸。焊接对于员工的专业技能要求更高,设备成本更高。不过,焊接后的连接强度足够可靠,而且能够实现密封,有不可替代性。通过结构特征形式的连接,能够省去大量操作成本,但其连接强度较差。

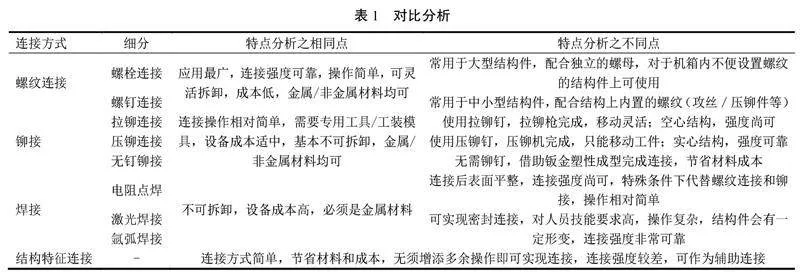

钣金机箱结构件装配时可选用的连接方式多种多样(见表1),各自具有不同特点。在选择连接方式时,需要综合考虑结构件的用途、使用环境、制造成本和维护需求等因素。通常,复杂的机箱结构也可能会采用多种连接方式的组合,以达到最佳的性能、生产效率和经济效益。

参考文献:

[1] 邹剑秋,白靖琪.钣金加工工艺难点及改进措施研究[J].汽车世界,2019(19):106.

[2] 岳磊.TOX铆接工艺在空调钣金零件加工中的应用分析[J].中国金属通报,2021(4):76-77.

[3] 焦万才,张文明,刘兆甲.氩弧焊[M].沈阳:辽宁科学技术出版社,2007.

第一作者简介:智文博(1995-),男,助理工程师。研究方向为电力二次保护设备相关的加工工艺。