机车车辆轮对动不平衡状态监测、故障诊断及检修技术研究

2025-03-10张涵林

摘" 要:通过联调联试试验数据得知机车车辆轮对不平衡问题是常见的机车故障问题之一,为提高机车的运行效率,降低机车的车辆轮对不平衡导致其他振动问题,将对现阶段常见的机车轮对不平衡状态监测技术进行阐述,然后结合已有研究数据对此故障及其导致的其他设备振动问题进行分析,明确造成此类故障的直接原因,并提出相应的解决方案。

关键词:机车车轮;动态不平衡;故障诊断;检测技术;运行效率

中图分类号:U279" " " 文献标志码:A" " " " " 文章编号:2095-2945(2025)06-0189-04

Abstract: Through the joint debugging and testing test data, it is learned that the imbalance of locomotive and vehicle wheelsets is one of the common locomotive faults. In order to improve the operating efficiency of the locomotive and reduce other vibration problems caused by the imbalance of locomotive wheelsets, the common locomotive wheelset imbalance status monitoring technology at this stage will be elaborated; then, this fault and the vibration problems caused by other equipment are analyzed based on existing research data to clarify the direct cause of such faults; and finally, corresponding solutions are proposed.

Keywords: locomotive wheel; dynamic imbalance; fault diagnosis; detection technology; operating efficiency

机车车辆轮对动不平衡是影响列车运行安全和稳定性的常见问题。为了解决这一问题,本文对轮对动不平衡状态的监测、故障诊断及检修技术进行了系统研究,通过传感器技术、数据采集与传输以及数据处理与分析,能够实现对轮对动态信息的实时监测和精确分析。本文将结合现有研究数据,探讨动不平衡状态的特征及其成因,提出有效的故障诊断方法,并提供相应的检修对策,以提高机车运行效率,减少由此引发的振动问题。

1" 轮对动不平衡状态监测技术

轮对动不平衡状态监测技术是确保机车车辆运行安全和可靠性的关键。通过对轮对的动不平衡状态进行实时监测,可以提前发现潜在故障,避免事故发生。监测技术主要包括传感器技术、数据采集与传输、数据处理与分析。这些技术的应用能够提供精准的状态信息,支持及时的故障诊断和检修决策,提升铁路运输系统的整体效能。以下将详细介绍各个技术环节的内容和应用。

1.1" 传感器技术

1.1.1" 加速度传感器

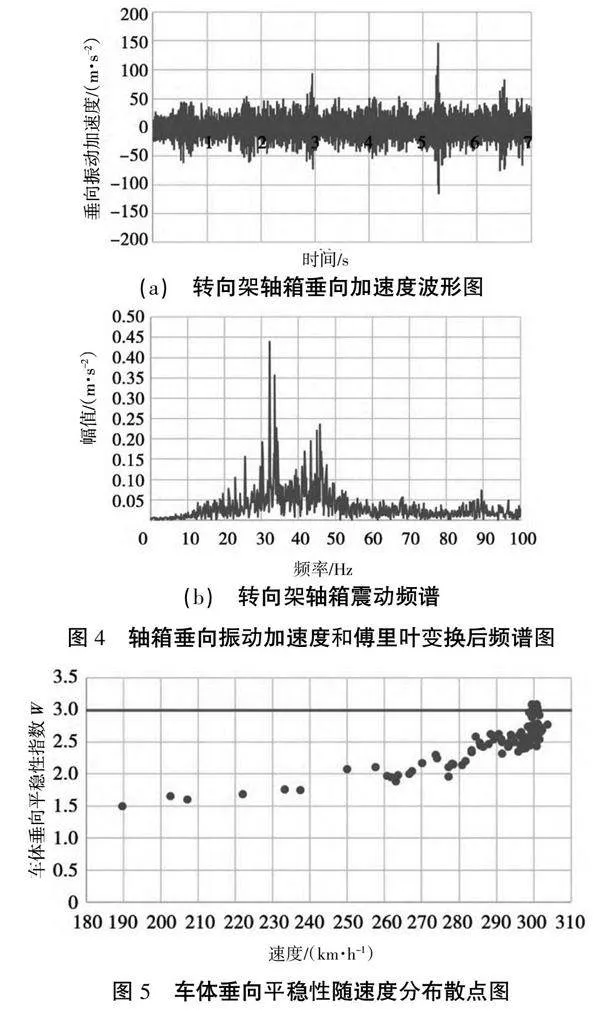

加速度传感器在轮对动不平衡监测中起到关键作用,它通过测量轮对在运行过程中产生的加速度变化,识别动不平衡状态。加速度传感器通常安装在轮对的轴箱或其他关键部位,能够捕捉高频振动信号。现代加速度传感器具有高灵敏度和宽频带特性,能够精准检测微小的加速度变化。此外,先进的加速度传感器还具备抗干扰能力,确保信号的准确性和可靠性。这些特点使得加速度传感器成为轮对动不平衡监测的首选设备。车体垂向震动加速度变化情况如图1所示。

1.1.2nbsp; 振动传感器

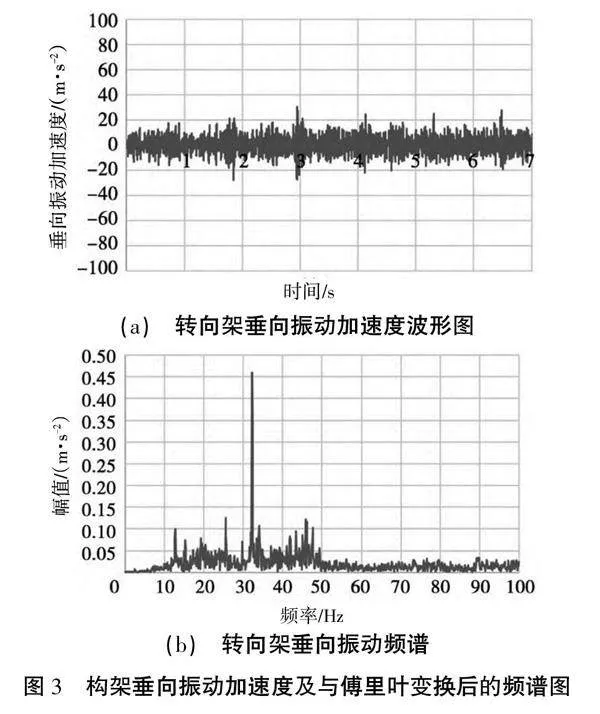

振动传感器是另一种常用的监测设备,通过测量轮对振动信号来检测动不平衡状态。振动传感器能够捕捉轮对在运行过程中产生的各种振动特征,并将这些特征转化为电信号。振动传感器安装位置灵活,可以放置在轮对轴箱、悬挂系统等部位,以获得不同位置的振动数据。现代振动传感器具有高精度、高分辨率的特点,能够有效识别微小的振动变化。通过与其他传感器配合使用,可以实现多维度的轮对状态监测,提供全面的故障信息。由震动传感器检测到的数据如图2所示。

1.2 数据采集与传输

1.2.1" 无线传输技术

无线传输技术在轮对动不平衡监测中具有重要作用,它能够将传感器采集到的信号通过无线网络传输到远程监控中心,避免了有线传输的限制和麻烦。现代无线传输技术包括Wi-Fi、蓝牙、ZigBee等,不仅传输速率高,而且覆盖范围广,适用于各种复杂环境。此外,无线传输技术还具有灵活性高、易于扩展的优点,可以根据需求进行节点的增加或调整。应用无线传输技术,可以实现轮对状态的实时监控和远程诊断,提高监测效率。

1.2.2" 数据采集系统

数据采集系统是将传感器信号转化为可用数据的关键环节,它包括信号采集、处理和存储模块。数据采集系统通过高速数据采集卡,将传感器输出的模拟信号转化为数字信号,并进行预处理,如滤波、放大等,以提高信号质量。现代数据采集系统具有多通道、高速率、宽动态范围等特点,能够同时处理多个传感器信号,确保数据的同步性和准确性。数据采集系统还具有数据存储和传输功能,支持实时数据传输和历史数据查询,为后续的数据分析和故障诊断提供可靠的数据支持。

1.3" 数据处理与分析

数据处理与分析是从采集到的数据中提取有用信息的关键步骤,直接影响故障诊断的准确性和有效性。

1.3.1" 信号处理技术

信号处理技术在轮对动不平衡监测中至关重要。常用的信号处理技术包括傅里叶变换、小波变换等,通过这些技术可以将时域信号转化为频域信号,提取出轮对振动的特征频率。傅里叶变换能够揭示信号的频谱特性,适用于平稳信号的处理;而小波变换则能够处理非平稳信号,提供时频联合分析能力。此外,现代信号处理技术还包括滤波、去噪等方法,进一步提升信号质量和分析精度。这些技术为动不平衡状态的识别和故障诊断奠定基础[1]。

1.3.2" 时频分析方法

时频分析方法是一种能够同时在时间和频率上对信号进行分析的技术。常用的时频分析方法包括短时傅里叶变换(STFT)、小波变换和希尔伯特-黄变换(HHT)等。这些方法可以揭示信号在不同时间点上的频率成分变化,适用于非平稳信号的分析。时频分析方法能够提供更加丰富的信号特征,帮助识别轮对在不同运行状态下的动不平衡特性。此外,时频分析方法还可以用于故障特征的提取和分类,提高故障诊断的准确性和可靠性。

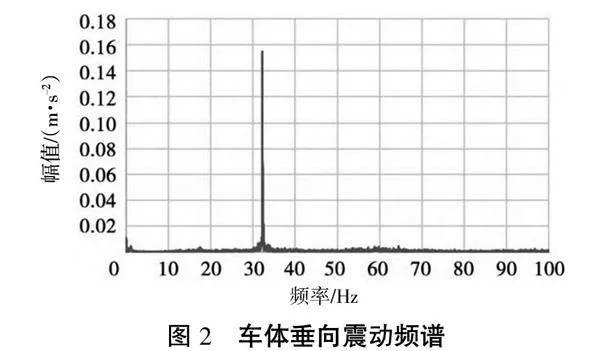

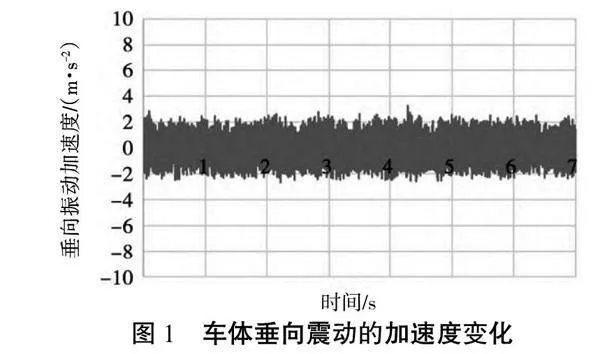

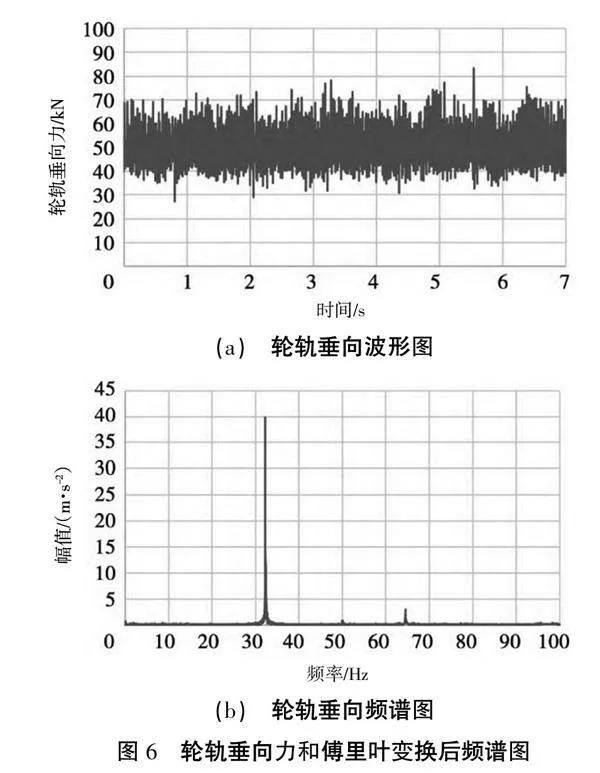

2" 特征分析

选择我国铁路联调联试公开数据可知,车轮动不平衡问题是常见的问题之一,且此故障是导致运行列车出现明显振动的主要原因[2]。对此,本研究将从众多使用上述技术得到的机车车轮动不平衡数据中选择最具代表性的案例进行分析,整理已有车体、构架以及轴箱等垂向振动加速度数据以及经过傅里叶变换处理后的频谱图(图3—图4),得到机车车轮动不平衡的车体垂向平稳性数据(图5)以及轮轨垂向力及其经过傅里叶变换后得到的频谱图(图6),以上述数据为基础进行研究。

若机车的运行速度处于310 km/h时,车体会出现明显的垂向平稳性指数变化的情况,即垂向平稳性指数大于3.0,此时机车车体的垂向、构架垂向、轴箱垂向以及轮轨垂向等结构的振动加速度均会出现32.2 Hz的主频。结合根据机车测试时的速度与主频,得到振动波长λ的值,即

λ=v/(3.6f)=310/(3.6×32.2)=2.67 m。 (1)

通过实际测量的方式得到测试机车的车轮直径为0.85 m,则可以获得车轮的周长为2.67 m。由此可知机车的震动波长与车轮的周长一致,将此数据与其他运行速度下各个设备的振动数据进行比较可知,导致机车出现震动的主要原因在于车辆轮。在已有研究中通过优化机车车辆轮动不平衡的方式,可提高车体的稳定性,使其运行稳定性可提升至优秀[3]。

3" 机车车辆轮动不平衡的成因分析与故障诊断

3.1" 成因分析

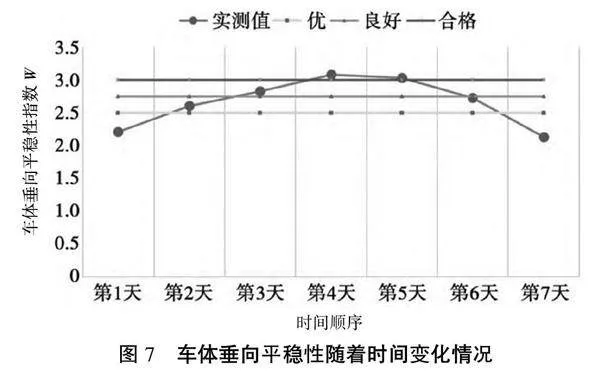

在进行成因分析时,通过详细的分析信号特征、试验过程以及现场检查结果,逐步揭示了问题的根源。信号特征分析表明,车体在行驶过程中,动不平衡引起的振动波长与车轮周长相对应,这一现象成为识别动不平衡问题的关键指标。具体来说,当车轮存在动不平衡时,车体振动的频率会与车轮的转动频率保持一致,导致振动波长与车轮周长相吻合,通过这一特征,能够精准地判断车轮是否存在动不平衡问题[4]。在试验过程中,进行为期多天的试验,以监测车体垂向平稳性指数W的变化情况,试验结果显示,第一天车体垂向平稳性指数W正常,但随着试验的进行,平稳性指数逐渐变差,车体垂向平稳性逐渐恶化,进一步的分析发现,车轮上的尘土可能是导致这一问题的主要因素,为了验证这一猜测,在第4天开始对车轮进行清洁,结果发现车轮清洁后平稳性指数逐渐恢复正常,这一变化表明,施工遗留的尘土确实是影响车体垂向平稳性的关键因素,现场检查结果进一步验证了这一结论。检查发现,车轮辐板上积聚了大量尘土,这些尘土在缝隙中难以脱落,特别是在制动过程中,尘土在车轮上分布不均匀,导致车轮动不平衡,动不平衡是引起车体振动的直接原因,而这种振动又进一步影响了车体的垂向平稳性[5]。具体来说,当车轮在制动时,由于尘土分布不均,车轮的质量分布发生改变,产生不平衡的离心力,进而引起车体的振动。机车车体垂向平稳性随着时间变化而变化的数据如图7所示。

3.2" 故障诊断

故障诊断在机车车辆轮对动不平衡监测技术中占据关键地位,有效的故障诊断能够及时准确地确定轮对动不平衡的具体原因和严重程度,为后续的检修工作提供有力支持。首先,故障诊断依赖于先进的传感技术和数据采集系统,如车体垂向振动加速度传感器和振动信号采集装置,这些设备能够实时监测和记录车辆运行时的振动数据,通过对这些数据进行分析,可以识别出异常振动的频率、幅值以及与车速的关系,从而初步判断是否存在轮对动不平衡问题[6]。其次,故障诊断过程中重要的一环是频谱分析和信号处理技术的应用。频谱分析能够将复杂的振动信号转化为频域信息,明确振动的主频率和谐波成分,通过比对分析得到的频谱图与已知的轮对动不平衡特征,可以进一步确认问题所在,确定具体的轮对或轴箱存在动不平衡的可能性,并初步估计其严重程度[7]。

4" 检修方法

结合上述分析可知,导致机车车辆轮对动不平衡问题的主要原因之一在于缝隙内的异物,多数以尘土为主,此部分问题可以在动车所里进行检修处理。现阶段动车车辆轮对不平衡问题的检修流程可分为3个环节。

环节一,将待检车辆停放至操作区域内,使用高压风枪的方式将车轮辐板及其轮装制动盘上附着的尘土吹走,若车轮设置有轴盘,还需要将可以吹到范围内的尘土进行处理。

环节二,记录清理后的区域,并对所有车轮进行操作。通常情况下,使用高压风枪的方式无法一次性将车轮对上附着的灰尘完全吹走,因此需要环节三进行进一步的处理。

环节三,通过地面引导的方式指挥驾驶员缓慢向前开进,将上述环节受到遮挡的灰尘附着区域暴露出来,再次使用风枪吹走灰尘,重复上述操作直到肉眼观察不到车轮对上附着的灰尘后为止。结合现阶段机车管理方案可知,通常情况下机车及其牵引车厢在3~4次处理后便可以实现吹飞处理的全覆盖,通过连续3天的全面清理能够达到完全消除机车车辆轮对动不平衡的问题[8]。

5" 结束语

综上所述,通过对机车车辆轮对动不平衡状态监测技术的详细分析和研究,本文系统地介绍传感器技术、数据采集与传输及数据处理与分析的具体应用。结合实际案例,深入探讨动不平衡的成因及其对列车运行的影响,并提出有效的故障诊断和检修方法。研究表明,采用先进的监测和诊断技术可以显著提高轮对的运行稳定性和安全性,确保铁路运输系统的高效运行,为机车车辆的维护和管理提供重要参考。

参考文献:

[1] 陈升鹏,胡敏.车辆跑偏问题及数据处理方法研究[J].盐城工学院学报(自然科学版),2021,34(3):49-52,78.

[2] 王欣,郭彦伟,张文元.机车车辆高压电器状态智能监测诊断系统[J].铁道机车与动车,2023(6):32-35.

[3] 徐猛,石计红,李建,等.系统级不平衡量引起的车内轰鸣噪声分析与控制[J].公路与汽运,2022(6):6-10.

[4] 陈双喜.轨道车辆车轮不圆度检测装置动力学仿真[J].铁道机车车辆,2023,43(3):91-96.

[5] 莫炎燕,钟汉平,覃唐超.基于图像识别技术全自动机车车辆轮对内距尺检具校准结果的验证[J].计量与测试技术,2023,50

(8):78-81.

[6] 韩立峰,李敏,常建英.机车车辆轮对外形尺寸在线检测问题研究[J].科学技术创新,2023(2):15-18.

[7] 蒋宇航.机车车辆轮对内距尺检具测量结果不确定度评定对比分析[J].铁道技术监督,2022,50(6):15-20.

[8] 钟汉平,牙爽东.一种适用于欧洲铁路机车车辆轮对多参数测量装置的设计[J].计量与测试技术,2022,49(6):41-43,47.

作者简介:张涵林(1996-),男,助理工程师。研究方向为机车车辆检修。