绿色低碳复合胶凝材料改良路基粉土试验研究

2025-03-01徐兴博张晓果董利鹏高度谢海洋

摘 要:【目的】为了提高工业固废的利用率,利用工业固废处理路基填料。【方法】采用电石渣、钢渣、磷石膏、铝尾矿等工业固废制备具有水化活性的绿色低碳复合凝胶材料,并对沿黄流域粉土进行改良试验研究。【结果】研究表明,复合胶凝材料具有一定的水化活性,与水泥相比,其水化活性较低,但对粉土具有良好的固化效果;其凝结时间长对稳定土的施工控制有利;在水中长期浸泡,复合胶凝材料表现出良好的耐水性;在低温养生环境下,复合胶凝材料稳定土较水泥土有优势。【结论】绿色低碳复合胶凝材料改良路基粉土性能优异,具有工程应用价值。

关键词:工业固废;绿色低碳复合胶凝材料;粉土;水化活性;耐水性;低温养生

中图分类号:U414" " "文献标志码:A" " " 文章编号:1003-5168(2025)02-0068-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2025.02.013

Abstract: [Purposes] In order to improve the utilization rate of industrial solid wastes, industrial solid wastes were used to treat roadbed filling material. [Methods] Green low-carbon composite cementitious material with hydration activity was prepared by industrial solid wastes such as calcium carbide slag, steel slag, phosphogypsum and" aluminium tailings,and the improvement test of silt along the Yellow River Basin was carried out.[Findings] The results showed that the composite cementitious material had hydration activity, which was lower than that of cement, but it had a good curing effect on silt. Its long setting time was beneficial to the construction control of stable soil. Long-curing in water, good water resistance of composite cementitious stabilized soil was showed. In the environment of low temperature curing, composite cementitious stabilized soil had better performance over cement soil. [Conclusions] Green low-carbon composite cementitious material had excellent performances on improving roadbed silt and had engineering application value.

Keywords: industrial solid waste; green low-carbon composite cementitious material; silt; hydration activity; water resistance; low temperature curing

0 引言

河南省沿黄流域广泛分布着以低液限粉土、含砂亚黏土、粉砂土等为主的沉积土。这些土为欠固结堆积土,粉粒含量高,级配较差,塑性指数低,抗剪强度低,毛细作用强烈,水稳定性较差[1]。若将其直接作为路基填料,会影响道路工程的建设质量。

工业固废资源化利用是社会一直关心的话题。随着工业的发展,钢渣、尾矿等大宗工业废弃物急剧增加,产生了一系列土地、资源、环境、安全等问题。特别是在“双碳”目标背景下,大力提倡将粉煤灰、尾矿、冶炼渣、工业副产石膏等大宗固废应用于土壤改良、井下充填、路基修筑等,可提高矿产资源综合开发利用水平和综合利用率。

目前,在路基土改良应用方面,除了常用的水泥、石灰外,也有许多关于工业固废改良路基填料的研究。栗培龙等[2]为优化电石渣稳定土的组成及配比,系统研究了不同土样的最佳电石渣剂量,同时探究了土质塑性指数、黏粒含量及胶体活动性指数对最佳电石渣剂量的影响规律。刘满超等[3]利用粉煤灰、矿渣粉、电石渣和复合激发剂制备了低成本的复合胶凝材料,实现了大宗固废的合理处置。徐日庆等[4]利用粉煤灰、磷石膏、电石渣等固废,开展了针对浅层淤泥质土的固化剂研究。蔡磊[5]以湖积淤泥质软土为主要研究对象,选用工程渣土、矿渣、粉煤灰为主要材料,掺入脱硫石膏等工业固废及工程渣土对淤泥质软土进行改性研究。张军林等[6]为实现钢渣的全粒度应用及提高利用率,经过试验得出10%钢渣掺量可替代6%石灰,用于稳定黄土路基。李聪[7]设计了常规的水泥改良和石灰-粉煤灰改良方案,分别通过试验分析了经两种方案改良的粉砂土特性,提出了更适宜的石灰-粉煤灰改良方案。

可见,工业固废稳定土作为路基填料具有可行性。本研究以电石渣、钢渣、磷石膏、尾矿等工业固废,通过免煅烧工艺制备绿色低碳复合凝胶材料,分析复合胶凝材料的凝结时间、强度及其稳定土的无侧限抗压强度、耐水性、低温养生性能和路用性能等。

1 试验材料

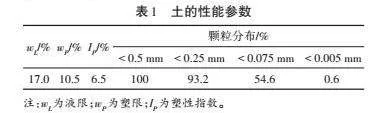

该试验用土取自河南某高速公路所用的路基填筑用土场,该地区属于典型的沿黄流域,土的性能参数见表1。

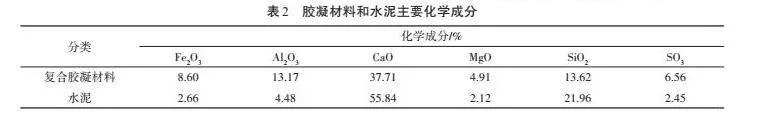

绿色低碳复合胶凝材料是根据该土质情况,由钢渣、电石渣、磷石膏、铝尾矿等工业固废,按一定比例经过烘干粉磨而成的环保材料。水泥采用郑州天瑞P·F 32.5水泥。胶凝材料和水泥主要化学成分见表2。

2 试验方法

2.1 水稳系数与4 h凝结时间系数

按照《土壤固化外加剂》(CJT 486—2015)中的试验方法测定复合胶凝材料与水泥稳定土的水稳系数、4 h凝结时间系数。

2.2 稳定土7 d、28 d无侧限抗压强度

无侧限抗压强度试验采用φ50 mm×50 mm圆柱体小试件,7 d无侧限抗压强度按照《公路工程无机结合料稳定材料试验规程》有关试验方法进行,28 d无侧限抗压强度为标准养生6 d,在(20±2) ℃的水中浸泡22 d,然后检测无侧限抗压强度。

2.3 低温养生试验方法

采用环境温度箱模拟低温环境养生条件,将稳定土的无侧限抗压强度试件分别放置在5 ℃、10 ℃、15 ℃环境条件下,养生6 d后泡水24 h,再进行强度检测。

3 试验结果与分析

3.1 土的物理与力学性质

为深入了解该地区土质的微观情况,采用荧光显微镜对土样进行放大观察,放大倍数为100倍,如图1所示。由图1可知,该土颗粒磨圆度较高,大小较为均一,黏粒组分少,级配连续性较差。缺少黏粒组分,导致颗粒间隙较大,颗粒间的黏聚力降低,碾压时,易产生滑移,难以压密实,且受雨水冲刷或浸泡易发生颗粒流失,导致结构整体破坏。

3.2 胶凝材料研究

参考水泥试验研究方法,对比研究水泥与复合胶凝材料的凝结时间、抗压强度,具体见表4。

表4 胶凝材料凝结时间与强度

[类" 别 检测项目 实测值 复合胶凝材料 凝结时间/min 初凝 378 终凝 524 抗压强度/MPa 3 d 10.7 28 d 31.5 水泥 凝结时间/min 初凝 167 终凝 219 抗压强度/MPa 3 d 16.6 28 d 38.1 ]

由表4可知,复合胶凝材料28 d抗压强度可达31.5 MPa。由此可见,虽然复合胶凝材料是由多种工业固废复合而成的,但只要各组分比例得当,其矿物组分就可以产生协同水化作用,表现出一定的水化活性。但与水泥相比,复合胶凝材料自身水化活性较低,致使其抗压强度明显低于水泥。

3.3 胶凝材料稳定粉土试验研究

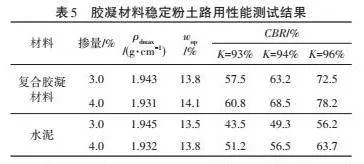

根据路基设计规范要求,对不同掺量复合胶凝材料和水泥拌和土进行了击实试验与CBR试验,结果见表5。

由表5可知,3%和4%掺量时,两种改良材料稳定的CBR值,均满足《公路路基设计规范》(JTG D30—2015)中上路床CBR大于8%的要求。且相同掺量和压实度时,复合胶凝材料稳定土CBR值均高于水泥稳定土。

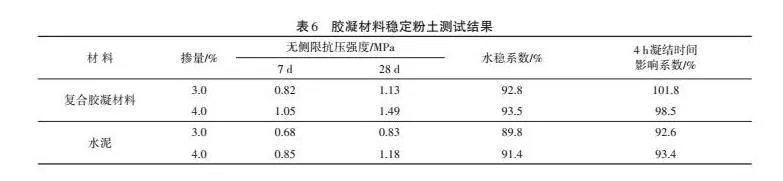

进一步研究复合胶凝材料和水泥稳定土7 d、28 d无侧限抗压强度、水稳系数和4 h凝结时间影响系数,结果见表6。

由表6可知,随着复合胶凝材料掺量的提高,其稳定土7 d、28 d无侧限抗压强度也逐渐增大,复合胶凝材料稳定土的水稳系数和4 h凝结时间影响系数均大于水泥稳定土。当掺量为3%时,复合胶凝材料稳定土的7 d无侧限抗压强度比水泥稳定土增加了20.6%,前者28 d无侧限抗压强度比后者增加了36%;4%掺量时,复合胶凝材料稳定土的7 d无侧限抗压强度比水泥稳定土增加了23.5%,前者28 d无侧限抗压强度比后者增加了26.3%。

综合表4、表5和表6中的数据可知,水泥稳定土的强度高于复合胶凝材料,而水泥稳定土的无侧限抗压强度反而低于后者。其原因是,水泥强度等级的评价方法是基于水泥水化反应产生的胶凝物质黏接砂石等惰性材料的,在此期间,砂石并不参与水泥水化反应过程,但在水泥稳定土反应体系中,不仅有水泥水化反应,还有水化产物参与土壤活性物质的交联反应,所以采用水泥稳定土强度试验方法并不能全面反映其稳定土性能的优劣。而复合胶凝材料可以根据土质变化,灵活调整各组分比例,既能通过自身的水化反应,在土壤颗粒空隙间形成强度骨架,也可以通过电石渣等组分与土壤中的活性物质产生胶凝效应,从而进一步增强稳定土的各项性能[8]。

3.4 低温养生试验研究

为了研究复合胶凝材料稳定土受低温条件影响的情况,采用环境温度箱模拟低温环境养生条件,养生稳定分别为5 ℃、10 ℃和15 ℃,具体见表7。

由表7可知,在5 ℃环境条件下养生6 d后,泡水24 h,水泥、复合胶凝材料稳定土试件均被泡散,说明在5 ℃养生条件下,稳定土强度增长缓慢,没有形成良好的固化体,抗水侵蚀效果不佳。在10 ℃养生条件下,水泥、复合胶凝材料稳定土试件均有一定强度,可以进行有效的试验检测。当掺量为3%时,复合胶凝材料稳定土无侧限抗压强度比水泥稳定土高80.9%;当掺量为4%时,复合胶凝材料稳定土无侧限抗压强度比水泥稳定土高92.2%。在15 ℃养生条件下,当掺量为3%时,复合胶凝材料稳定土无侧限抗压强度比水泥稳定土高32.2%;当掺量为4%时,复合胶凝材料稳定土无侧限抗压强度比水泥稳定土高24.4%。在20 ℃养生条件下,当掺量为3%时,复合胶凝材料稳定土无侧限抗压强度比水泥稳定土高20.6%;当掺量为3%时,复合胶凝材料稳定土无侧限抗压强度比水泥稳定土高28%。

综上所述,在低温养生环境下,复合胶凝材料稳定土的强度要优于水泥稳定土,该数据为低温天气条件下施工复合胶凝材料稳定土提供了参考。

4 结论

①与水泥相比,绿色低碳复合胶凝材料凝结时间延长、抗压强度较小,说明其水化活性较低,但凝结时间长有利于稳定土的施工控制。

②相同掺量时,复合胶凝材料稳定土的无侧限抗压强度要高于水泥稳定土;水稳系数、4 h凝结时间影响系数均大于水泥稳定土;其CBR值均高于同样压实度下的水泥稳定土,表明根据土质情况配制的复合胶凝材料相较于固定组分的水泥,在稳定土方面更具有性能优势。

③在低温养生环境下,复合胶凝材料稳定土的强度要优于水泥稳定土。

参考文献:

[1]王晶晶.改良粉砂土路基动力特性研究[D].开封:河南大学,2019.

[2]栗培龙,赵晨希,裴仪,等.电石渣稳定土组成设计及影响因素研究[J].公路工程,2021,46(3):129-133,255.

[3]刘满超,李超,冯艳超,等.粉煤灰-矿渣-电石渣复合胶凝材料的制备及应用[J].环境科学与技术,2018,41(12):42-48.

[4]徐日庆,文嘉毅,董梅.工业废料固化浅层淤泥质土研究[J].长江科学院院报,2020,37(5):85-91.

[5]蔡磊.工业固废协同渣土改性淤泥质软土的力学特性试验研究[D].武汉:武汉轻工大学,2021.

[6]张军林,王绍安,任国斌,等.细粒式钢渣改良黄土路基研究[J].中国建材科技,2021,30(5):75-78.

[7]李聪.高速公路路基填料粉砂土改良研究[J].科学技术创新,2021(21):147-149.

[8]刘金龙,杨佳峰,蒋燚,等.行业标准《软土固化剂》中若干问题的思考[J].地基处理,2020,2(1):83-90.