变厚度复合材料构件的预制体建模方法

2025-02-27刘明琦张盛侯佳高希光宋迎东

摘" 要:针对编织复合材料内部的非周期性复杂结构,细观预制体模型是进行复合材料性能分析的基础。目前,编织复合材料变厚度结构的模型建立困难且通用性低,本文基于2.5D编织复合材料RVE模型,提出了一种基于映射关系的变厚度预制体参数化自动化建模方法。该方法考虑了纱线几何变化与预制体宏观特性,因此利用该方法建立了叶身结构预制体细观模型。结果表明,本文提出的建模方法有效反映了变厚度结构的细观结构,研究有助于此类结构的设计与分析。

关键词:叶身;预制体;变厚度

Preform modeling method of composite components

with variable thickness

LIU Mingqi*1, ZHANG Sheng1, HOU jiawen2, GAO Xiguang1, SONG Yingdong1,3

(1. Nanjing University of Aeronautics and Astronautics, Nanjing 210016;

2. Chengdu Aircraft Industry (Group) Co., Ltd., Chengdu 610000;

3. Harbin Engineering University, Harbin 150001)

Abstract:Aiming at the non-periodic complex structure in braided composites, the microscopic preform model is the basis for the performance analysis of composites. At present, it is difficult to establish the model of braided composites with variable thickness and its universality is low. Based on the 2.5D braided composites RVE model, this paper puts forward a parametric automatic modeling method of variable thickness preforms based on mapping relationship, which can consider the geometric changes of yarns and the macroscopic characteristics of preforms. By using this method, a micro-model of the blade body structure preform is established. The results show that the modeling method proposed in this paper can effectively reflect the micro-structure of the variable thickness structure, which is helpful for the design and analysis of this kind of structure.

Keywords:blade body; preform; variable thickness

基金项目:国家自然科学基金(52202098)

通讯作者:刘明琦,硕士。研究方向为先进复合材料结构设计。E-mail:liumingqiaaa@163.com

1" 引言

2.5D编织复合材料采用机织或编织成型通过纬纱和经纱之间缠绕形成互锁纤维束在厚度方向上以一定角度进行交织使材料具有更好的整体性因而具有良好的剪切性能及很强的可设计性。2.5D编织复合材料避免了2D编织复合材料层间性能差和3D编织复合材料工艺复杂的缺点降低了制造成本、缩短了生产周期且易于制备回转构件如头锥、壳体等复杂结构件[1-3]。

编织复合材料预制体结构复杂,生产成本高且结构件完成后制作后修改困难。目前,采用的主要方法是通过建立复合材料代表性体积单胞模型(RVE)性边界条件计算获得细观应力与应变场,进而采用均匀化方法计算获得宏观应力-应变响应来预测2.5D编织复合材料的力学响应分析[4-5]。刘万雷等[6]利用改进的随机序列吸收算法,构建了具有随机纤维分布的复合材料代表性体积单胞模型,并对该模型在横向拉伸、压缩和剪切三种载荷下的力学行为进行了仿真计算,分析了不同界面强度对复合材料力学性能的影响。王源昊等[7]在微观尺度上建立单根纤维束微观单胞模型,基于单胞模型对纤维束等效弹性参数进行预测,探究了纤维束编织结构各参数之间的关系;吴运希等[8]建立含孔隙的2.5D陶瓷基复合材料代表体单元有限元模型,计算得到材料弹性常数,为其力学性能与失效机理分析建立基础。但在实际工程应用中,复杂结构件大多具有高度的细观非周期性。这意味着其细观结构在不同位置会有所差异,进而影响材料的宏观性能,因此无法通过RVE仿真得到结构件的力学性能。

针对编织复合材料内部非周期性结构的复杂性,Wang等[9-12]通过研究编织复合材料纱线之间的拓扑结构,建立了一种几何映射方法。通过建立两种不同形状预制体之间的映射,实现了从已知预制体到未知预制体的建立。Wang等[13]提出了一种基于自由变形理论的建模方法,分析了三维编织矩形预制体到管状预制体的纱线平面与空间路径规律,推导出了相关的映射方程,实现了从矩形预制体到管状预制体的建立。由此可见,通过建立几何映射关系从而生成模型,将成为异形构件有效且快速的建模方式。

程灿灿等[14]以整列减纱变截面预制件为研究对象,通过试验观察及理论建模研究减纱工艺对预制件减纱截面处细观结构的影响,表明减纱工艺能够满足变截面异形预制件的体成型。Zhang等[15]提出了预制体-结构一体化模型来进行结构性能计算,建立了一种基于细观尺度模型的细观非周期编织结构性能分析方法,并将该方法应用于2.5D变厚度燕尾接头结构的强度计算。但目前,针对变厚度结构存在手动建模效率低或应用范围窄的问题,因此需要建立一种基于映射关系高效且通用的变厚度编织复合材料预制体参数化建模技术。

综上所述,本文基于2.5D编织复合材料RVE模型,提出了一种基于映射关系的变厚度预制体参数化自动化建模方法,该方法能够考虑纱线几何变化与预制体宏观特性,利用该方法建立了叶身结构预制体细观模型,结果表明,本文提出的建模方法能够有效反映变厚度结构的细观结构,有助于此类结构的设计与分析。

2" 变厚度纱线的建立

2.1" 基本纱线

2.5D一三斜纹编织复合材料Micro-CT扫描局部如图1所示。通过观察,将纬纱截面形状近似为椭圆形,经纱在与纬纱接触时截面形状近似为跑道形,在未与纬纱接触时截面形状近似于椭圆形。将三次样条曲线作为边界曲线来控制相邻纱线之间的接触并作为扫描路径以生成纱线。

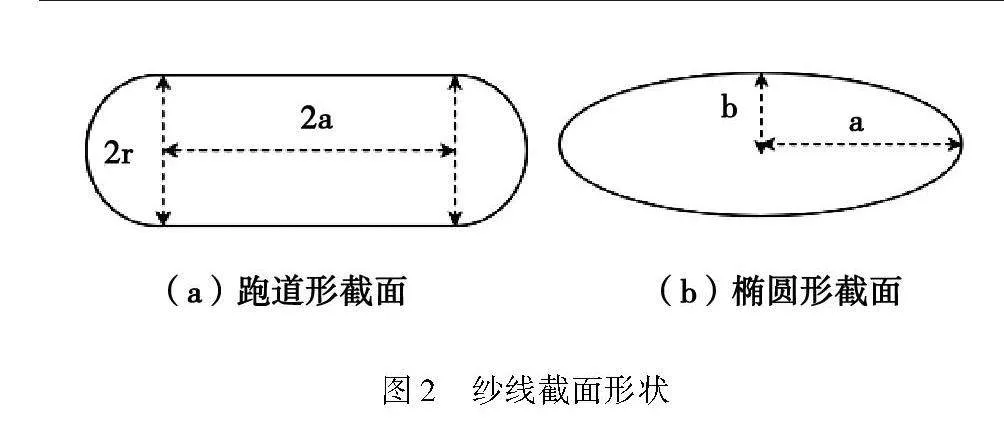

当纱线的截面形状是跑道形时,假设跑道形的长为2a,宽为2r,如图2(a)所示,两侧圆弧的半径为r,以跑道形的中点为坐标原点,跑道形截面的形状如公式(1)所示。

y=r2-(x+a)2,x∈[-a-r,a]

±r,x∈(-a,a)

r2-(x-a)2,x∈[a,a+r]

(1)

当纱线的截面形状是椭圆形时,假设长轴半径为a,短轴半径为b,如图2(b)所示,则椭圆的表达式如公式(2)所示。

x2a2+y2b2=1,(a>b>0)

(2)

样条曲线的构建主要基于样条曲线插值法。三次样条曲线在灵活性与计算速度之间进行了合理的折中,具有良好的连续性与光滑性,而且可以通过修改控制点的个数与坐标来调整曲线,为了更好地拟合纱线路径,本文采用三次样条曲线来表示。具体步骤如下:

步骤1:首先,根据输入参数计算出控制点的坐标;其次,计算出样条曲线的待定参数,初步生成基本纱线的厚度控制曲线。同时结合XCT图中纱线的真实走向,通过添加控制点或者对控制点加权,生成更接近真实织物的厚度控制曲线,如图3所示。

步骤2:基于XCT图中纱线的截面与纱线截面的输入参数,结合前文关于截面的假设,生成与基本纬纱厚度控制曲线的几何形状相匹配的截面a与截面b,如图3所示。

步骤3:依据基本经纱的厚度控制曲线,生成截面a与截面b之间的过度段以此生成基本经纱,介于截面a与截面b之间的截面通过截面上相同编号的控制点插值拟合生成,如图3所示。

步骤4:生成与基本经纱的几何形状相匹配的纬纱段c,在这段纱线c中允许纱线截面尺寸发生变化,然后根据纬纱,段c的延伸方向与纬纱的宽度参数来拟合基本纬纱的厚度控制曲线,进而生成基本纬纱,如图3所示。

步骤5:在生成基本纱线的时候,依据纱线段的挤压程度,计算接触位置的几何尺寸比例因子,通过比例因子来对纱线的横截面与厚度进行调整。

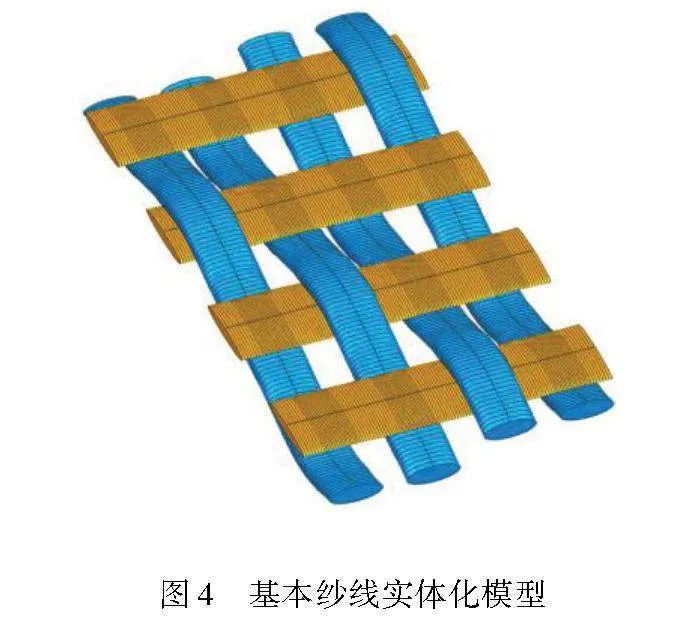

通过坐标变化生成完整纱线。基于ug二次开发将模型进行实体化,如图4所示。

2.2" 增减层方法的建立

当前针对变厚度织物可以通过两种方式实现:增减层法和增减纱法。增减纱法对于沿轴向截面渐变的板状或管状制件可以通过增减结构循环单元尺寸来实现,但是对于细观结构变化小难以实现,通用性低。而增减层法则不受尺寸大小的影响,适用范围广泛。因此,本文通过研究增减层法实现变厚度结构的建模技术。

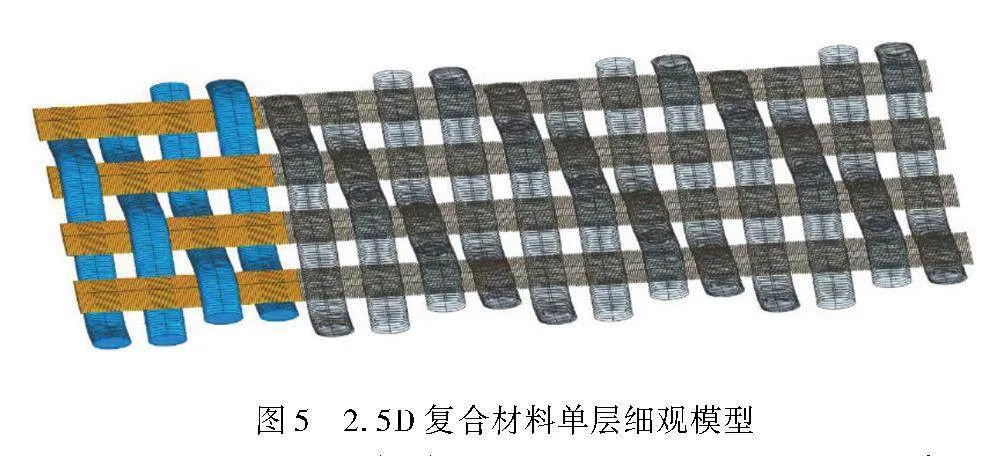

在2.5D一三斜纹编织复合材料中,四个经纱与四个纬纱分别为一组循环结构,对于不同长度的纱线意味着包含不同个数的纱线组合而成。如图5所示,对于能被4整除的纱线个数,可以直接平移基本纱线得到;对于不能被4整除的纱线个数,却无法通过一个循环内的平移得到。因此,将整体分割,每一个经纱与纬纱分开进行坐标变换。

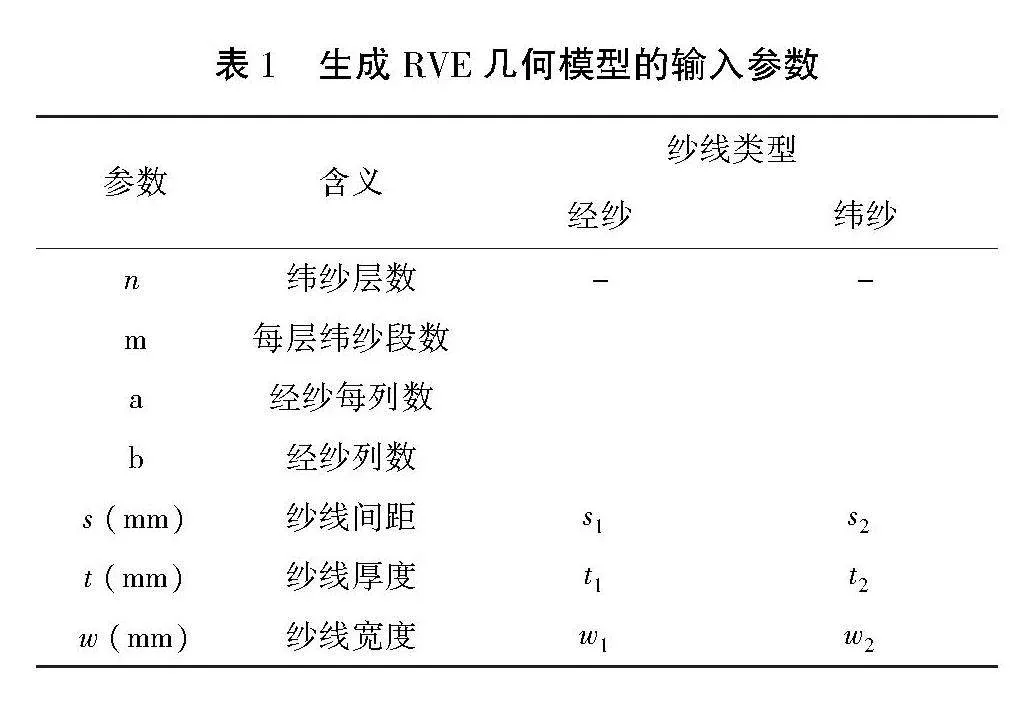

为了准确描述任意纱线的变换方法,需要建立一组能够准确表述的输入参数,如表1所示。

其纬纱坐标关系如公式(3)、公式(4)和公式(5)所示。

m/4=K…k(3)

XP(i,j,k)=XP(i,j,k)+K×4×s2(4)

ZP(i,j,k)=ZP(i,j,k)+n×(t1+t2)(5)

式中,XP(i,j,k)表示基本纱线中经纱任意点(i,j,k)处的X坐标值,ZP(i,j,k)表示点(i,j,k)处的Z坐标值。

经纱坐标关系如公式(6)和公式(7)所示。

XQ(i,j,k)=YQ(i,j,k)+q×4×s1(6)

ZQ(i,j,k)=ZQ(i,j,k)+(n-1)×(t1+t2)(7)

式中,XQ(i,j,k)表示基本纱线中经纱任意点(i,j,k)处的X坐标值,ZQ(i,j,k)表示点(i,j,k)处的Z坐标值,q的取值范围为(0,1,...,K)

对于不同纱线数量,四种经纱和纬纱会通过选择来组合成目标结构,具体内容会在后续章节中介绍。

3" 叶身结构验证

3.1" 变厚度模型建立

厚度渐变的异形编织复合材料织物是指织物在纵向的纱线存在数量变化,进而影响厚度,使得织物的横截面形成了不规则图形。目前对于厚度渐变模型的建立主要采用两种方法:直接法和间接法。对于采用模拟或几何近似来建模的直接法来说,需要单独分析每一根纱线的变换,当生成规格较大的模型时,需要耗费大量的时间才能完成建模工作。间接法则是利用纱线规格不变的预制体与厚度渐变的预制体之间的关系,间接建立厚度渐变的模型,其难点在于如何建立二者之间的映射关系。

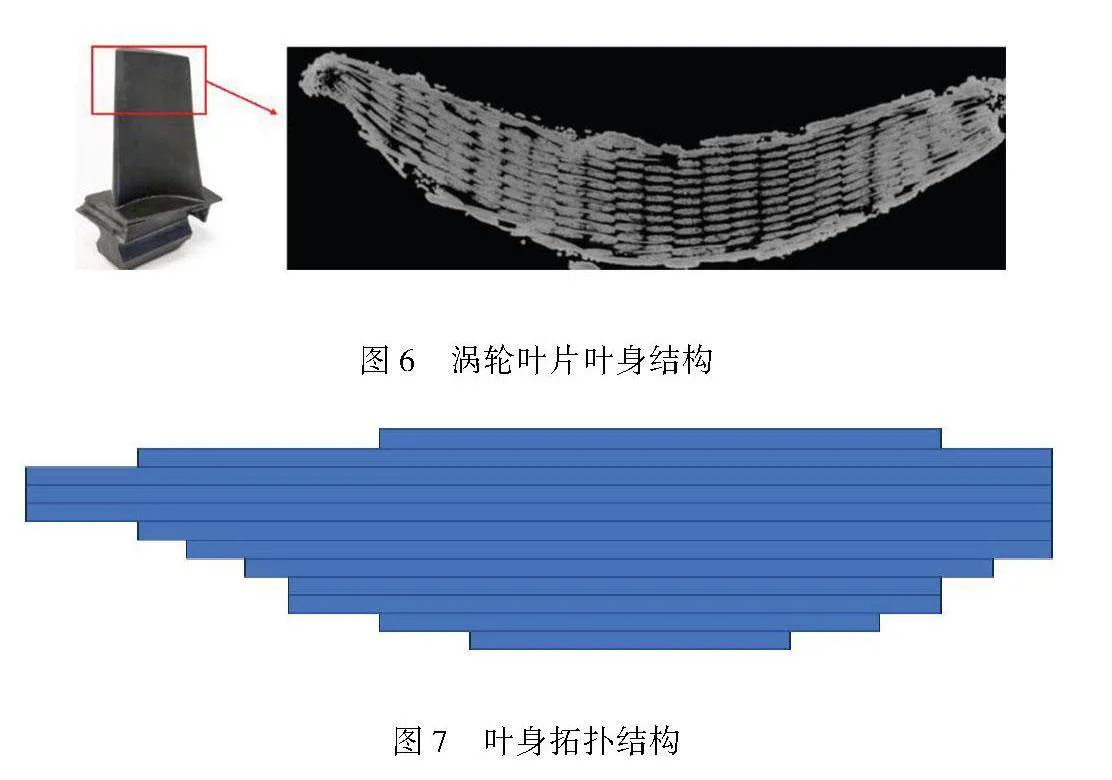

本文以叶身结构为研究对象,涡轮叶片叶身结构如图6所示,涡轮叶片叶身是典型的厚度渐变结构,不改变经纬纱线的规格,逐渐改变织物的层数,即通过增减织物的层数来实现织物的厚度变化。织物从一个表面来改变层数即可实现单向厚度渐变,从上下两个表面来改变层数即可实现双向厚度渐变。

针对叶身弯曲结构,采取化曲为直的方法将叶身结构进行处理,并按纬纱方向划分成不规则阶梯状,叶身拓扑结构如图7所示。

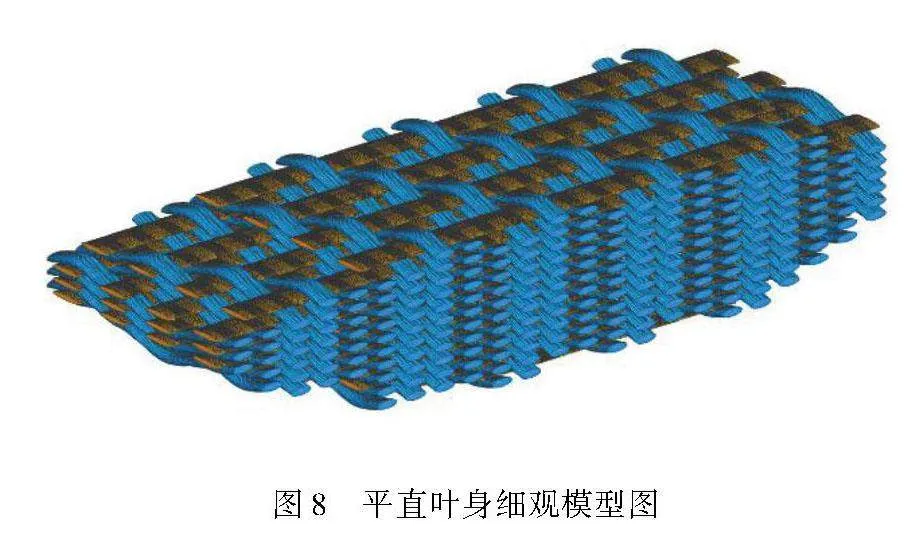

通过上节所述的几何关系映射到相应位置,即依据上节所提出的增减层建模方法,对于经纱将每个经纱进行单独变换,而纬纱通过挤压段的不同将每一个纬纱均分为四段进行变换。从CT图片中提取了用于建模的主要参数,如表2所示。

基于几何学与线性代数的相关原理,根据如下步骤完成映射:

(1)明确单层总长度矩形内的各个顶点,依据与基本纱线之间的位置关系计算各点的坐标。

(2)计算出各层与第一层的差值,并根据(1)分别计算出每层坐标。

(3)计算四类经纬纱坐标点,完成最终模型的建立。

依据上述映射关系生成的模型如图8所示。

3.2" 基于映射关系的叶身模型

在实际应用中,复合材料一般会被设计成不同的异形结构而无法用简单的规则四边形来表示,而且在模压的过程中,预制体也会产生一定的变形。叶身结构就是典型的不规则的多边形进行扭转弯曲而成,因此本节还开展了叶身模型的弯曲变形的映射工作。

基于之前的映射思路与部分假设,对上下边为曲线的异性形状,如图9中右边所示,建立映射关系。此时,单层模型的几何外观相当于一个长方形,因此,同样可以将问题转化为“建立从长方形到包含两条曲边的四边形的映射关系”,通过引入贝塞尔曲线对曲边EF和HG进行拟合。

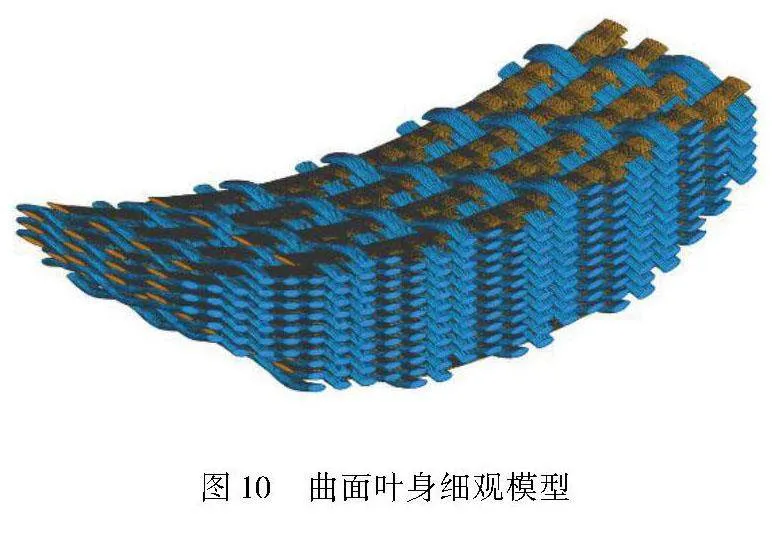

因此,结合图9中的E点和F点坐标,通过引入一个或两个控制点,对曲线EF进行拟合,即可建立一个叶身模型。叶身模型是通过引入一个控制点来拟合曲线完成的映射,曲面叶身细观模型如图10所示。

4" 结语

本文基于2.5D编织复合材料RVE模型,提出了一种基于映射关系的变厚度预制体参数化自动化建模方法,该方法能够考虑纱线几何变化与预制体宏观特性,利用该方法建立了叶身结构预制体细观模型,结果表明,本文提出的建模方法能够有效反映变厚度结构的细观结构,有助于此类结构的设计与分析。主要结论如下:

(1)针对变厚度弯曲结构先将结构采取化曲为直的方法进行处理,再按纬纱方向划分成不规则阶梯状,逐层进行分析。

(2)基于映射关系的变厚度预制体参数化自动化建模方法能有效的提高复杂预制体的建模效率,有助于此类结构的设计与分析。

参 考 文 献

[1]杨振宇,俸翔,苏洲, 等. 2.5D编织复合材料细观结构及弹性性能[J]. 宇航材料工艺, 2010,40(2):67-71.

[2]刘舒伟. 2.5D编织复合材料参数化设计及应用[D]. 西安理工大学, 2022.

[3]关天茹. 2.5D编织石英/SiO2陶瓷基复合材料细观模型构建与实验验证[D]. 南京航空航天大学,2012.

[4]刘会珍. 周期性复合材料宏观力学性能均匀化有限元计算[D]. 河南理工大学, 2018.

[5]张盛. 编织陶瓷基复合材料力学行为的多尺度分析[D]. 南京航空航天大学, 2018.

[6]刘万雷,常新龙,张晓军, 等 .基于细观有限元方法的复合材料横向力学性能分析[J].材料工程, 2016,44(11):107-113.

[7]刘兆麟.2.5维编织复合材料的细观结构与弹性性能[J].纤维复合材料,2011,28(3):3-6+9.

[8]吴运希,许平,毕世权, 等. 含孔隙的2.5D编织陶瓷基复合材料弹性常数预测[J].飞机设计, 2024,44(1):50-55.

[9]WANG Y Q, WANG A S D. Geometric mapping of yarn structures due to shape change in 3-D braided composites[J]. Composites Science and Technology, 1995,54(4):359-370.

[10]WANG Y, WANG A S D. Microstructure/property relationships in three-dimensionally braided fiber composites[J]. Composites Science and Technology, 1995,53(2):213-222.

[11]WANG Y Q, WANG A S D. Spatial Distribution of Yarns and Mechanical Properties in 3D Braided Tubular Composites[J]. Applied Composite Materials, 1997(4):121-132.

[12]WANG Y Q, WANG A S D. On the topological yarn structure in 3-D rectangular and tubular braided perform[J]. Composites Science Techonology, 1994(51):575-586.

[13]WANG Y, LIU Z, LIU N, et al. A new geometric modelling approach for 3D braided tubular composites base on Free Form Deformation[J]. Composite Structures, 2016,136:75-85.

[14]程灿灿. 变截面三维编织复合材料的减纱工艺及弯曲性能研究[D].东华大学,2012.

[15]ZHANG S, LIU C, ZHANG X, et al. Simulation of failure behavior of 2.5D SiC/SiC variable thickness dovetail joint structures based on mesoscale model[J]. Composite Structures, 2024,327:117716.