航空发动机压气机叶片黑斑的形成原因分析

2021-04-15

贵州黎阳航空动力有限公司,贵州 贵阳 550014

压气机转子叶片工作环境十分恶劣,在工作状态下主要承受气动负荷、离心负荷、振动负荷、热负荷、榫头微动损伤等。例如,如果地面有沙石吸入,易打伤叶片;如果空中有鸟类撞入,会打断叶片;如果在沿海受到盐雾腐蚀,会诱发叶片疲劳裂纹萌生、扩展,直到断裂。压气机转子叶片应具有较高的组织稳定性,在温度和应力长期作用下,不析出有害相,保持材料组织稳定,不降低叶片的使用性能[1-2]。

某发动机压气机用钛合金叶片在精锻后进行化铣加工时,发现叶片叶身局部位置出现表面黑斑,对叶身表面进行打磨后重新化铣,其黑斑仍存在。为研究叶片黑斑的形成原因,规避叶片使用的安全隐患,现针对叶身表面的黑斑形成原因进行分析。

1 宏观分析

对产生黑斑的叶片进行宏观检查,叶片的黑斑位于叶身中部,其中叶盆侧黑斑尺寸约为3mm×3mm,与之对应的背侧黑斑尺寸约为1.5mm×1.5mm,如图1所示。在体视显微镜下观察,叶片的黑斑位置未见开口特征。

图1 叶片黑斑形貌

2 微观分析

在叶片黑斑位置和正常位置取样进行金相检查,金相检查的方向为平行于表面方向。腐蚀前观察,黑斑位置形貌与正常位置相同,未见异常。腐蚀后观察,发现黑斑位置易受腐蚀,其腐蚀后颜色偏深,在金相显微镜下观察,黑斑位置的显微组织为初生长条α+β转,缺陷位置的次生α较为明显,呈条状;正常位置的显微组织也为初生长条α+β转,但次生α呈隐针状;同时,正常位置的初生α含量略低于缺陷位置,如图2、图3所示。在表面方向,叶片缺陷位置和正常位置长条α最大尺寸分别为0.09mm和0.16mm。

图2 叶片表面组织形貌(100×)

图3 叶片表面组织形貌(500×)

在叶片缺陷位置和正常位置沿叶身纵向和横向取样进行组织检查,腐蚀前观察,纵向和横向试样均未见异常;腐蚀后观察,纵向试样的组织与表面试样相同,黑斑位置易受腐蚀,缺陷位置和正常位置的显微组织均为初生长条α+β转,缺陷位置的次生α较为明显,呈条状;正常位置的次生α呈隐针状;正常位置的初生α含量略低于缺陷位置,如图4、图5所示。叶片纵向缺陷位置和正常位置长条α最大尺寸分别为0.05mm和0.05mm,符合相关技术要求。

图4 叶片叶身纵向组织形貌(100×)

图5 叶片叶身纵向组织形貌(500×)

横向试样缺陷位置组织为初生块状α+β转,正常位置的显微组织均为初生块状和少量长条状α+β转,正常位置的初生α含量略低于缺陷位置,缺陷位置的次生α较为明显,如图6、图7所示。所有方向的缺陷位置均未见过渡区组织。

图6 叶片叶身横向组织形貌(100×)

图7 叶片叶身横向组织形貌(500×)

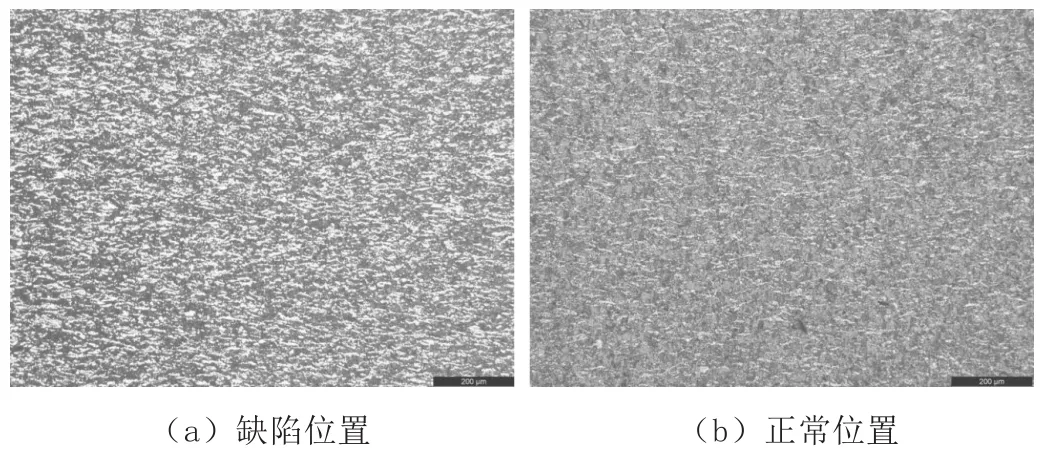

在叶片的缺陷位置和正常位置进行显微维氏硬度检查,试验荷载为300g,荷载加载时间为10s。试验结果如表1所示。显微硬度检查的结果表明,缺陷位置的维氏硬度HV0.3略低于正常位置。

表1 叶片显微维氏硬度检查结果 单位:HV0.3

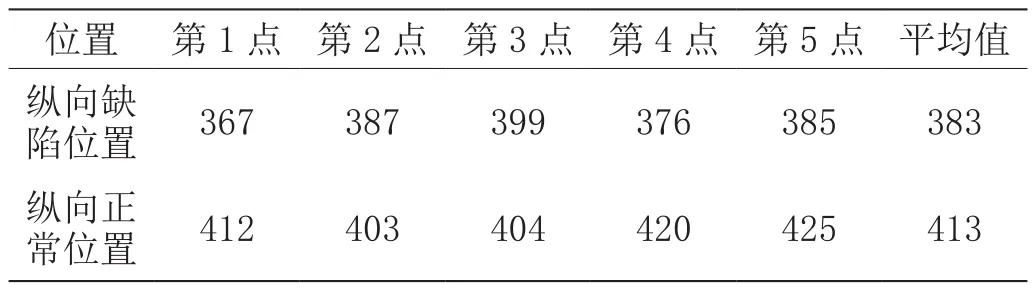

在扫描电镜下对叶片纵向缺陷位置和正常位置进行检查,缺陷位置和正常位置形貌如图8、图9所示,缺陷位置和正常位置的组织形貌相似,均为初生长条α+β转,缺陷位置的次生α较为明显,呈条状;正常位置的次生α呈隐针状。

图8 叶片叶身纵向SEM形貌一

图9 叶片叶身纵向SEM形貌二

分别在缺陷位置和正常位置各取3个区域进行能谱成分分析,结果如表2所示。能谱成分分析的结果表明,缺陷位置和正常位置的成分相近,缺陷位置的Al、Zr含量略高于正常位置(约为0.1%)。

表2 能谱成分分析 单位:mass%

3 综合分析

压气机叶片在精锻后进行化铣加工时,发现叶片叶身位置存在黑斑,黑斑形貌相似,大小略有不同,且在叶盆和叶背的对应位置均有显示。对叶片进行观察,叶片黑斑位置均未见开口特征。对黑斑位置和正常位置进行组织检查,在表面方向,叶片缺陷位置和正常位置长条α最大尺寸分别为0.09mm和0.16mm,其满足相关检查标准要求,如果长条α尺寸超标,在后续表面腐蚀时,会引起零件表面出现亮条纹[3]。在纵向和横向两个方向,黑斑位置和正常位置的显微组织均符合要求。对以上三个方向进行检查,均未发现黑斑位置存在过渡区组织。

分别对黑斑位置和正常位置进行显微维氏硬度检查,黑斑位置的硬度略低于正常位置,对其进行能谱成分分析可知,黑斑位置Al、Zr含量略高于正常位置(约为0.1%),这两点表明黑斑处相对正常位置为局部富Al、Zr的硬偏析。在钛合金中,Al为稳定元素,Zr为中间元素,在对缺陷位置和正常位置进行高倍检查时,发现缺陷位置的次生α呈长条状,而正常位置的次生α呈隐针状,致使黑斑位置组织较正常位置更易受腐蚀。另外,次生α形态差异的存在可明确表明叶片在锻造过程中,组织转变不均,这与其所处的变形量、变形速率及温度场的不均有关[4],从而使叶片缺陷位置与正常位置的形貌表现产生明显差异。

4 结论

(1)叶片黑斑位置和正常位置在纵向和横向两个方向的组织符合要求,在表面方向黑斑位置和正常位置均存在长条α,最大尺寸分别约为0.09mm和0.16mm。

(2)叶片黑斑位置的Al、Zr含量略高于正常位置,黑斑位置的次生α呈长条状,正常位置的次生α呈隐针状,黑斑位置的硬度略低于正常位置。

(3)叶片黑斑产生的原因与锻造过程中的变形或温度不均有关。