液压柱塞泵随动活塞失效机理分析

2025-02-20张思佳管博文

摘"要:液压柱塞泵向航空器液压系统提供一定压力和流量的液压油,起着至关重要的作用。在液压泵中,随动活塞组件的插座球窝与活塞杆球头经长期使用后,互相磨损导致随动活塞球铰处游隙超差,该故障频发,影响液压柱塞泵的整体泄漏量,同时影响斜盘角度调节,造成泵供油量低、回油量高,无法满足一定转速和压力下的供油量要求,影响航空器液压系统的操纵性。本文针对液压泵随动活塞球铰处游隙超差故障,通过失效分析、仿真分析方法,分析了游隙超差的失效机理,进行了随动活塞的波动分析,得到游隙大小与泵供油供压的关系,并研究了随动活塞球头椭圆度对游隙的影响以及修复技术和方法。研究分析结果表明,斜盘处于零位和零位以上微小的摆动状态时,随动活塞受到交变应力作用,球铰收口处原始制造间隙在不断冲击作用下逐步扩大,是造成球铰处游隙超差的主要原因;随动活塞小球头处的椭圆度对球铰处游隙有影响,椭圆度增大,将加速小球头与球窝磨损,造成间隙增大甚至超差,应在特殊修理时对小球头椭圆度严格控制;采用电火花切割或车修的方式对插座进行拆除,再将换新的插座滚压收口至活塞杆上的方法对于修复随动活塞是可行的。

关键词:柱塞泵;随动活塞;游隙超差;失效分析;修复

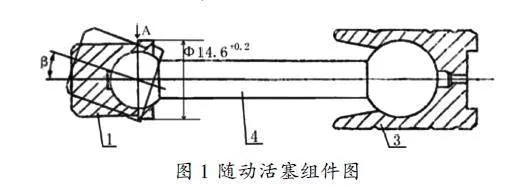

随动活塞组件由插座(1#件)、活塞(3#件)、活塞杆(4#件)三部分组成,为一般件。其中,插座的材料为钢12X2H4AШ、TY141276579;活塞杆的材料为钢30X3BA、TY14195074。随动活塞组件中插座与活塞杆经过长期使用后,插座球窝与活塞杆球头之间互相磨损导致游隙超差[1]。当游隙超差严重后,一方面影响液压柱塞泵整体泄漏量,另一方面影响斜盘的角度调节,从而造成液压柱塞泵的供油量低,回油量高,甚至无法满足一定转速和压力下的供油量要求,影响航空器液压系统的操纵性。

本文针对液压柱塞泵上的随动活塞进行失效机理分析,在此基础上研究随动活塞的修理技术。一方面,能够保证液压泵油量与压力的正常调节,使液压柱塞泵正常工作,保证航空器液压系统的正常运转,保障生产任务;另一方面,活塞组件目前处于库存零状态,采购比较困难,没有可用的新品组件用于更换,通过修理更换单个组成零件,可以有效减少组件的报废和换新,减轻器材的供应压力,节约大量的换新资金,具有重大的研究意义。

图1"随动活塞组件图

1"随动活塞受力状况的分析

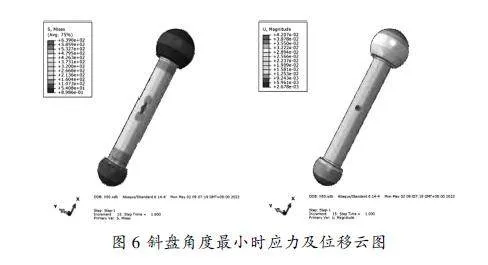

随动活塞组件通过销钉安装于液压柱塞泵斜盘上,与油缸配合工作。在液压泵正常供压工作时,调节压力推动活塞,同时克服回油压力和回位弹簧力的等效力使活塞组件在油缸内上下移动,从而改变斜盘的倾斜角度,最终实现对液压泵供油量的调节。

当液压柱塞泵不工作时,随动活塞处于有极限位置,此时斜盘角度最大,为最大供油状态。在泵正常供压工作时,调节压力Pt推动随动活塞,同时克服回油压力Ph和回位弹簧力F1的等效力F2(F1·L1=F2·L2,其中L1、L2分别为回位弹簧力和随动活塞插座处受力的力臂),当活塞推动斜盘到极限位置时,此时斜盘受限位螺钉的支撑力FN,各受力如图2所示,在这个过程中,活塞杆球头与插座之间始终处于相互接触受力状态。

1.传动杆;2.主轴;3.垫板;4.限位螺钉;5.斜盘;6.柱塞座;7.弹簧;8.弹簧;9.柱塞;10.转子;11.分油盘;12.安全活门;13.单项活门;14.随动活塞;15.弹簧;16.分油活门;17.油滤;18.分油活门;19.弹簧;20.活塞;21.电磁活门;22.衔铁;23.顶杆

图2"随动活塞受力示意图

2"原因分析

2.1"随动活塞游隙超差失效机理

在液压柱塞泵工作变量时,随动活塞推动斜盘向零位摆动,当斜盘处于零位后,输出的流量为零,即随动活塞的控制腔没有油液补充,斜盘在复位弹簧的作用下重新产生倾角。随着倾角的产生,输出的油液再次达到零流量压力,随动活塞控制腔又一次有高压油流入,推动活塞使斜盘摆向零位。因此,在斜盘处于零位和零位以上微小的摆动状态时,随动活塞受到交变应力的作用,球铰收口处原始制造间隙在不断冲击作用下逐步扩大,导致球铰处(1#和4#件连接处)游隙的超差。

2.2"随动活塞波动分析

随动活塞的实际使用过程中,故障主要体现在1#和4#件连接处间隙超差过大,对随动活塞工作和供油供压影响最大,本节研究分析随动活塞游隙大小与泵供油供压的关系。

在柱塞泵工作时,随动活塞推动斜盘向零位摆动,当斜盘处于零位后,输出的流量为零,即随动活塞的控制腔没有油液补充,斜盘在复位弹簧的作用下重新产生倾角。随着倾角的产生,输出的油液再次达到零流量压力,随动活塞控制腔又一次有高压油流入,推动活塞使斜盘摆向零位。因此,在斜盘处于零位和零位以上微小的摆动状态时,随动活塞受到交变应力的作用,球铰收口处原始制造间隙在不断冲击作用下逐步扩大,导致球铰处(1#和4#件连接处)游隙的超差。

球铰处间隙首先会导致随动活塞推动斜盘时有一个不敏感区,这一不敏感区的出现导致出口流量脉动为:

Δqm=πd22znRηVtan(kym)(1)

在敏感区运动后对斜盘产生冲击导致的出口流量脉动为:

Δqc=πd22znRηVtanβc(2)

因此,球铰处间隙对输出流量造成的脉动为:

Δq=Δqm+Δqc(3)

由流量的脉动产生的输出压力脉动为:

Δp=ρΔq22CdAo)2(4)

当压力脉动超过3MPa时,随动活塞球铰处间隙值为极限值。若间隙进一步增大,表现为在变量调节至零位附近时,泵出口油液压力有大幅脉动。

2.3"仿真分析

2.3.1"建立三维模型

建立随动活塞组件的三维模型如图3所示。

图3"随动活塞三维模型及爆炸图

2.3.2"边界条件

开展随动活塞受力仿真,赋予材料属性。随动活塞为组合件,其中活塞的材料为QSn70.2,连杆的材料为25Cr3MoA,连杆座的材料为12Cr2Ni4A。查阅相关资料[2],其中QSn70.2材料的弹性模量为E=1.1×1011Pa,泊松比μ=0.34,材料密度为8.3g/cm3,热膨胀系数为1.8×10-5/℃;25Cr3MoA材料的弹性模量为E=2.12×1011Pa,泊松比μ=0.3,材料密度为7.85g/cm3,热膨胀系数为1.2×10-5/℃;12Cr2Ni4A材料的弹性模量为E=2.11×1011Pa,泊松比μ=0.3,材料密度为7.85g/cm3,热膨胀系数为1.2×10-5/℃。

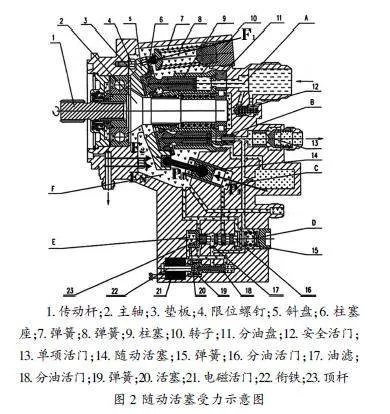

对活塞(3#件)施加液体压力Pt、Ph的载荷,在油缸内运动;插座(1#件)通过销钉,与斜盘固定,可在液体压力的作用下,推动斜盘偏转,同时也承受斜盘的反作用力[3];活塞(3#件)与插座(1#件)通过活塞杆(4#件)连接,将二者固定,如图4所示为随动活塞施加载荷和约束情况。

图4"施加载荷和约束

2.3.3"计算工况

本文利用ABAQUS软件对随动活塞进行受力仿真分析。选取产品两种典型状态进行仿真分析,分别为斜盘角度最大状态和斜盘角度最小状态[4],并对随动活塞小球头选取不同椭圆度进行仿真分析,研究其应力和位移的变化。

(1)工况一斜盘角度最大时,在活塞外端面施加液体压力,内端面及活塞杆部位施加液体压力,插座外圆柱面固定,下表面受斜盘的支反力,整个模型施加80℃的环境温度载荷[5],用于模拟液压柱塞泵的工况条件,结果见图5所示。

图5"斜盘角度最大时应力及位移云图

由上述分析结果可知,随动活塞最大应力位于活塞杆的中间小孔处,最小应力位于两球头处,分别为638MPa和0.95MPa;随动活塞杆两端会在轴向分别产生0.03880mm和0.002534mm微变形,变形均为压缩变形。

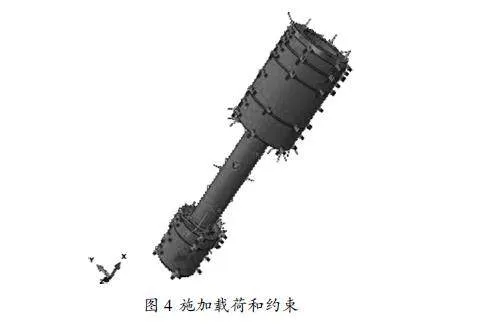

(2)工况二斜盘角度最小时,整个模型施加80℃的环境温度载荷,仿真结果见图6所示。

图6"斜盘角度最小时应力及位移云图

由上述结果可知,随动活塞最大应力位于活塞杆的中间小孔处,最小应力位于两球头处,分别为639MPa和090MPa;随动活塞杆两端会在轴向分别产生0.04207mm和0.002678mm微变形,变形均为压缩变形。

(3)工况三当随动活塞球头的椭圆度取0.001时,与工况一施加同样的约束和载荷[6],结果见图7。

图7"球头椭圆度为0.001时应力及位移云图

由结果可知,随动活塞的应力和位移趋势与之前仿真工况一致;活塞杆两端会在轴向分别产生0.04154mm和0.002985mm微变形。

(4)工况四当随动活塞球头的椭圆度取0.005时,与工况一施加同样的约束和载荷[7],仿真应力与位移结果见图8。

图8"球头椭圆度为0.005时应力及位移云图

由上述仿真分析可知,随动活塞的应力和位移趋势与之前仿真工况趋势保持一致;活塞杆两端会在轴向分别产生0.04681mm和0.003326mm微变形。

2.3.4"随动活塞修复技术

活塞组件经过长期使用后,活塞杆球头与插座球窝配合处磨损,导致游隙尺寸超差。插座安装是通过模具在活塞杆上滚压收口成型,无法直接修复,且收口后的插座无法分解后二次收口,因此,无法通过修复插座来对活塞组件进行修复。采用将插座破坏性拆除,在活塞杆球头处重新滚压插座的方法,修复活塞组件[8]。

可行性:采用电火花切割或车修的方式对插座进行拆除,技术成熟度较高,切除后将换新的插座滚压收口至活塞杆上。目前国内相关单位已拥有活塞组件的自制能力,且已有将连杆座滚压收口至连杆上的成熟技术,而本文研究的活塞组件在结构尺寸上基本一致。

2.3.5"结论

分析上述四种工况仿真结果,得到以下结论:

(1)当斜盘角度最大时(工况一),随动活塞杆两端在轴向分别产生0.03880mm和0.002534mm的微变形,由不敏感区极限值计算得到两端间隙的数值之和不超0.388mm为宜;(2)当斜盘角度最小时(工况二),随动活塞杆两端会在轴向产生0.04207mm和0.002678mm的微变形,计算得到两间隙数值之和不超过0.385mm为宜;(3)相关规定要求两端间隙之和不超过0.32mm,因此满足理论要求;(4)结合工况一、工况三和工况四,对球头的椭圆度进行研究分析可知,随着小球头的椭圆度增大,应力和变形也随之增大,加速小球头与球窝磨损,以致间隙增大甚至超差,故应对小球头的椭圆度进行严格控制。

3"结论

本文通过失效分析、仿真分析方法,对液压柱塞泵随动活塞组件进行失效机理分析,研究随动活塞游隙超差修复技术,具体结论如下。

(1)在液压泵工作时,斜盘处于零位和零位以上微小的摆动状态时,随动活塞受到交变应力的作用,球铰收口处原始制造间隙在不断冲击作用下逐步扩大,是造成球铰处游隙超差的主要原因。

(2)随动活塞小球头处的椭圆度对球铰处游隙有影响。随着小球头的椭圆度增大,应力和变形也随之增大,加速小球头与球窝磨损,造成间隙增大甚至超差。因此在特殊修理时,应对小球头的椭圆度进行严格控制。

(3)对随动活塞进行修复,可采用电火花切割或车修的方式对插座进行拆除,再将换新的插座滚压收口至活塞杆。

参考文献:

[1]毛淑芳,过秉坤,尚慧岭,等.斜盘式轴向柱塞泵的受力及磨损特性研究[J].煤矿机械,2012,33(07):5153.

[2]刘仙船,于兰英,李磊.基于AMESim的斜盘斜柱塞泵特性仿真[J].液压气动与密封,29(06):2326.

[3]李永龙,张峰,管博文.某型飞机液压柱塞泵柱塞磨损失效分析[J].西安航空学院学报,2019,37(01):1521.

[4]赵帆,宋佳,王维福,等.正流量液压泵动静态特性分析与仿真建模[J].液压与气动,2020(01):3241.

[5]袁合.斜盘式轴向柱塞泵关键零部件结构优化设计[D].合肥:合肥工业大学,2014.

[6]赵江澳,付永领,付剑.非对称轴向柱塞泵斜盘力矩特性研究[J].液压与气动,2019(04):7984.

[7]胡文静.恒压变量柱塞泵的特性仿真与试验[D].大连:大连理工大学,2013.

[8]宋俊.轴向柱塞泵变量机构功率匹配优化设计[J].机械设计与制造,2000(03):5051.

作者简介:张思佳(1996—"),女,满族,辽宁抚顺人,硕士研究生,助理工程师,研究方向:机电一体化与液压系统。