某难处理金矿加压氧化提金试验研究

2025-02-19马辉伊山廷袁朝新郭持皓梁东东曹佳旭李拓夫

摘要:难处理金矿占世界金矿总资源量的三分之二左右,在可以预见的未来,金、银等贵金属的获取将依赖于难处理矿石的开采及提取。随着新质生产力概念的提出,传统冶金行业需要开发更加高效的工艺进行生产。对某难处理金矿进行矿物性质分析,以及直接浸金试验与加压氧化预处理后浸金试验。直接浸金试验研究了磨矿细度、浸金药剂种类、反应时间等因素的影响,在最佳试验条件下金浸出率为48.27%;加压氧化预处理后浸金试验研究了加压氧化过程中体系、温度、酸耗及停留时间等因素的影响,得到最佳预处理条件为浓硫酸介质,添加量180 kg/t,反应温度260℃,氧分压0.3 MPa,总压力5.0 MPa,釜内停留时间2.5h,矿浆浓度40%,获得金浸出率为84.06%,为难处理金矿浸金提供了依据。

关键词:难处理;金矿;加压氧化;预处理;浸出率;新质生产力;最佳条件

中图分类号:TF831文章编号:1001-1277(2025)01-0030-07

文献标志码:A doi:10.11792/hj20250106

引言

黄金作为国家战略性资源,不仅在电子通信行业、首饰行业中起着举足轻重的作用,更在世界各国作为特殊货币进行储存。2023年,中国生产黄金519.29t,其中,国内原料黄金产量为375.16t,自2007年以来连续16年位居世界第一1。世界上的易处理金矿由于不断开采,其金资源量正在不断减少,难处理金矿成为主要金矿资源。难处理金矿占世界金矿总资源量的三分之二左右2,在可以预见的未来,金、银等贵金属的获取将依赖于难处理矿石的开采及提取。随着新质生产力概念的提出,黄金提炼行业要摆脱对传统生产力的依赖,将目光投向之前无法解决的艰难课题,创新高效能地发展新质生产力,以难处理金矿作为目标进行详细研究并开发新的工业生产工艺,从而提高难处理金矿的金回收率。

难处理金矿一般指采用直接浸出工艺难以有效提取矿物中金的金矿,即使用传统浸出工艺浸出金时,金浸出率低于80%的金矿2,导致难以直接浸出的原因为矿石中金被毒砂或黄铁矿包裹3、浸出过程中二次产物再次包裹金、碳质的存在及与其他难溶矿物连生6。为了更加高效提取难处理金矿中的金,提出了针对性的工艺以达到打开金包裹及降低其他杂质元素对浸金过程的负面影响,这些工艺包括焙烧、焙烧酸浸、生物氧化及加压氧化13。对于难处理金矿,使用传统处理方法,其金浸出率只有60%4,康健等5针对难处理金矿采用碱性加压预氧化—氰化浸出工艺,最终获得了64.15%的金浸出率。加压氧化法是在有氧高温高压条件下,加入碱或酸分解含硫、砷的矿物,使金暴露,有利于后续浸出,从而达到提高金浸出率的目的,可分为碱性加压氧化法和酸性加压氧化法。相比其他预处理方法,加压氧化法具有反应速度快、对空气无污染、硫砷等有害元素脱除率高等显著优点72。黄金的提取是从自然界获取高价值金属最直接的手段之一,在中国已经有数千年的历史。随着时代的发展,在黄金提取领域引入新质生产力的概念可以通过科技创新、信息化和智能化手段,提升黄金提取的效率和质量。近年来,随着易浸金矿资源的枯竭,对难处理金矿的研究也在不断发展,但面临着浸出率低及环境污染严重等问题,新质生产力通过对传统生产力的突破,结合科技创新,可以提高生产效率并实现绿色冶金。在黄金提取领域还需对新科技创新进行系统性研究。

通过对国内某难处理金矿性质的研究,认为其金浸出率较低的原因是矿石中存在严重的矿物包裹和杂质矿物连生,本文通过加压氧化预处理有效解决了矿物包裹问题,大幅提高了金回收率。

1试验原料

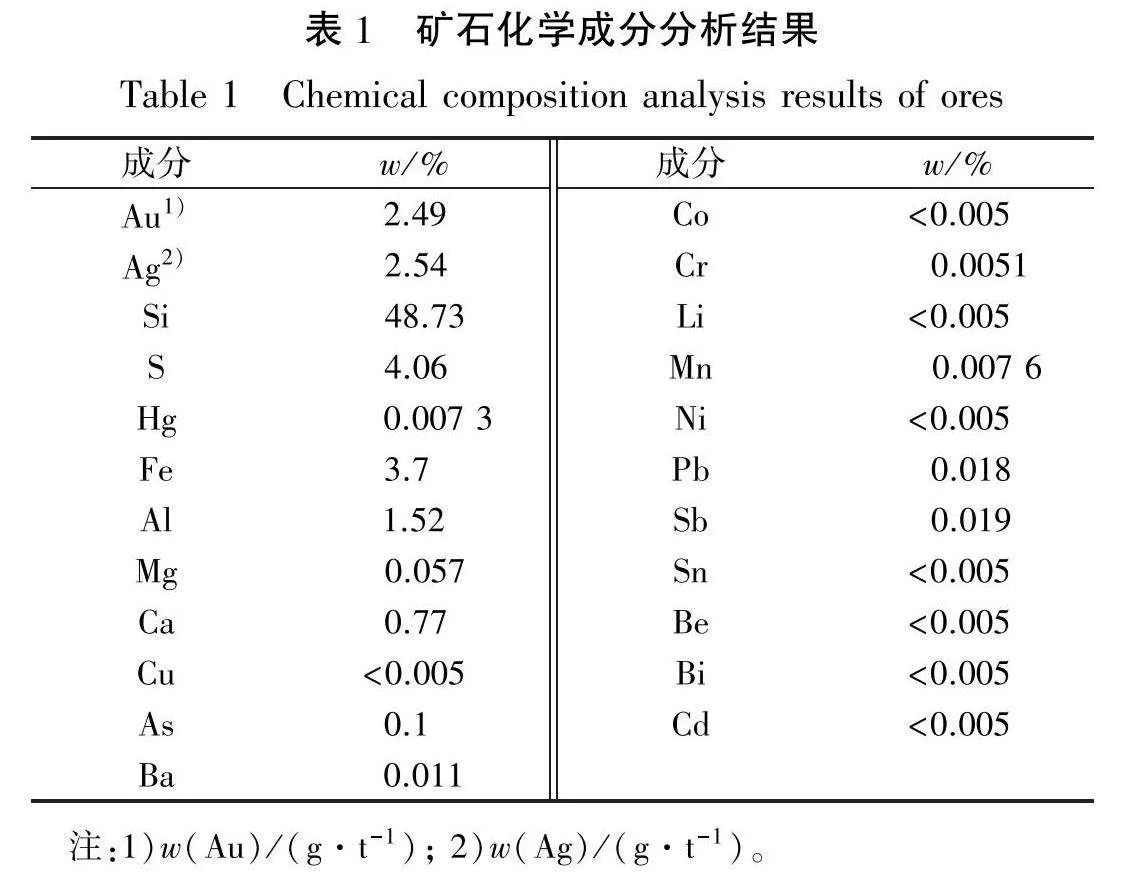

试验原料来自中国西部地区的某难处理金矿,对矿石进行化学成分分析,结果见表1。

由表1可知:矿石中金品位为2.49g/t,银品位为2.54g/t。矿石中硫品位为4.06%,砷品位为0.1%,铁品位为3.7%,这3种元素可能形成毒砂或者黄铁矿,这2种矿物会严重阻碍氰化浸出过程。矿石中硅品位高达48.73%,被大量SiO₂包裹的金元素难以参与到氰化浸出过程中。

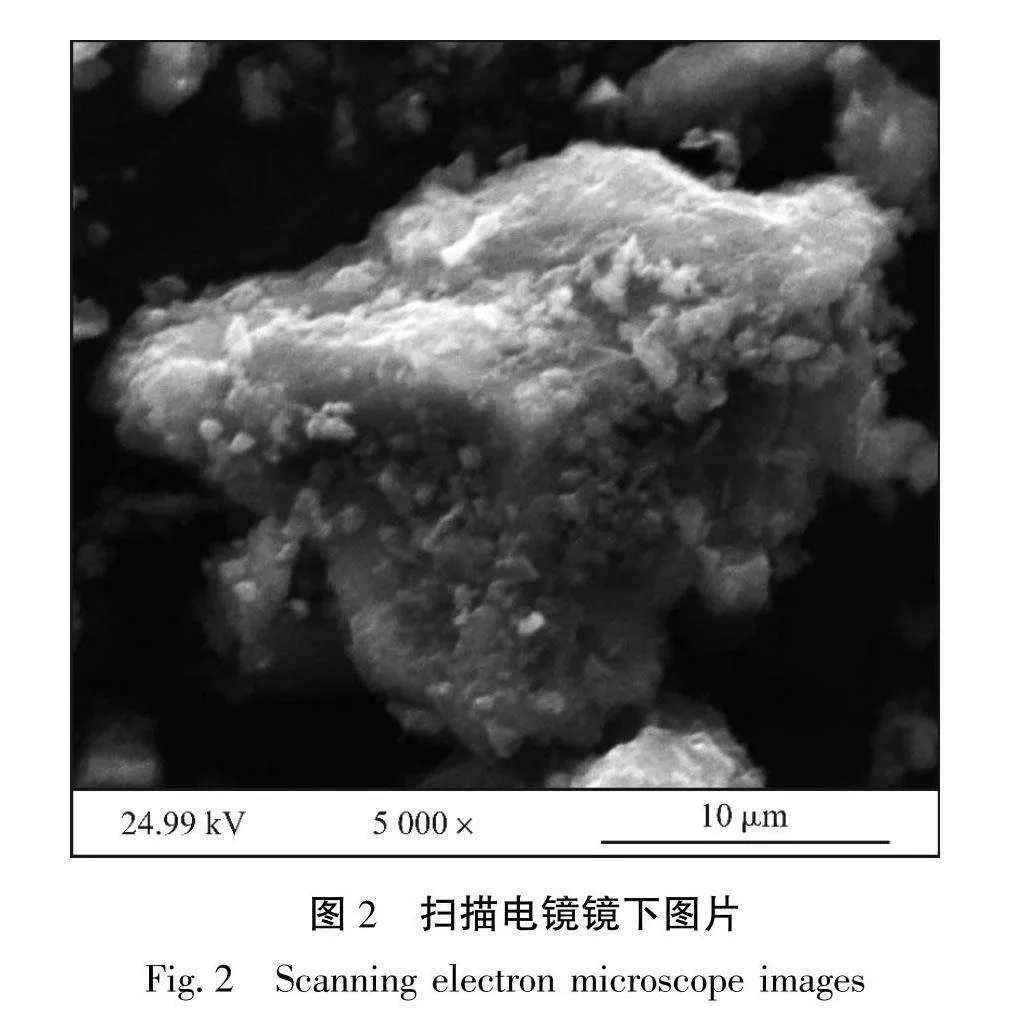

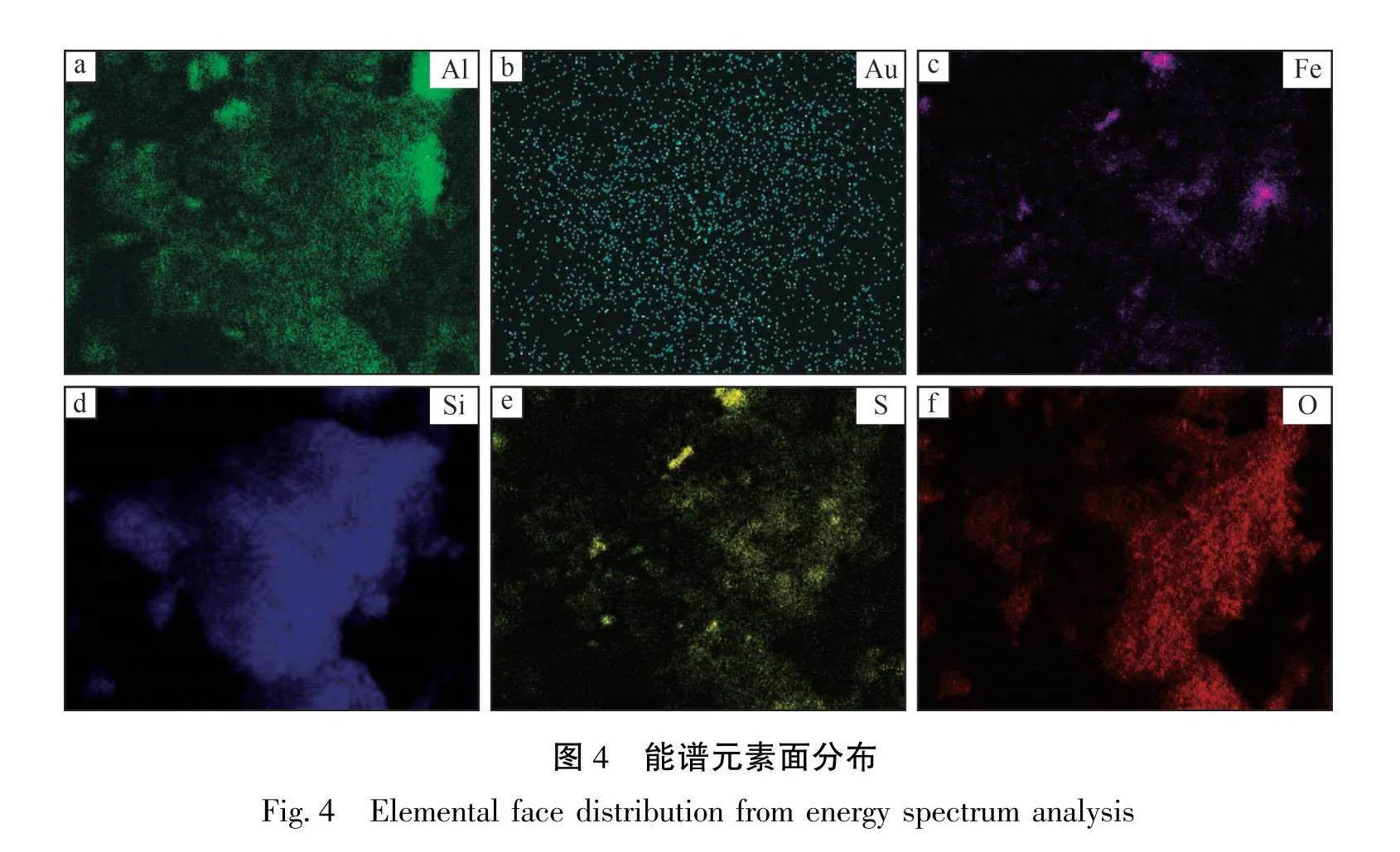

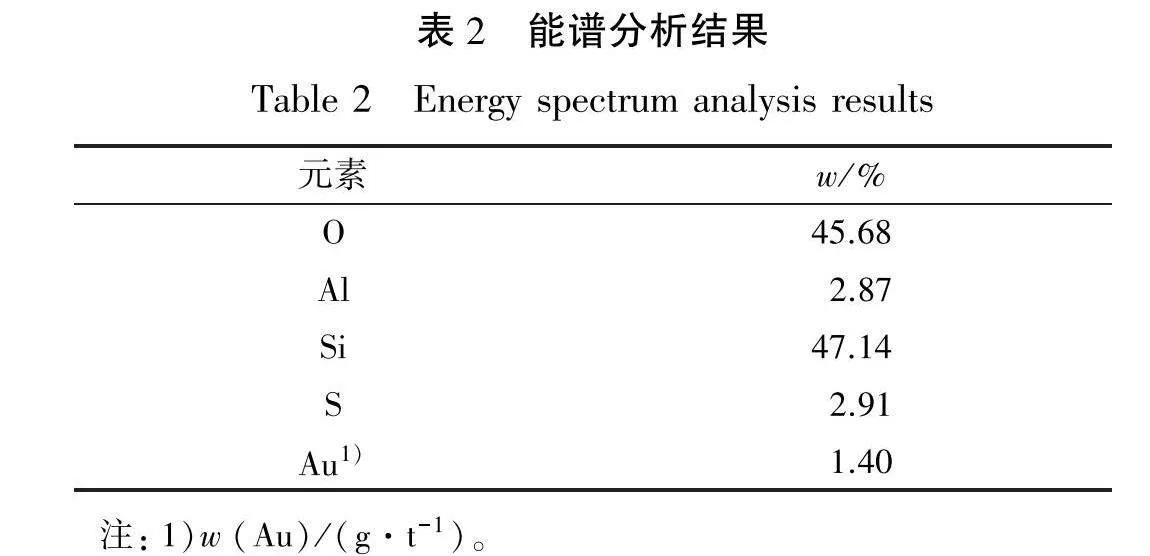

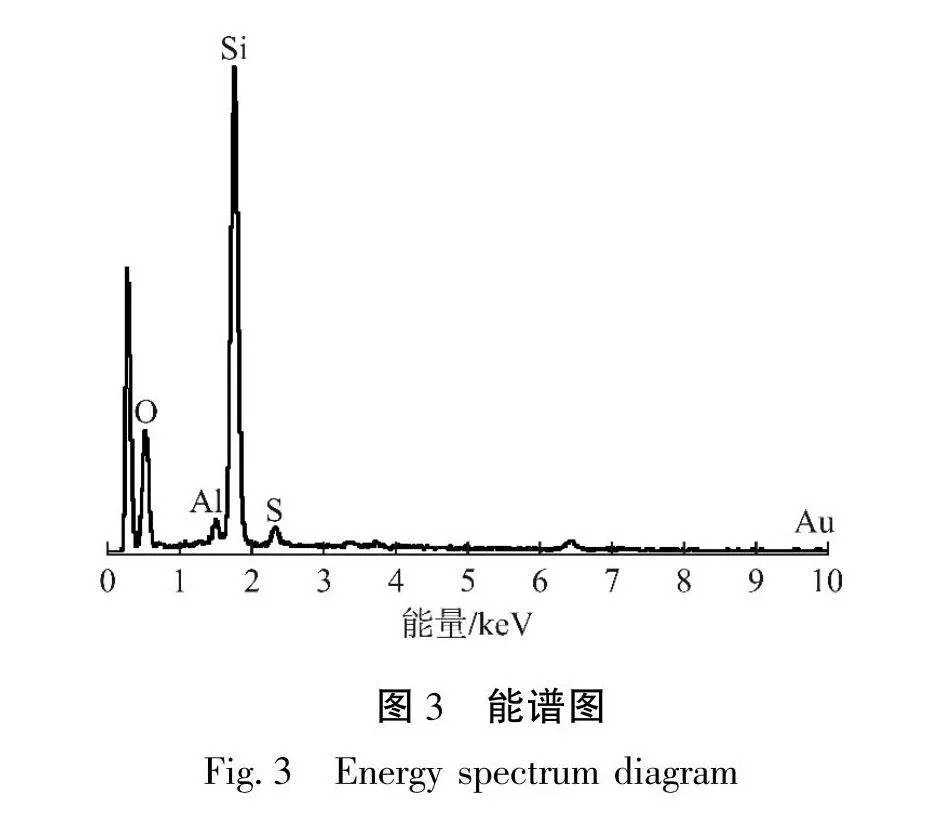

为了分析矿石的矿物组成及金的分布状态,利用X射线衍射仪(XRD)及扫描电镜(SEM)对矿物进行分析,XRD分析结果见图1,扫描电镜镜下图片见图2,能谱图见图3,能谱元素面分布见图4,能谱分析结果见表2。

由图1可知:矿石中主要矿物为SiO₂,伴生少量的Al₅(OH)₁₃(CO₃)₅H₂O(水碳铝石)、FeS及FeAsS。其中,FeS及FeAsS的峰值较小,表明FeS及FeAsS含量较低。由图2~4、表2可知:经过破碎的矿石结构光滑,主要组成元素为Si、0,夹杂少量S、Al及Fe,与XRD分析结果一致。矿石中存在大量SiO₂相,FeS赋存在SiO₂基底中或者单独存在,铝氧化物单独存在于矿石中。

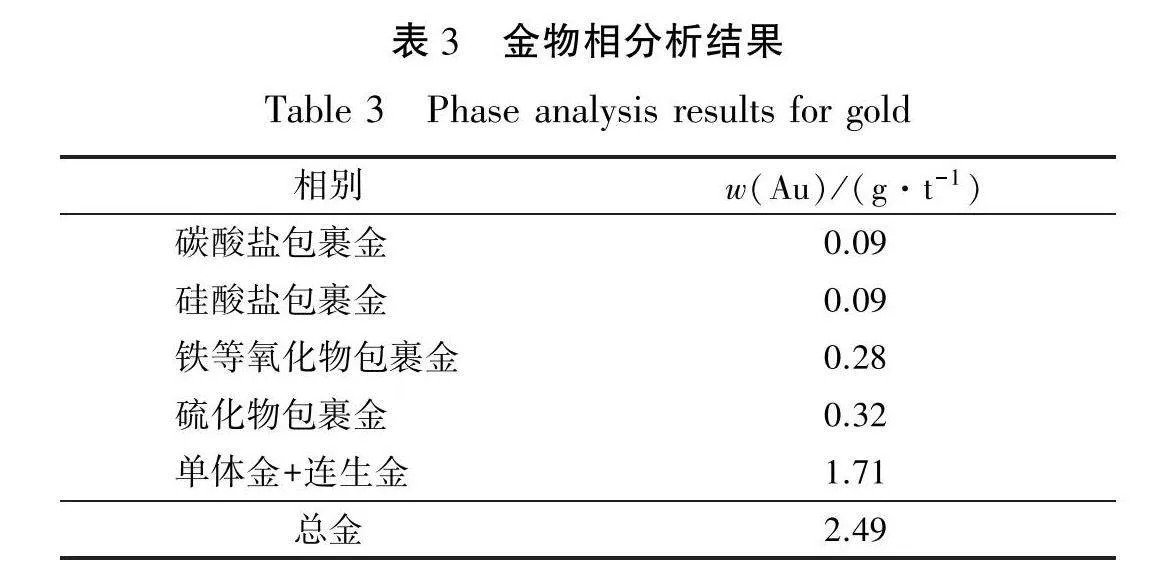

金物相分析结果见表3。由表3可知:矿石中大部分金存在于单体金+连生金中,铁等氧化物和硫化物包裹金占比为24.10%。

2直接浸金试验研究

2.1试验方法

将破碎、磨矿后的原矿制成矿浆,加入石灰乳液调节其pH至适当水平,混合浸金药剂。控制反应时间,完成浸金过程后,进行固液分离,对残渣进行洗涤、烘干、称量,并分析其中的金含量,计算金浸出率。

2.2结果与讨论

2.2.1磨矿细度对金浸出率的影响

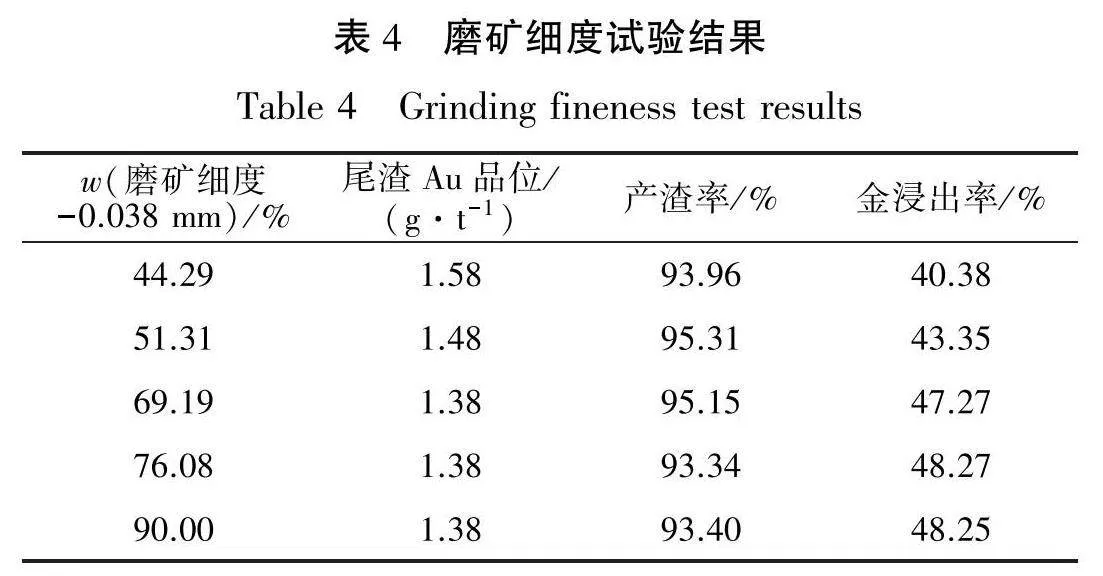

试验条件:磨矿细度-0.038 mm占比分别为44.29%、51.31%、69.19%、76.08%和90.00%,液固比3:2,pH值11.5,浸金药剂A,药剂用量6kg/t,反应时间48 h。磨矿细度试验结果见表4。

由表4可知:随着磨矿细度逐渐提高,金浸出率缓慢上升并趋于稳定。这主要是因为磨矿细度的增加释放了原本被矿物包裹的金,使金更好地与浸金剂发生反应,从而促进了金的浸出过程。在磨矿细度-0.038 mm占比76.08%时,金浸出率达到最高值,为48.27%。因此,确定磨矿细度为-0.038 mm占比76.08%。

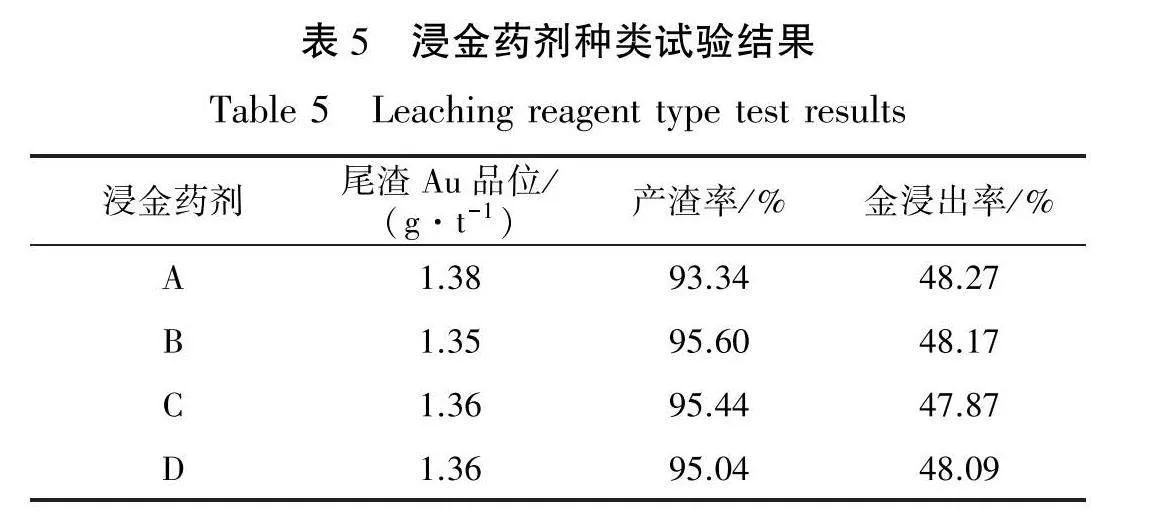

2.2.2浸金药剂种类对金浸出率的影响

试验条件:磨矿细度-0.038 mm占比7 6.0 8%,液固比3:2,pH值11.5,浸金药剂分别为A、B、C、D,药剂用量6 kg/t,反应时间48 h。浸金药剂种类试验结果见表5。

由表5可知:金浸出率受浸金药剂种类变化影响较小,均维持在48%左右,后续试验继续使用A浸金药剂。

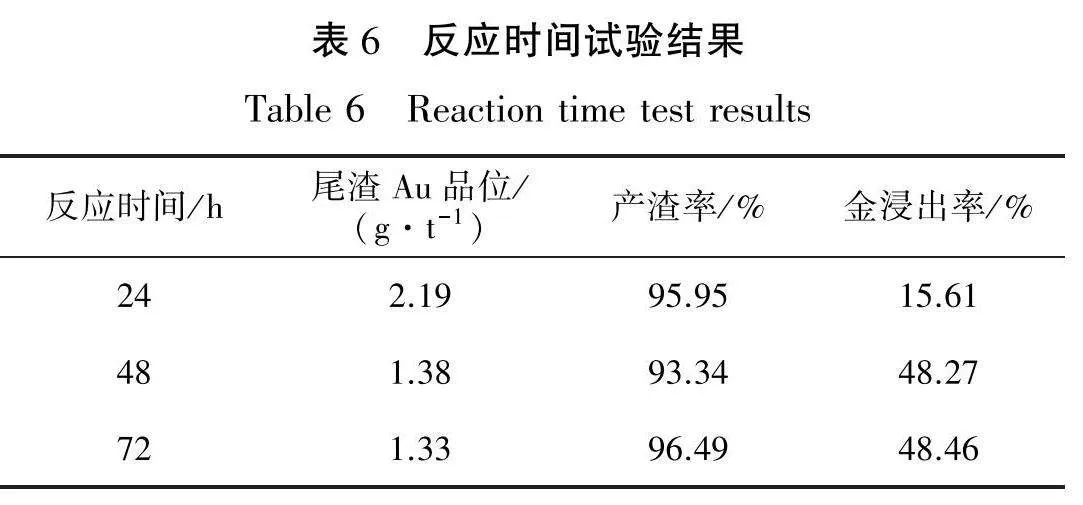

2.2.3反应时间对金浸出率的影响

试验条件:磨矿细度-0.038 mm占比76.08%,液固比3:2,pH值11.5,浸金药剂A,药剂用量6 kg/t,反应时间24 h、48 h、72 h。反应时间试验结果见表6。

由表6可知:金浸出率受反应时间的影响较大,随着反应时间增加,金浸出率随之上升;当反应时间为48 h时,金浸出率达到48.27%;当反应时间为72 h时,金浸出率仅比反应时间48 h时提高了0.19百分点。因此,确定最佳反应时间为48 h。

2.2.4物相分析

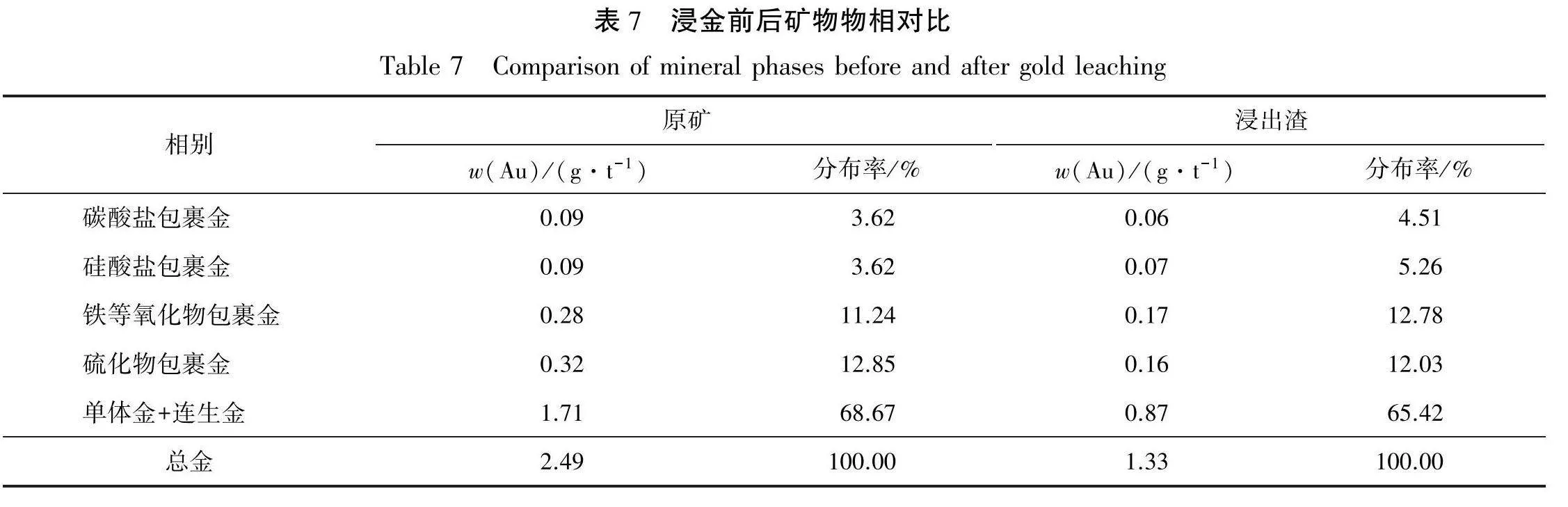

对最佳试验条件下的浸出渣进行物相分析,并与原矿浸出渣物相进行对比,结果见表7。

由表7可知:直接浸金过程中包裹金很难被浸出,主要是单体金和连生金被浸出,占总浸出金的72%。造成金浸出率偏低的原因:一方面,仍有大量的单体金和连生金未被浸出,可能是由于这部分金虽然没有形成物相包裹,但金以次显微形式存在,粒度极细,形成了物理包裹;另一方面,存在大量被其他物相包裹的金。增加磨矿细度或延长反应时间,均不足以形成有效的浸金行为,导致金浸出率不高。

3加压氧化试验研究

采用直接浸金工艺无法获得理想的金浸出率。矿石中存在的硫化物及铁等氧化物包裹的金无法有效参与到浸金过程中,而占比较大的单体金+连生金在直接浸出过程中也无法大量参与到浸金过程中。为了更高效地提取矿石中的金,采取加压氧化工艺对矿石进行预处理后浸金。

3.1试验方法

将破碎、磨矿后矿石同介质和水混合后制成矿浆,将矿浆置于加压釜中,往加压釜中通入一定量的氧气进行加压氧化预处理,对预处理后的矿浆进行固液分离,加压氧化渣进一步磨矿,将磨矿后的加压氧化渣同一定量水制成矿浆后,加入石灰乳液调节其pH至适当水平,混合浸金药剂。控制反应时间,完成浸金过程后,进行固液分离,对残渣进行洗涤、烘干、称量,并分析其中的金含量,计算金浸出率。

3.2结果与讨论

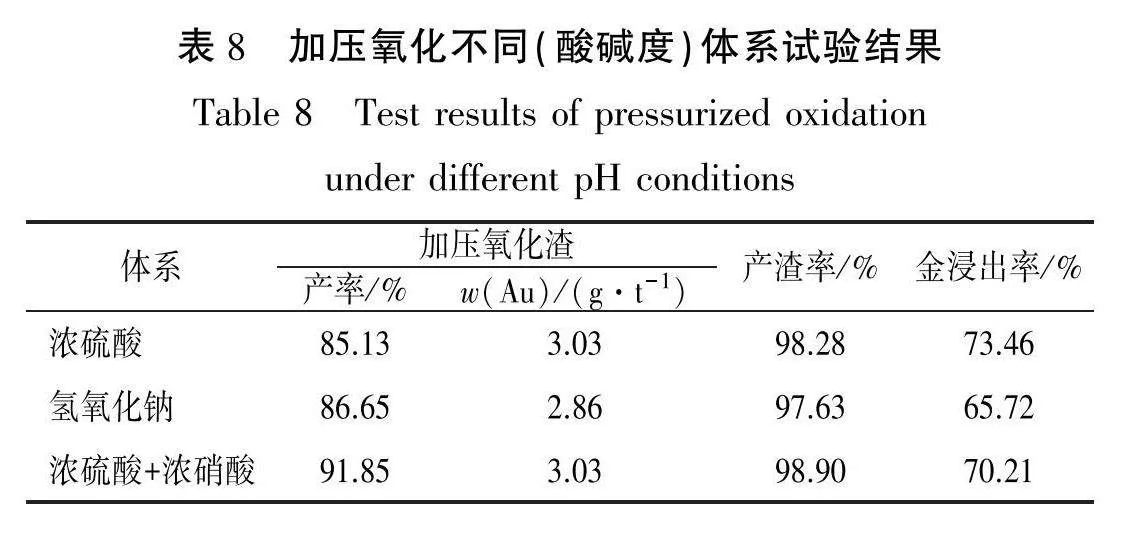

3.2.1加压氧化不同(酸碱度)体系对金浸出率的影响

试验条件:介质(浓硫酸、氢氧化钠、浓硫酸+浓硝酸)添加量160 kg/t,设定温度220℃,氧分压0.3 MPa,总压力2.6 MPa,釜内停留时间2h,矿浆浓度40%。在加压氧化后,将加压氧化渣干燥后置于振磨机中振磨10 min,获得磨矿细度-0.038 mm占比90%的样品。浸金试验条件:浸金药剂A,调浆pH值11.5,浸出药剂用量6 kg/t,液固比3:2,浸金时间48 h。加压氧化不同(酸碱度)体系试验结果见表8。

由表8可知:在不同体系下,加压氧化后金浸出率不同。在浓硫酸体系下,金浸出率为73.46%;在氢氧化钠体系下,金浸出率为65.72%;在浓硫酸+浓硝酸体系下,金浸出率为70.21%。根据试验结果,加压氧化在浓硫酸体系下可以获得较好的金浸出率。

3.2.2加压氧化温度对金浸出率的影响

试验条件:在浓硫酸体系下,加压氧化温度为180℃、200℃、220℃、240℃、260℃,其余试验条件与3.2.1相同。加压氧化温度试验结果见表9。

由表9可知:随着加压氧化温度升高,金浸出率不断升高,在260℃时达到最大值,为80.98%。在本试验变量设置范围内未出现极点,但由于试验所使用设备最大加压氧化温度为260℃,因此,在后续加压氧化试验中加压氧化温度为260℃。

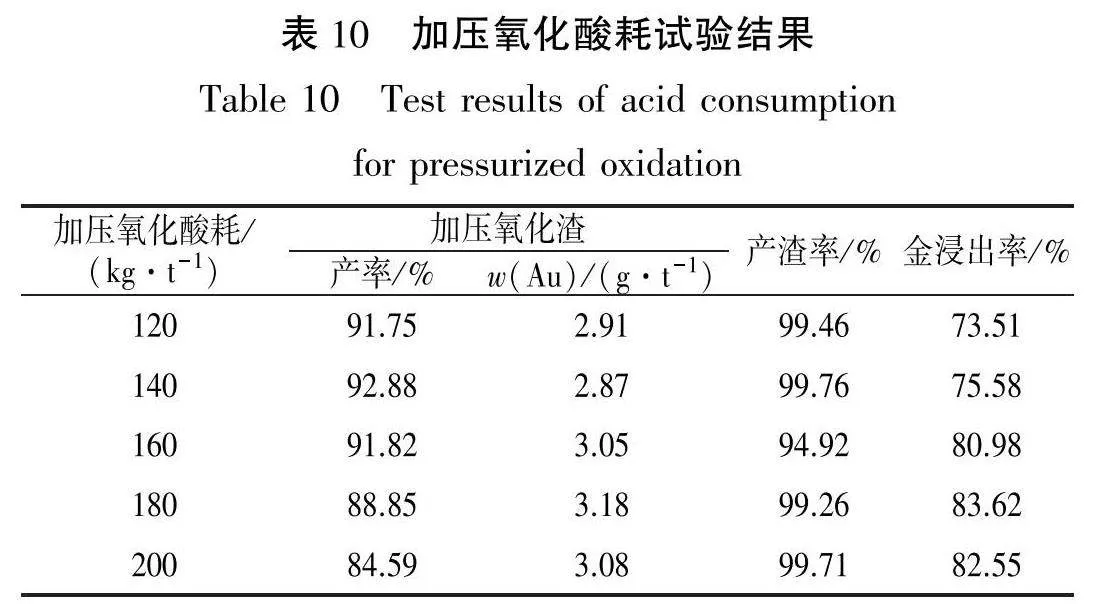

3.2.3加压氧化酸耗对金浸出率的影响

试验条件:在浓硫酸体系下,加压氧化温度为260℃,总压力为5.0 MPa,浓硫酸添加量为120 kg/t、140 kg/t、160 kg/t、180 kg/t及200 kg/t,其余试验条件与3.2.1相同。加压氧化酸耗试验结果见表10。

由表10可知:随着加压氧化过程中酸耗的增加,金浸出率不断增加,直至酸耗为180 kg/t时,金浸出率达到83.62%;随着酸耗的进一步增加,金浸出率略下降。因此,浓硫酸添加量确定为180 kg/t。

3.2.4加压氧化停留时间对金浸出率的影响

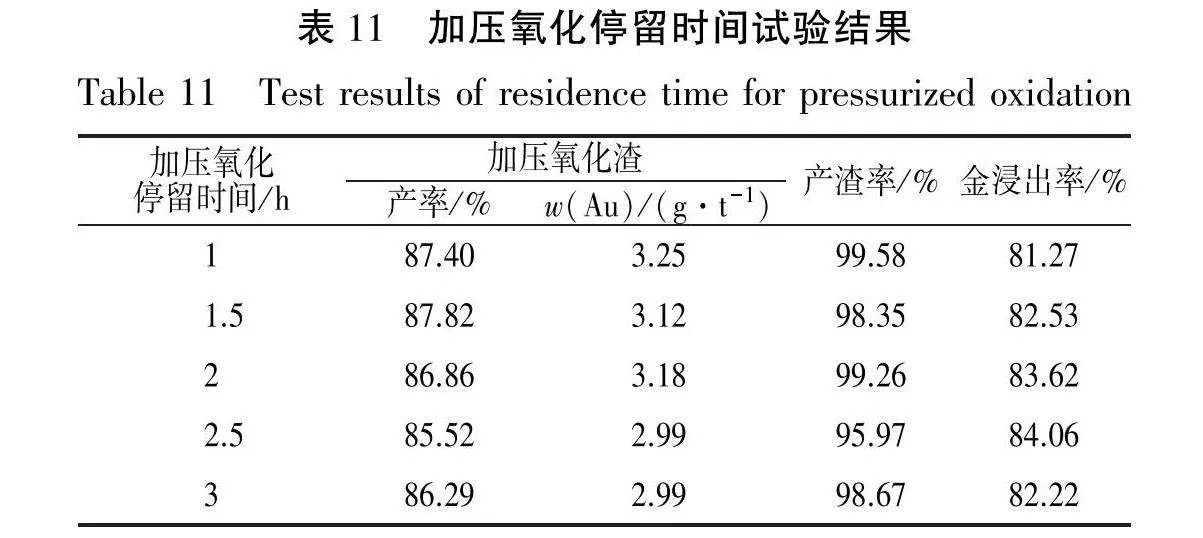

试验条件:在浓硫酸体系下,加压氧化温度为260℃,总压力为5.0 MPa,浓硫酸添加量为180 kg/t,加压氧化停留时间为1,1.5,2,2.5和3h,其余试验条件与3.2.1相同。加压氧化停留时间试验结果见表11。

由表11可知:随加压氧化停留时间增加,金浸出率先升高后降低,当加压氧化停留时间为2.5 h时,金浸出率达到最大值,为84.06%。因此,加压氧化停留时间确定为2.5h。

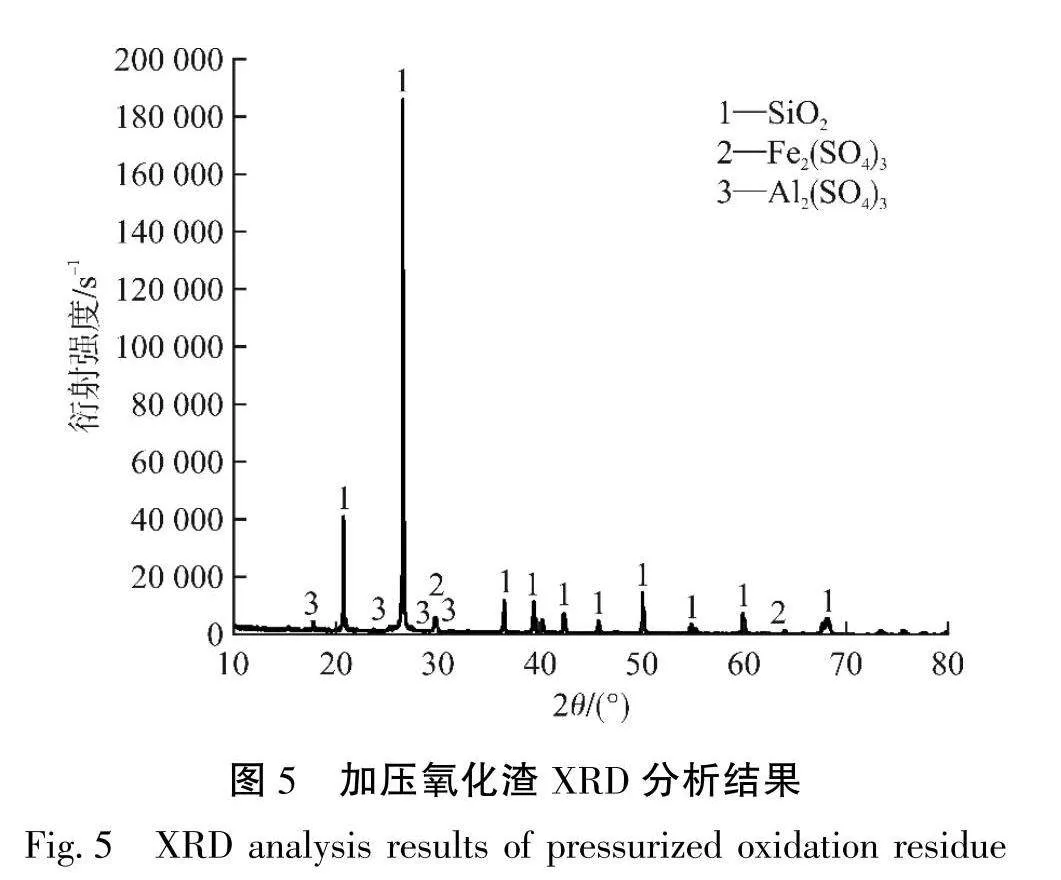

3.2.5加压氧化过程中矿相及微观形态的转变

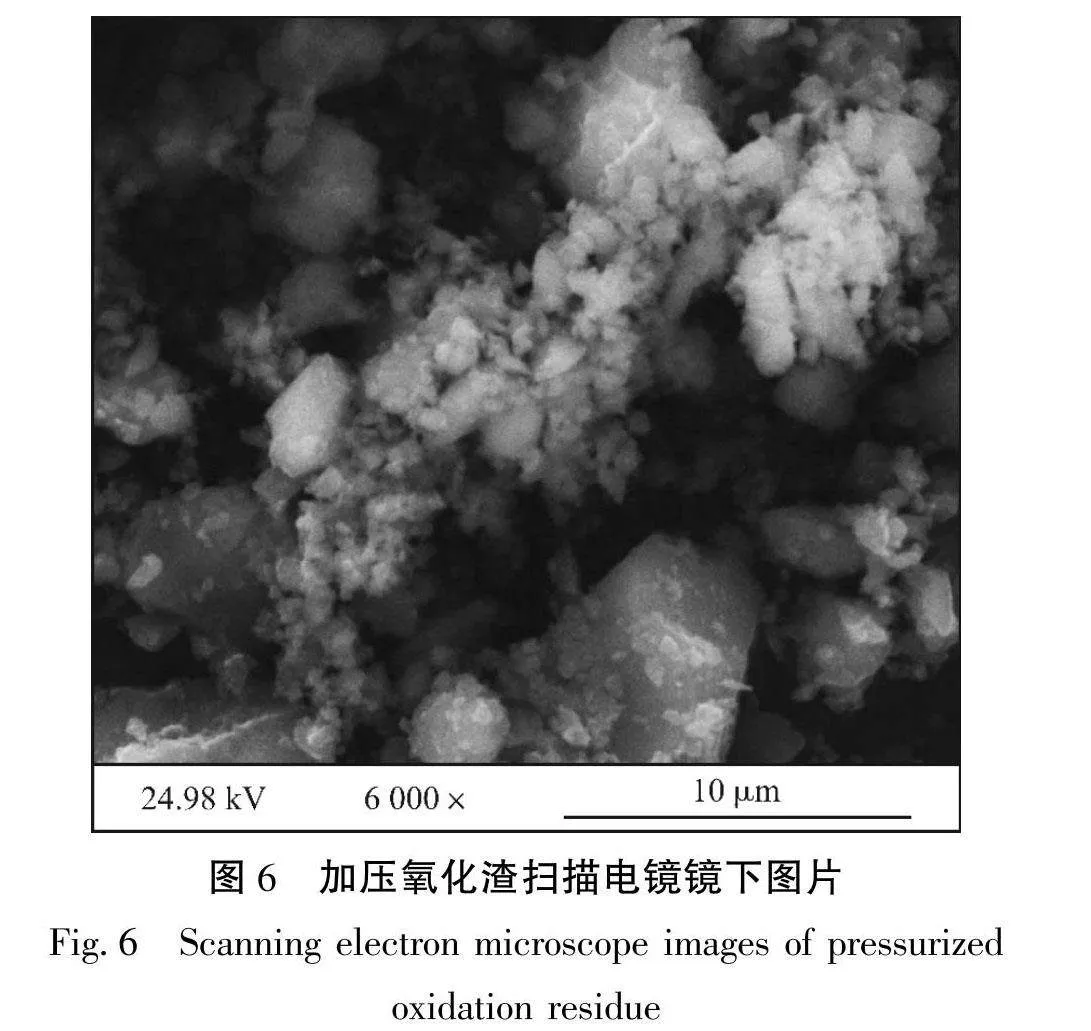

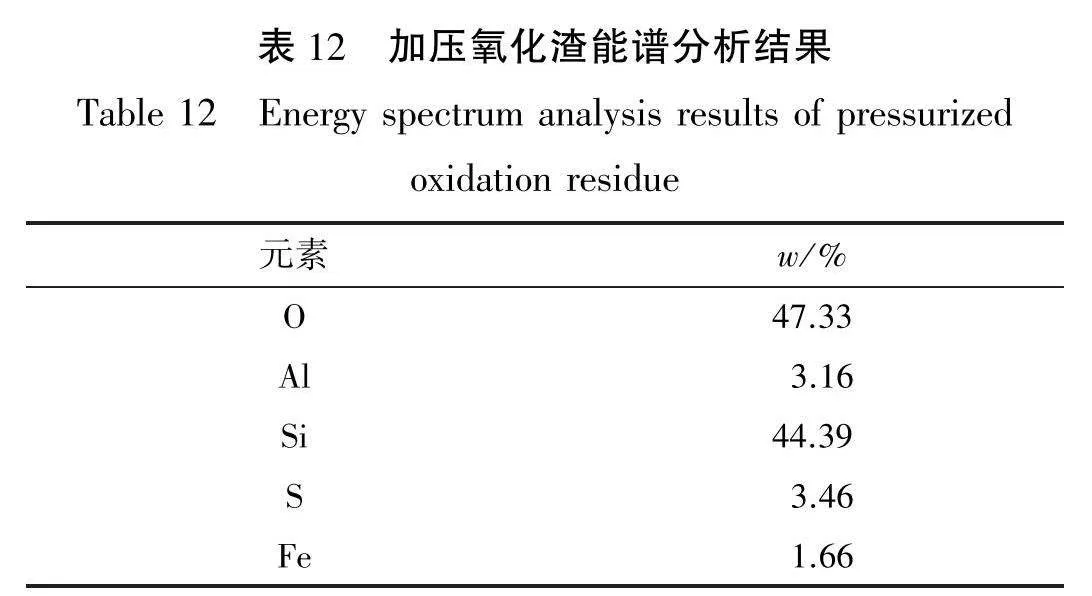

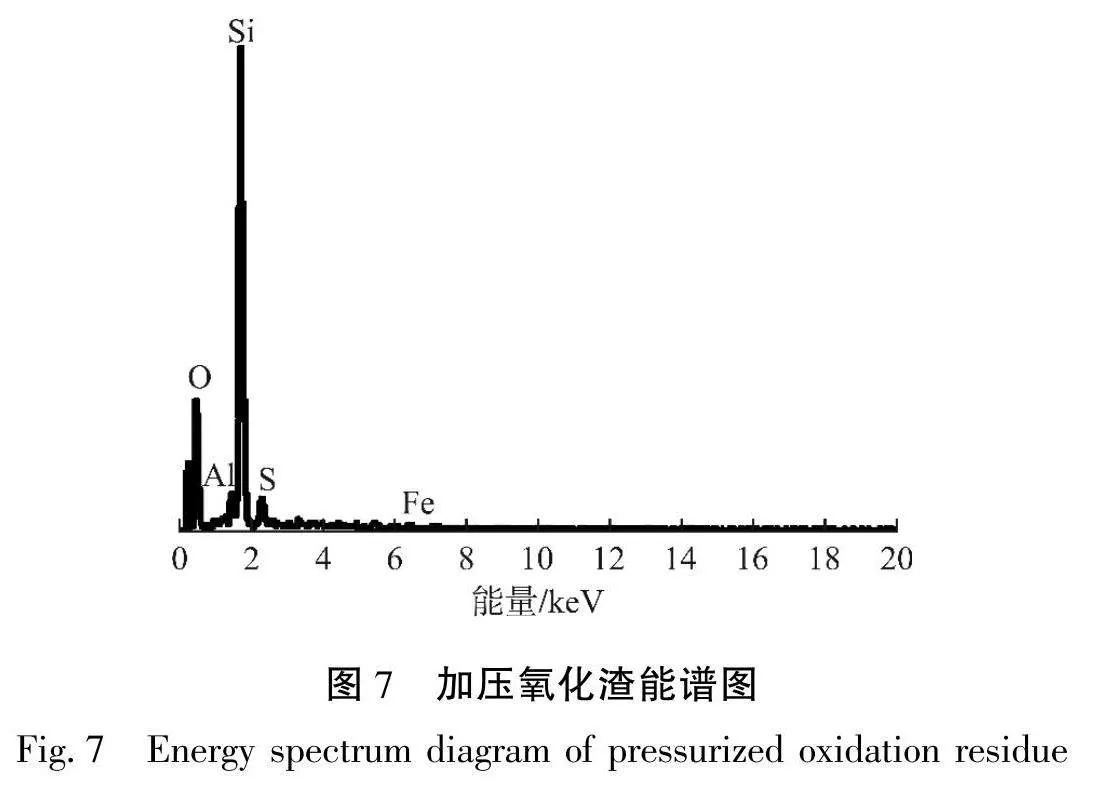

对加压氧化试验中金浸出率较高的试验样品进行了XRD、SEM及物相分析,讨论经过加压氧化后金浸出率提高的原因。加压氧化渣XRD分析结果见图5,扫描电镜镜下图片见图6,能谱图见图7,能谱元素面分布见图8,能谱分析结果见表12。

由图5可知:矿石中的FeS和FeAsS经过加压氧化之后,生成极少量的Fe₂(SO₄)₃,矿石中铝在硫酸环境下生成了Al₂(SO₄)₃。加压氧化渣中的主体矿物依然是SiO₂。原矿中的FeS和FeAsS在反应釜中生成Fe₂(SO₄)₃,从而释放出原本被包裹的金。由图6~8和表12可知:经过加压氧化后的矿石,其表面被破坏程度更加剧烈,矿物颗粒更加细小,更有利于后续浸金的进行;经过加压氧化处理矿石的主要成分仍然是硅的氧化物,含有极少量Al和Fe的硫酸盐,这表现在XRD上是Fe₂(SO₄)₃及Al₂(SO₄)3峰的出现,但峰的高度很低;加压氧化矿渣中的Fe元素被大量反应,在矿石中只以少量Fe的硫酸盐形式存在,这与XRD分析结果一致。

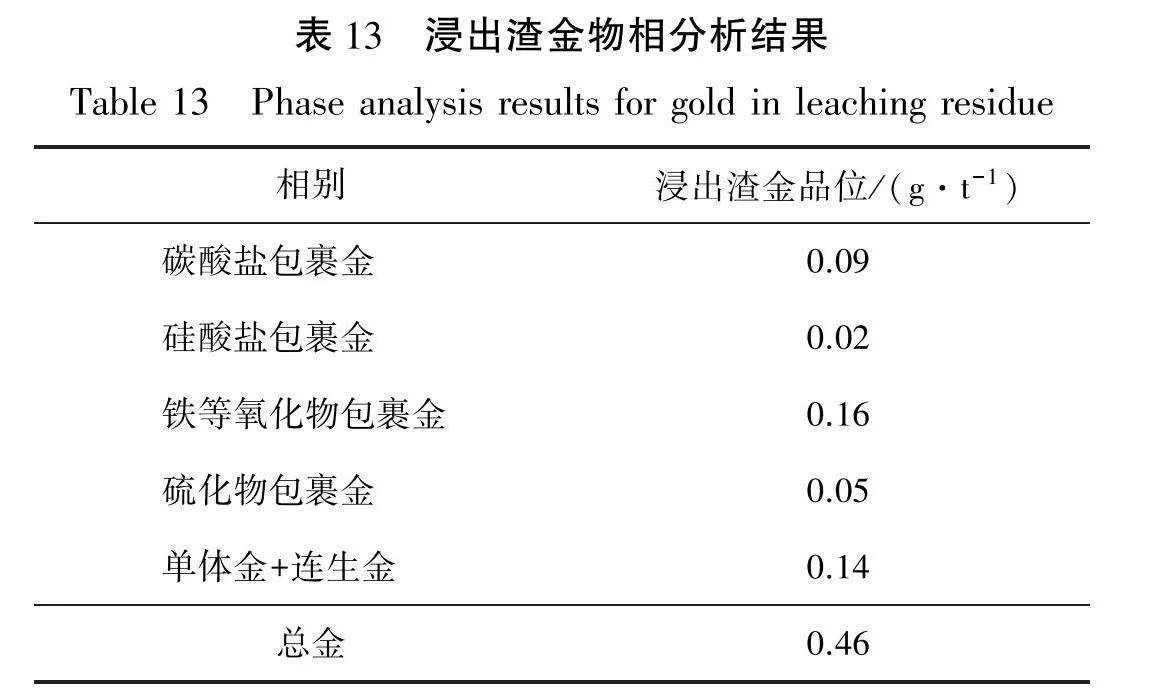

在最佳条件下进行试验后,将浸出渣进行金物相分析,结果见表1 3。

由表13可知:利用加压氧化预处理之后的矿石进行浸金,原本直接浸金无法有效参与反应的硫化物包裹金、铁等氧化物包裹金,以及大量单体金+连生金都有效参与了浸金反应,使得矿石中金得以高效提取。

4结论

1)由于金与含硅物相(SiO₂)、含硫和铁物相(FeS、FeSAs)嵌布存在,这些物相对金形成包裹。

2)难处理金矿采用加压氧化预处理工艺后,金矿的物相及微观形态发生了改变,更加有利于金的浸出。

3)直接浸金的最佳反应条件为:磨矿细度-0.038 mm占比76.08%,液固比3:2,pH值11.5,浸金药剂A,药剂用量6 kg/t,反应时间48 h。金浸出率较低,为48.27%。物相包裹、物理包裹严重影响了浸金效果。

4)加压氧化预处理的最佳反应条件为:在浓硫酸体系进行加压氧化,加压氧化温度为260℃,总压力为5.0 MPa,浓硫酸添加量为180 kg/t,停留时间为2.5h,对预处理后的矿石进行浸金,金浸出率得到大幅度提高,为84.06%,为后续工业设计提供了依据。

[参考文献]

[1]许勇.去年黄金产业主要数据发布[N].中国黄金珠宝,2024-07-30.

[2]张磊,郭学益,田庆华,等.难处理金矿预处理方法研究进展及工业应用[J].黄金,2021,42(6):60-68.

[3]宾万达.贵金属冶金学[M].长沙:中南大学出版社,2011.

[4]LIQ,LI D,QIAN F.Pre-oxidation of high-sulfur and high-arsenic refractory gold concentrate by ozone and ferric ions in acidic media[J].Hydrometallurgy,2009,97(1/2):61-66.

[5]WANGY,LIUX,YAN J,et al.Selective extraction of arsenic and antimony from gold-bearing sludge using two-stage alkaline leaching[J].Resources,Conservation and Recycling,2021,167:105388.

[6]ANDERSON C G.Alkaline sulfide gold leaching kinetics[J].Minerals Engineering,2016,92:248-256.

[7]FRASER KS,WALTON RH,WELLS JA.Processing of refractory gold ores[J].Minerals Engineering,1991,4(7/8/9/10/11):1029-1041.

[8]ASAMOAHRK,ZANIN M,SKINNER W,et al.Refractory gold ores and concentrates part 2:Gold mineralisation and deportment in flota-tion concentrates and bio-oxidised products[J].Mineral Processing and Extractive Metallurgy,2021,130(4):269-282.

[9]谷晋川,刘亚川,谢扩军,等.难选冶金矿微波预处理研究[J].有色金属,2003,55(2):55-57.

[10]刘志楼,杨天足.难处理金矿的处理现状[J].贵金属,2014,35(1):79-83,89.

[11]李云,王云,袁朝新,等.提高含砷金精矿两段焙烧焙砂中金浸出率的研究[J].有色金属(冶炼部分),2010(6):33-36.

[12]潘志刚,谢锋,郑钟伟,等.某高砷金精矿预处理后焙砂硫代硫酸盐浸出研究[J].黄金,2023,44(1):49-52.

[13]胡佳航,李文豪,黄李金鸿,等.Ag+催化微生物氧化含砷难处理金矿石试验研究[J].黄金,2022,43(10):58-64

[14]赵福财,栾东武,丁雨波,等.甘肃某含砷锑难处理金矿选矿试验研究[J].黄金,2024,45(6):45-49,54.

[15]康健,姚泽钰,胡良训,等.湖北某低品位含碳质金矿碱性加压预氧化—氰化浸出试验研究[J].黄金,2024,45(6):37-40.

[16]许晓阳,蔡创开,丁文涛.某难处理金矿热压预氧化—氰化工艺研究[J].黄金科学技术,2014,22(4):135-138.

[17]杨洪英,佟琳琳,殷书岩.湖南某难处理金矿的加压预氧化—氰化浸金试验研究[J].东北大学学报(自然科学版),2007,28(9):1305-1308.

[18]许晓阳.难处理金矿石加压氧化—氰化提金技术研究[J].黄金,2020,41(4):50-53.

[19]陈汝璨,张磊,郭学益,等.卡林型金精矿加压氧化—铁矾分解—非氰提金研究[J].黄金,2024,45(3):27-31.

[20]杨晓峰,梁树丰,潘凤娇.高硫富砷金矿氧化预处理工艺研究现状[J].黄金,2022,43(2):85-89.

Experimental research on gold extraction from a refractorygold ore using pressurized oxidation

Ma Hui¹,Yi Shanting²,Yuan Chaoxin',Guo Chihao¹,Liang Dongdong³,Cao Jiaxu¹,Li Tuofu'

(1.BGRIMM Technology Group;2.Shandong Jinchuang Gold and Silver Smelting Co.,Ld.;3.China Nonferrous Meatal Industry's Foreign Engineering and Construction Co.,Ltd.)

Abstract:Refractory gold ores account for approximately two-thirds of the world's total gold resources.In the foreseeable future,the acquisition of precious metals such as gold and silver willrely on the mining and extraction of these refractory ores.With the introduction of the concept of new quality productive forces,the traditional metallurgy industry must develop more efficient processes for production.Mineral property analysis,direct gold leaching experiments,and gold leaching tests after pressurized oxidation pretreatment were caried out on a refractory gold ore.The direct leaching experiment studied the influence of grinding fineness,leaching reagent type,and reaction time.Under the optimal experimental conditions,the gold extraction rate was 48.27%.The pressurized oxidation pretreatment leaching test investigated the influence of factors such as systems,temperatures,acid consumption,and retention time during the pressurized oxidation process.The optimal pretreatment conditions were found to be a concentrated sulfuric acid medium with an addition of 180 kg/t,reaction temperature of 260℃,oxygen partial pressure of 0.3 MPa,total pressure of 5.0 MPa,retention time of 2.5 h,and slurry concentration of 40%,which resulted in the gold extraction rate of 84.06%.This provides a basis for gold leaching from refractory ores.

Keywords:refractory;gold ore;pressurized oxidation;pretreatment;leaching rate;new quality productive forces;optimal conditions