秘鲁某复杂金矿工艺矿物学及选别工艺研究

2025-02-19刘朝兴胡泽伟何东宋强谢贤

摘要:随着易选金矿资源的逐渐匮乏,开发处理低品位、含硫含砷复杂金矿的高效工艺尤为关键。针对秘鲁某复杂金矿进行工艺矿物学分析,并对全浸和浸出—浮选联合工艺的处理效果进行了比较。研究结果显示:该矿石金品位为6.64 g/t,其中51.9%的金被矿物包裹,主要载金矿物为黄铁矿和石英。在优化工艺条件下,全浸法的Au浸出率可达74.1%,浸出渣中残留Au品位为1.72 g/t,说明回收效果有待提升。通过对浸出渣进行浮选处理,闭路试验获得的金精矿Au品位达到21.60 g/t,Au回收率为14.47%。采用浸出—浮选联合工艺,Au总回收率提高至88.57%,显示出该工艺在处理复杂金矿方面的显著优势。研究结果为复杂金矿的开发提供了有效的技术参考。

关键词:金矿;浸出;浮选;联合工艺;黄铁矿;工艺矿物学

中图分类号:TD9 53文章编号:1001-1277(2025)01-0095-05

文献标志码:A doi:10.11792/hj20250115

引言

金作为一种贵金属,其历史用途最早可追溯至货币领域。随着对其物理和化学属性的深入认识,金的应用范围已拓展至医疗、电子设备及精密仪器等多个领域[1-3]。在全球范围内,金矿资源的开发与利用始终是矿业领域的重要组成部分,对经济增长和工业发展具有显著的推动作用。然而,随着易采、易选及高品位金矿资源的逐渐枯竭,深部难处理金矿的开发变得日益迫切[4-8]。这些难处理金矿通常伴随着复杂的矿物组成、极细的嵌布粒度和较高含量的有害元素,如砷和碳,给选冶工艺带来了前所未有的挑战[9-11]。为有效应对这些挑战,工艺矿物学研究成为了关键环节。工艺矿物学能够揭示矿石性质,指导选矿工艺的优化,进而提高金的回收率[12-13]。

工艺矿物学研究旨在深入分析矿石的矿物组成、金及其载体矿物的嵌布粒度和赋存状态,以及金与金属硫化物的关系,为选矿工艺的确定提供科学依据[14-17]。传统的氰化浸出工艺能够选择性地溶解金,但在处理含硫金矿、含砷金矿时,砷等物质会消耗保护碱,导致金矿表面形成钝化膜,并降低溶液pH。此外,脉石矿物中的铜、铅等金属也会增加氰化物的消耗,被脉石矿物包裹的金难以与浸出剂接触并溶解,通常会留在浸出渣中[18]。为提高复杂金矿的回收率,常采用氧化焙烧、高压氧化、生物氧化和化学氧化等预处理方法。尽管这些方法能够提升金的浸出回收率,但整体成本较高,限制了其在小型黄金矿山的应用[19-20]。

本文针对秘鲁某复杂金矿进行全面的工艺矿物学分析,通过详细研究矿石的化学成分、矿物组成及嵌布特征,探讨不同选别工艺对金的综合回收影响,旨在为高效开发利用此类复杂金矿提供科学依据,并为未来制定合理的选矿工艺流程提供理论支持。

1原矿工艺矿物学研究

1.1化学成分分析

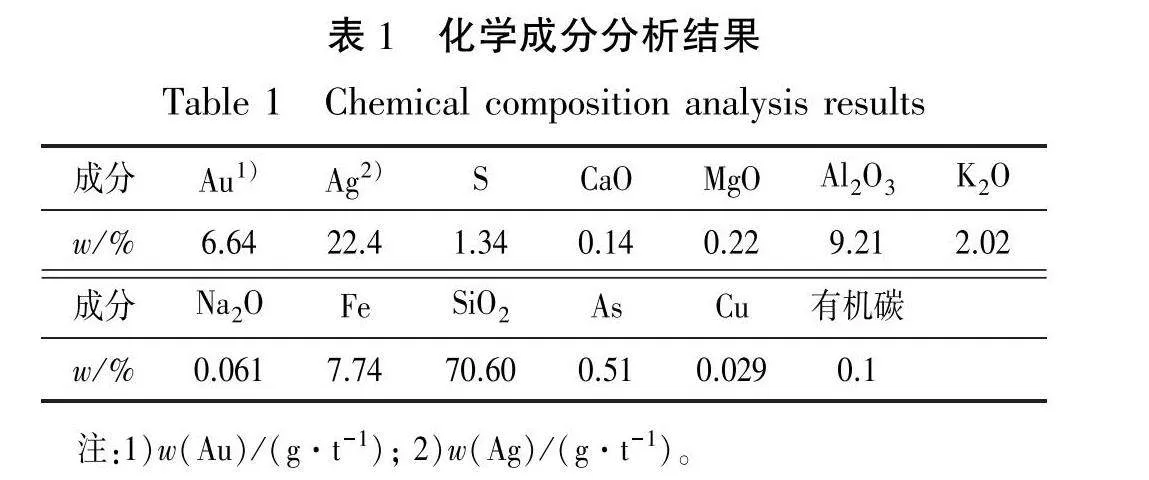

对经过充分混合的原矿进行X射线荧光光谱(XRF)分析,化学成分分析结果见表1。由表1可知:该矿石中金品位为6.64 g/t,银品位为22.4 g/t,含氧化铝9.21%,含硫1.34%,含有机碳0.1%。该矿石属于含硫含碳金矿石,除金、银外,其他元素的回收价值较低。

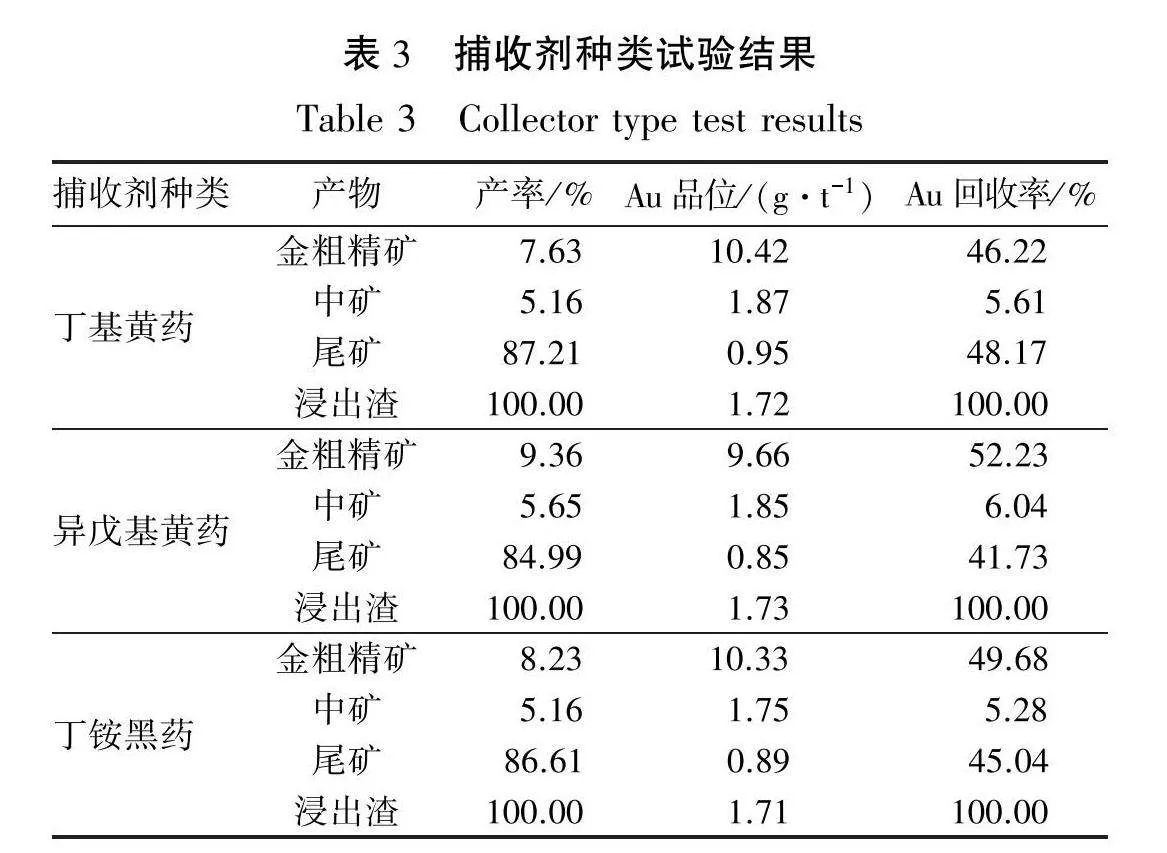

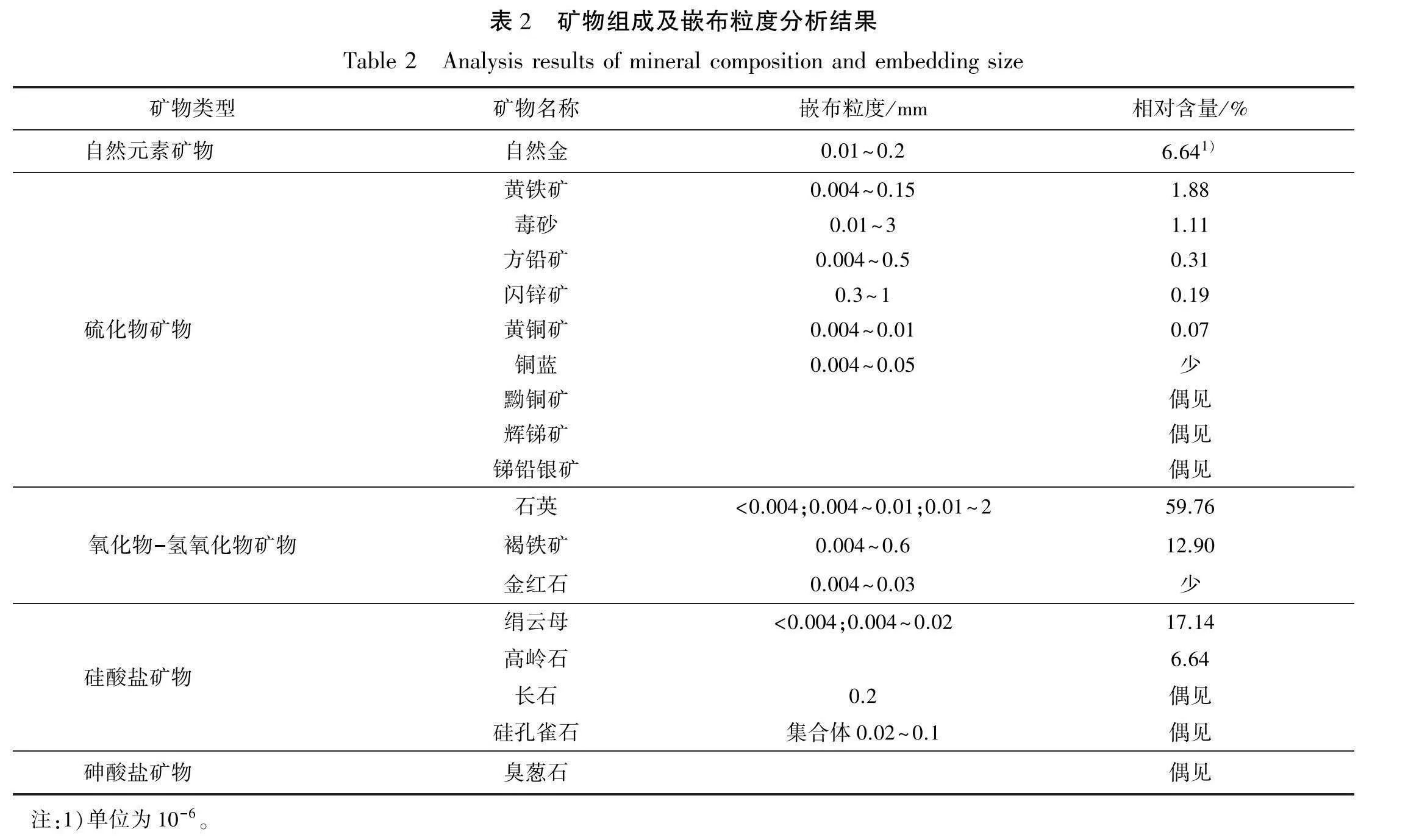

1.2矿物组成

通过X射线衍射、人工重砂及电子探针分析了矿石矿物组成及嵌布粒度,结果见表2。由表2可知:该矿石中存在5类共18种矿物,涵盖自然元素矿物、硫化物矿物、氧化物-氢氧化物矿物、硅酸盐矿物和砷酸盐矿物。其中,氧化物-氢氧化物矿物是矿石的主要成分,相对含量为72.66%;其次是硅酸盐矿物,相对含量为23.78%;硫化物矿物相对含量为3.56%;金主要以单质形式存在,相对含量为6.64×10-⁶,其嵌布粒度在0.01~0.2 mm。

1.3金物相分析

对矿石中的金进行物相分析,查明金的赋存状态。结果显示,金主要以独立矿物形式存在,其中,可见金及显微金占矿石中金的48.1%;包裹或吸附于黄铁矿、石英、绢云母、高岭石等矿物中的超次显微金的分布率为51.9%。

1.4金嵌布特征

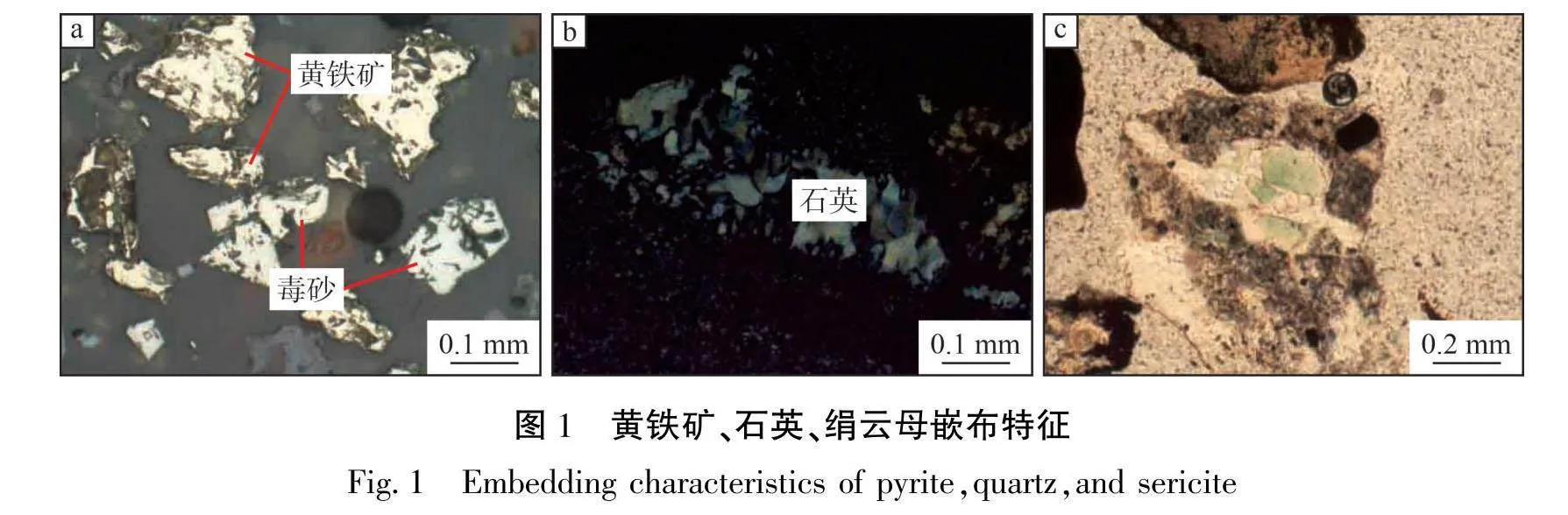

在原矿中,金主要载体矿物为黄铁矿、石英和绢云母,其嵌布粒度极为细小,主要呈微小颗粒分布,金被包裹在矿物内部。黄铁矿、石英和绢云母的嵌布特征见图1。由图1、表2可知:黄铁矿嵌布粒度为0.004~1.5mm,形态包括自形、半自形和他形粒状,以及破碎粒状;石英嵌布粒度较小,通常在0.004~0.01 mm,呈他形粒状或齿状,部分为单体解离的破碎颗粒;而绢云母嵌布粒度一般为0.004~0.02 mm,呈显微鳞片状。

2试验结果与讨论

对原矿进行全浸、浸出—浮选联合工艺,比较不同工艺条件下金的回收率。

2.1全浸回收金

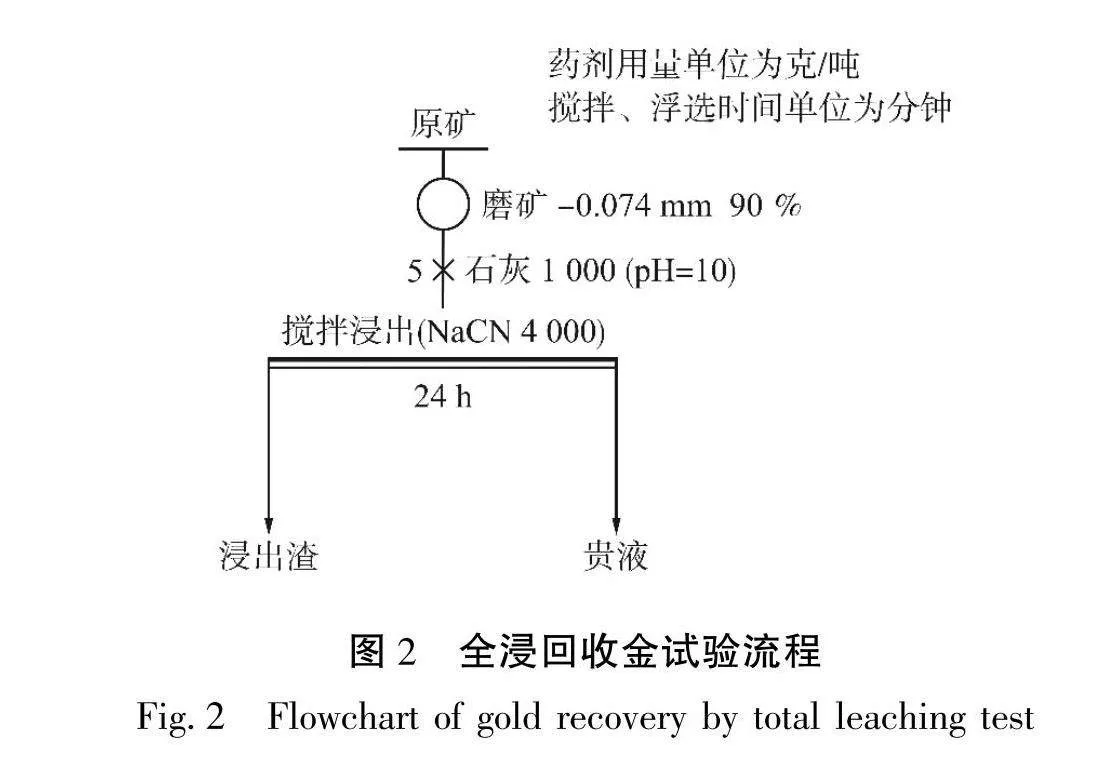

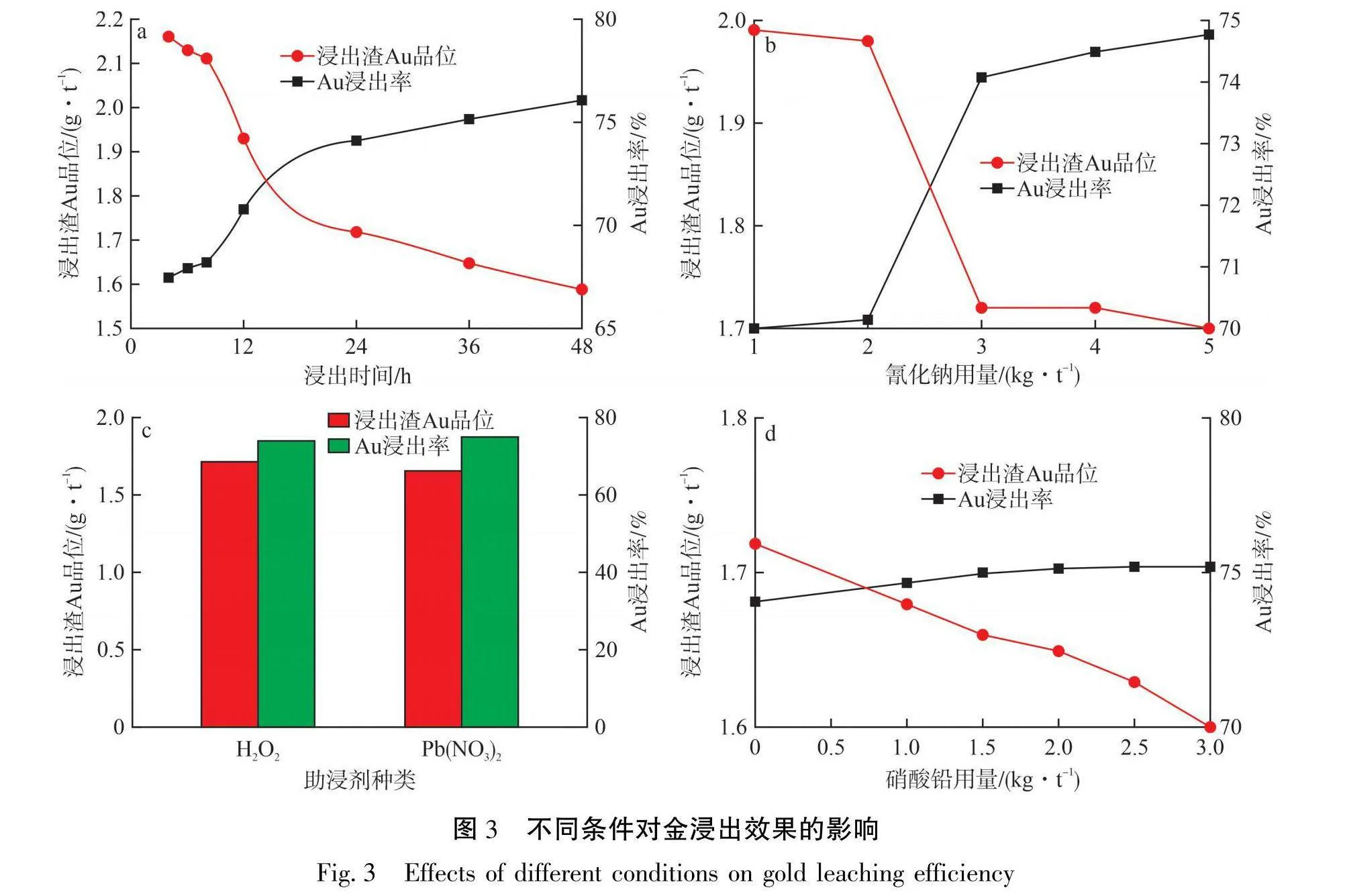

将磨矿细度为-0.074 mm占比9 0%的原矿置于烧杯中,通过调节石灰用量,将浸出液pH值稳定在10,并设定矿浆浓度为25%。在此试验条件下,探究浸出时间、氰化钠用量,以及助浸剂种类和用量等因素对金浸出率的影响。试验流程见图2,试验结果见图3。

由图3-a可知:在浸出剂用量为4 kg/t时,随着浸出时间的延长,Au浸出率先上升后趋于平稳。当浸出时间超过24 h后,Au浸出率提升幅度较小,因此确定24h为最佳浸出时间,此时Au浸出率为74.1%。

由图3-b可知:在浸出时间为24 h的条件下,改变氰化钠的用量,随着用量的增加,Au浸出率显著提升,但当用量超过3 kg/t后,Au浸出率提升幅度不再明显。因此,选择氰化钠用量为3 kg/t,此条件下Au浸出率为74.02%。

由图3-c可知:在相同条件下,当过氧化氢和硝酸铅2种助浸剂用量均为1.5 kg/t时,硝酸铅的助浸效果优于过氧化氢。

由图3-d可知:当以硝酸铅为助浸剂时,随着其用量的增加,Au浸出率变化不大,说明硝酸铅对提升Au浸出率没有明显效果,因此不建议在浸出过程中添加助浸剂。

综上所述,在磨矿细度为-0.074 mm占比9 0%、浸出液pH=10、矿浆浓度25%、浸出时间24 h、氰化钠用量3 kg/t的最佳条件下,该金矿的Au浸出率仅保持在74%左右,这可能是由于黄铁矿包裹了金,使其无法与浸出剂反应而溶出。因此,后续考虑采用浸出—浮选工艺回收金。

2.2浸出—浮选联合工艺回收金

为回收被硫化矿物包裹的金,采用浮选法从浸出渣中提取剩余的金。通过一粗一扫工艺流程筛选出最优的浮选工艺参数,并验证不同捕收剂的类型、用量及活化剂硫酸铜用量对浮选金精矿的影响。

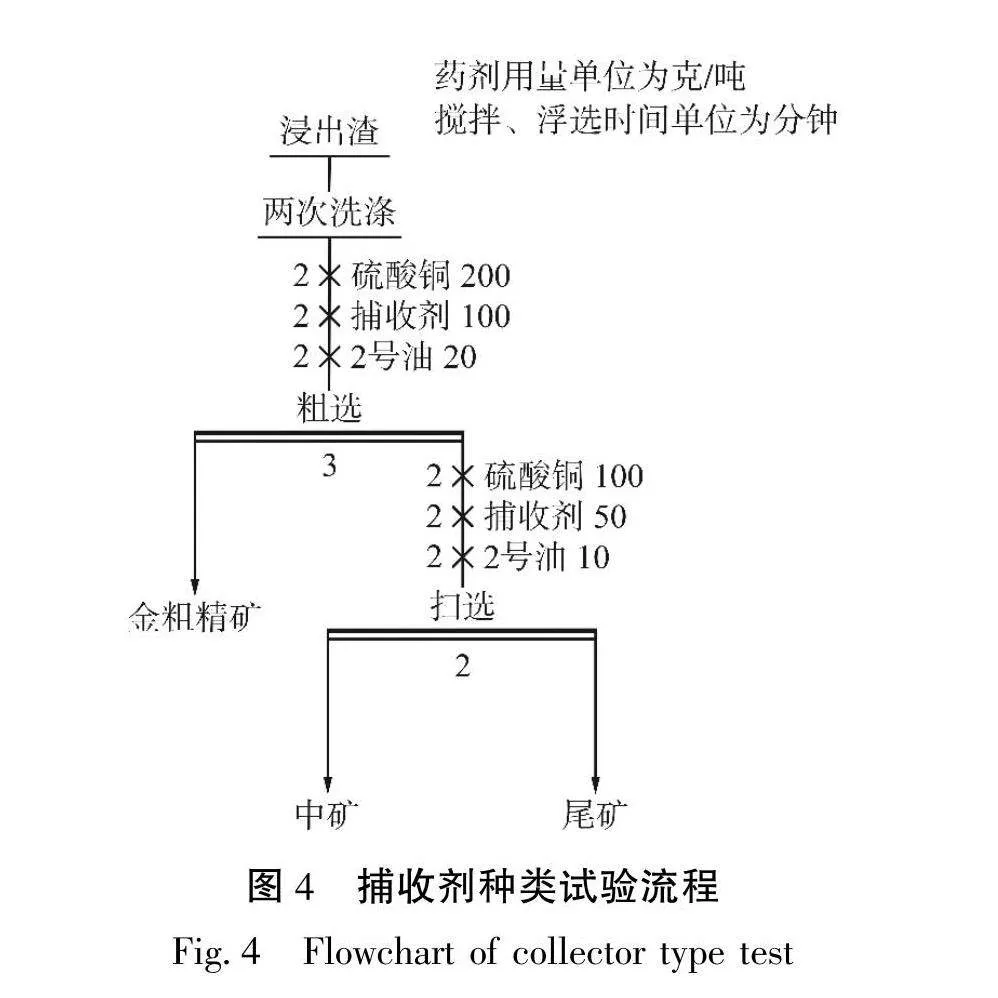

2.2.1捕收剂种类试验

在活化剂硫酸铜用量为300 g/t,起泡剂2号油用量为30 g/t的条件下,比较丁基黄药、丁铵黑药和异戊基黄药对金粗精矿Au品位和Au回收率的影响,其中每种药剂的用量均为(100+50)g/t。试验流程见图4,试验结果见表3。

由表3可知:使用丁基黄药时,金粗精矿的产率和Au回收率相对较低,Au品位尚可,但回收效率未能达到较高水平,说明其捕收效果有限。异戊基黄药的捕收效果最佳,产率和Au回收率均为最高,尽管Au品位略低于丁基黄药,但其综合表现更为优越,表明该药剂在黄金提取方面的能力较强。丁铵黑药作用下的金粗精矿产率和Au回收率属中等水平,Au品位相对较高,虽然其回收率略低于异戊基黄药,但在金粗精矿中的表现依然稳定。综合考虑,选用异戊基黄药作为捕收剂。

2.2.2捕收剂用量试验

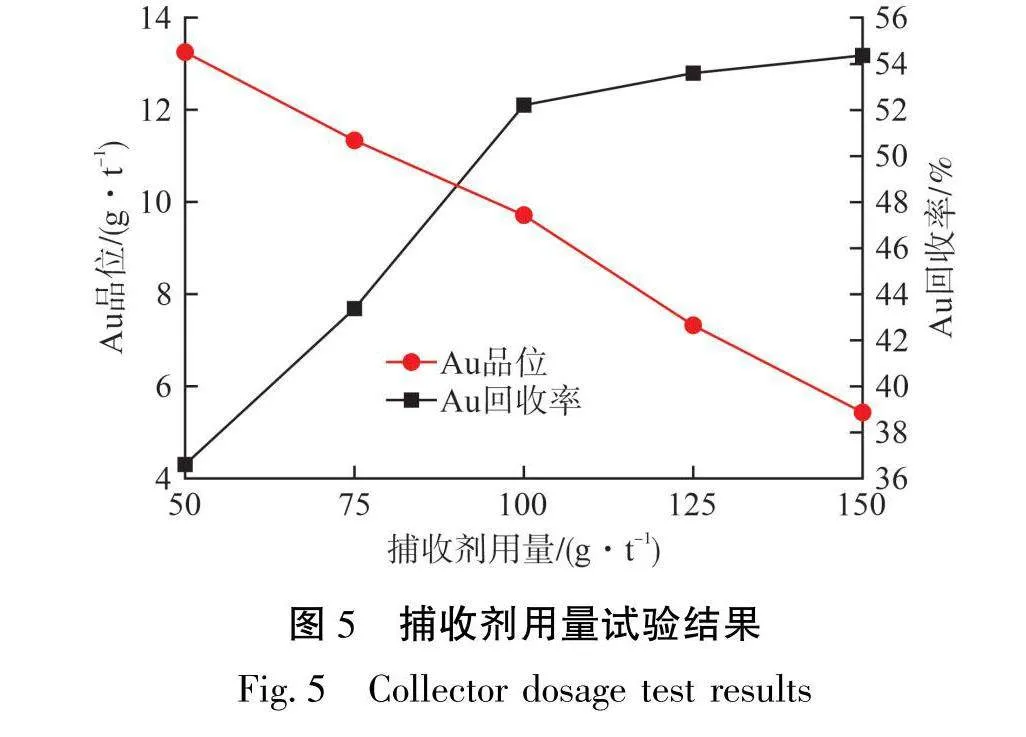

在活化剂硫酸铜用量为300 g/t,起泡剂2号油用量为30g/t的条件下,研究了捕收剂异戊基黄药用量对浮选效果的影响。试验流程见图4,试验结果见图5。

由图5可知:随着捕收剂异戊基黄药用量的增加,金粗精矿中Au回收率逐渐提升,而Au品位则逐渐下降。当捕收剂用量超过100 g/t后,Au回收率提升幅度并不显著。综合考虑,粗选时捕收剂用量以100 g/t为宜,扫选时用量减半。

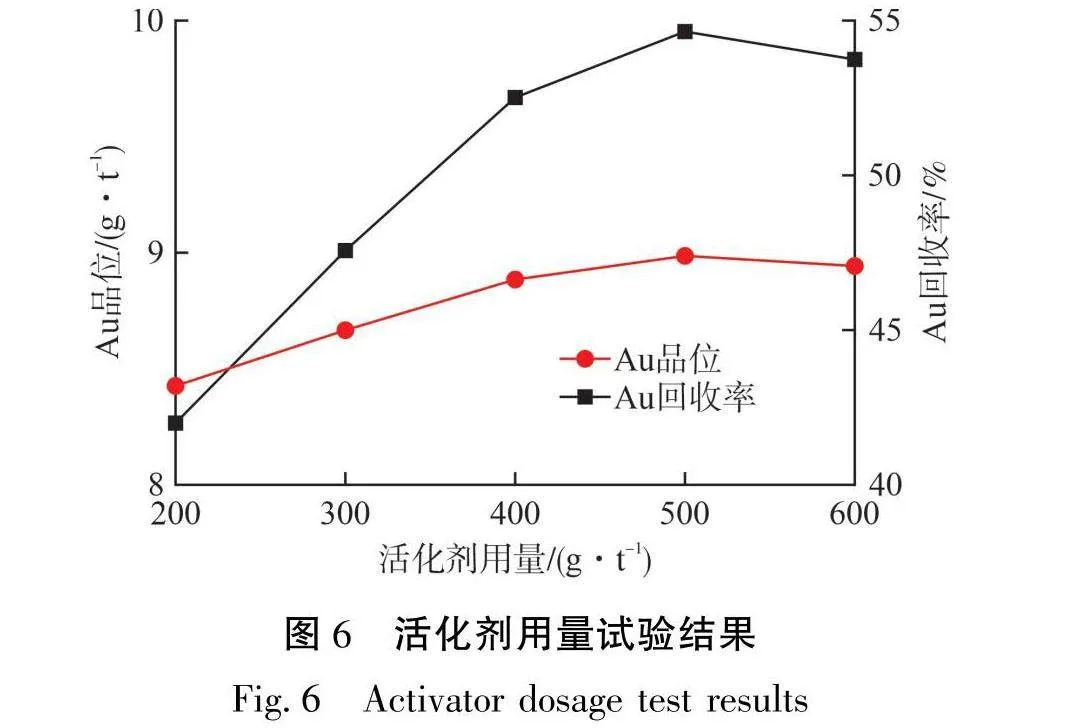

2.2.3活化剂用量试验

在捕收剂异戊基黄药用量为100 g/t、起泡剂2号油用量为30 g/t的条件下,研究了活化剂硫酸铜用量对Au品位与Au回收率的影响。试验流程见图4,试验结果见图6。

由图6可知:随着硫酸铜用量的增加,金粗精矿的Au回收率逐渐上升,Au品位变化较小。当硫酸铜用量达到400 g/t时,获得了最佳的Au回收率和Au品位。因此,粗选时硫酸铜用量为400 g/t,扫选时用量减半。

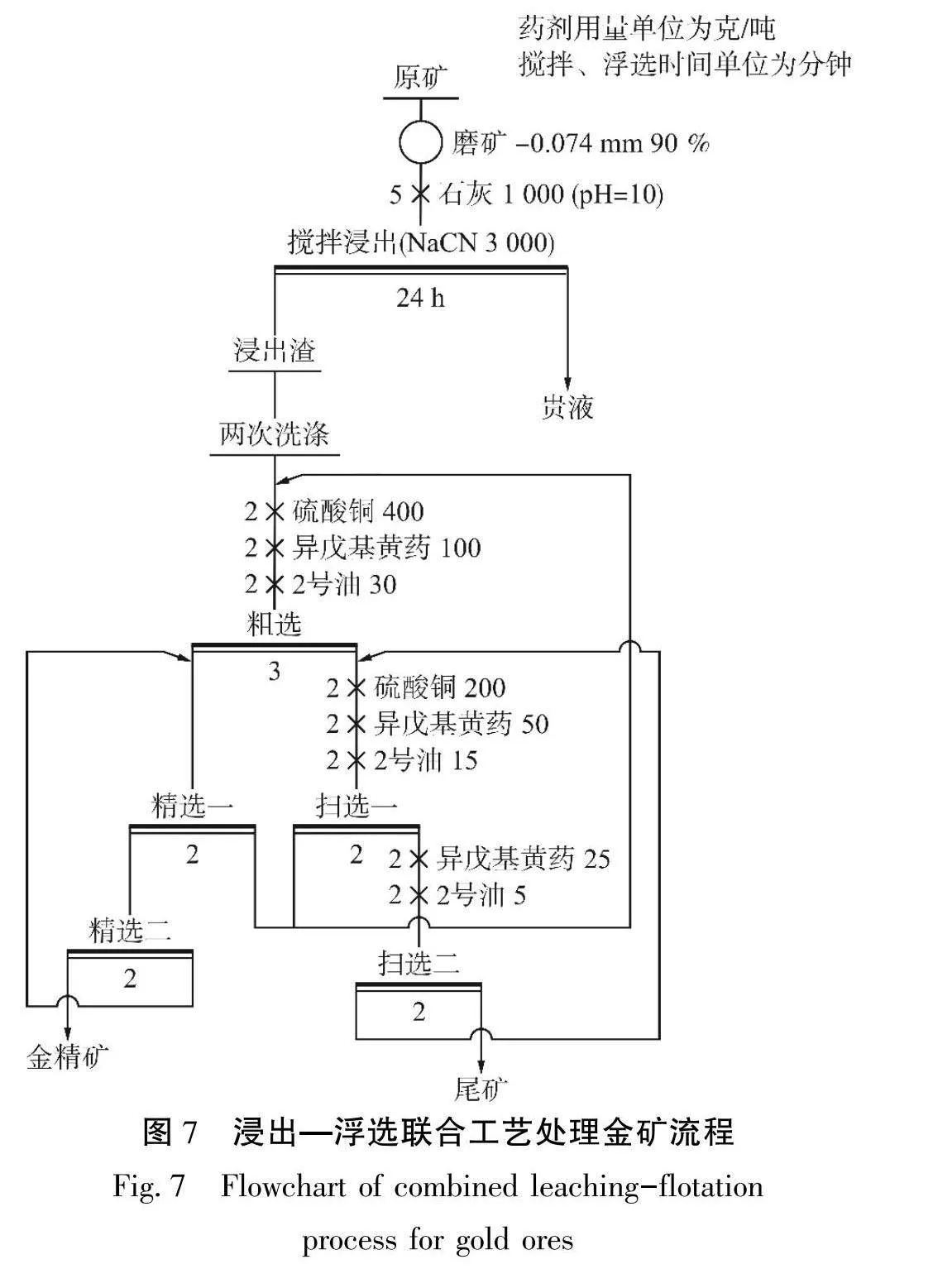

2.3浸出—浮选联合工艺闭路试验

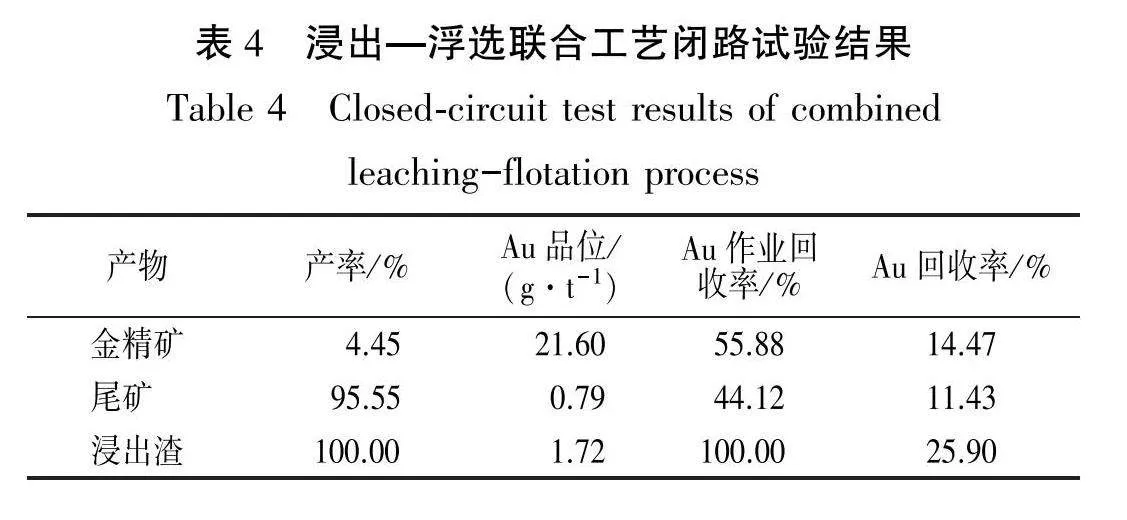

根据上述最佳工艺条件,进行了浸出—浮选联合工艺闭路试验。试验流程见图7,试验结果见表4。由表4可知:闭路试验获得的金精矿Au品位和Au回收率分别为21.60 g/t和14.47%,而尾矿Au品位为0.79 g/t,说明金的提取回收得到了进一步的提升。经计算,Au浸出率为74.1%,浮选得到的金精矿Au回收率为14.47%,因此理论上该矿石的Au总回收率可达88.57%。

3结论

1)本研究针对秘鲁某复杂金矿进行了系统的工艺矿物学分析,结果表明:原矿金品位为6.64 g/t,其中51.9%的金被矿物包裹,主要赋存于黄铁矿和石英等矿物中。

2)在全浸出工艺条件下,当磨矿细度-0.074 mm占比90%、浸出时间24 h、氰化钠用量3 kg/t时,金浸出率达74.1%,但浸出渣中残留Au品位1.72 g/t,表明回收效果尚需进一步提升。

3)采用浸出—浮选联合工艺,异戊基黄药用量100 g/t、活化剂硫酸铜用量4 0 0 g/t,浮选效果最佳。在闭路试验中,金精矿的Au品位达到21.60 g/t,Au回收率为14.47%,联合工艺的Au总回收率可高达88.57%,显示出该方法在处理复杂金矿中的有效性。

4)综合来看,浸出—浮选联合工艺在处理低品位、含硫含砷复杂金矿方面具有显著的优势,值得进一步推广与应用。

[参考文献]

[1]贵琪皓.超声强化难处理金矿预氧化及浸出机理研究[D].昆明:昆明理工大学,2023.

[2]ZHANG D C,XIAOQK,LIUWF.Acid leaching decarbonization and following pressure oxidation of carbonic refractory gold ore[J].Journal of Central South University,2016,3(7):1584-1590.

[3]WANG J,XIE F,WANGW,et al.Eco-friendly leaching of gold from a carbonaceous gold concentrate in copper-citrate-thiosulfate solu-tions[J].Hydrometallurgy,2020,191:105204.

[4]杨德明,李飞,邢晴晴,等.青海省五龙沟金矿原矿工艺矿物学研究[J].矿冶,2021,30(4):140-146.

[5]汪勇,姜亚雄,郑仁军,等.某高砷微细粒难处理金矿石选冶试验研究[J].黄金,2022,43(7):60-66.

[6]苑林松,代淑娟,苏馨,等.广西某低品位金矿氰化浸出助浸剂实验研究[J].矿产综合利用,2023(2):63-69.

[7]柯圣钊,丘世澄.某微细粒金矿石浮选试验研究[J].铜业工程,2020(1):6-10.

[8]田庆华,王浩,辛云涛,等.难处理金矿预处理方法研究现状[J].有色金属科学与工程,2017,8(2):83-89.

[9]张映群.广南老寨湾金矿难处理矿石金回收工艺的研究及应用[D].昆明:昆明理工大学,2020.

[10]宾万达.贵金属冶金学[M].长沙:中南大学出版社,2011.

[11]LIXH,ZHANG Q,XIE J,et al.[Au(CN)₂]-adsorption on a graphite(0001)surface:A first principles study[J].Minerals,2018,8:425.

[12]张辰敏.工艺矿物学在难处理金矿矿物加工中的应用[J].中国金属通报,2021(5):158-159.

[13]王玲,赵战锋.工艺矿物学在地质冶金学中的应用及问题[J].矿产综合利用,2020(2):37-43.

[14]朱幸福,张文平.山东某含金矿石的工艺矿物学研究[J].山东化工,2020,49(22):128-129.

[15]于淙权,李光胜,朱幸福,等.某重选尾矿的工艺矿物学研究[J].世界有色金属,2021(21):217-218.

[16]蒋正威,杨洪英,刘子龙,等.甘肃某难选含碲金矿中金的赋存状态研究[J].有色金属(选矿部分),2021(6):52-60,81.

[17]张兴旺,孙志勇.某金矿尾矿浮选回收金工艺研究[J].现代矿业,2020,36(11):117-120,134.

[18]WANG YL,LIU X,YAN JM,et al.Selective extraction of arsenic and antimony from gold bearing sludge using two-stage alkaline leaching[J].Resources,Conservation and Recycling,2021,167:105388.

[19]GUO P,WANGSX,ZHANG LB.Selective removal of antimony from refractory gold ores by ultrasound[J].Hydrometallurgy,2019,190:105161.

[20]周光浪,段胜红.某高砷高硫复杂难处理金矿选冶工艺研究[J].有色金属(选矿部分),2024(3):83-90.

Process mineralogy and beneficiation process study of a complex gold ore in Peru

Liu Chaoxing',Hu Zewei²,He Dong³,Song Qiang²,Xie Xian²

(1.Yunnan Diqing Nonferrous Metals Co.,Ltd.;

2.Faculty of Land Resources Engineering,Kunming University of Science and Technology;

3.Yunnan Hualian Zincamp;Indium Co.,Ltd.)

Abstract:As easily processed gold ore resources become increasingly scarce,developing efficient processes for low-grade,sulfur-and arsenic-bearing complex gold ores is critical.This study focuses on the process mineralogy of a complex gold ore in Peru and compares the treatment effects of total leaching and a combined leaching-flotation process.Results show that the gold grade of the ore is 6.64g/t,with 51.9%of the gold encapsulated in minerals,primarily hosted by pyrite and quartz.Under optimized conditions,the gold leaching rate via full eyanidation reached 74.1%,with a residual gold grade of 1.72 g/t in the leach residue,indicating room for recovery improvement.By subjecting the leach residue to flotation,closed-circuit tests achieved a gold concentrate grade of 21.60g/t and a gold recovery of 14.47%.The combined leaching-flotation process increased the total gold recovery to 88.57%,demonstrating significant advantages for processing complex gold ores.These findings provide an effective technical reference for future complex gold ore development.

Keywords:gold ore;leaching;flotation;combined process;pyrite;process mineralogy